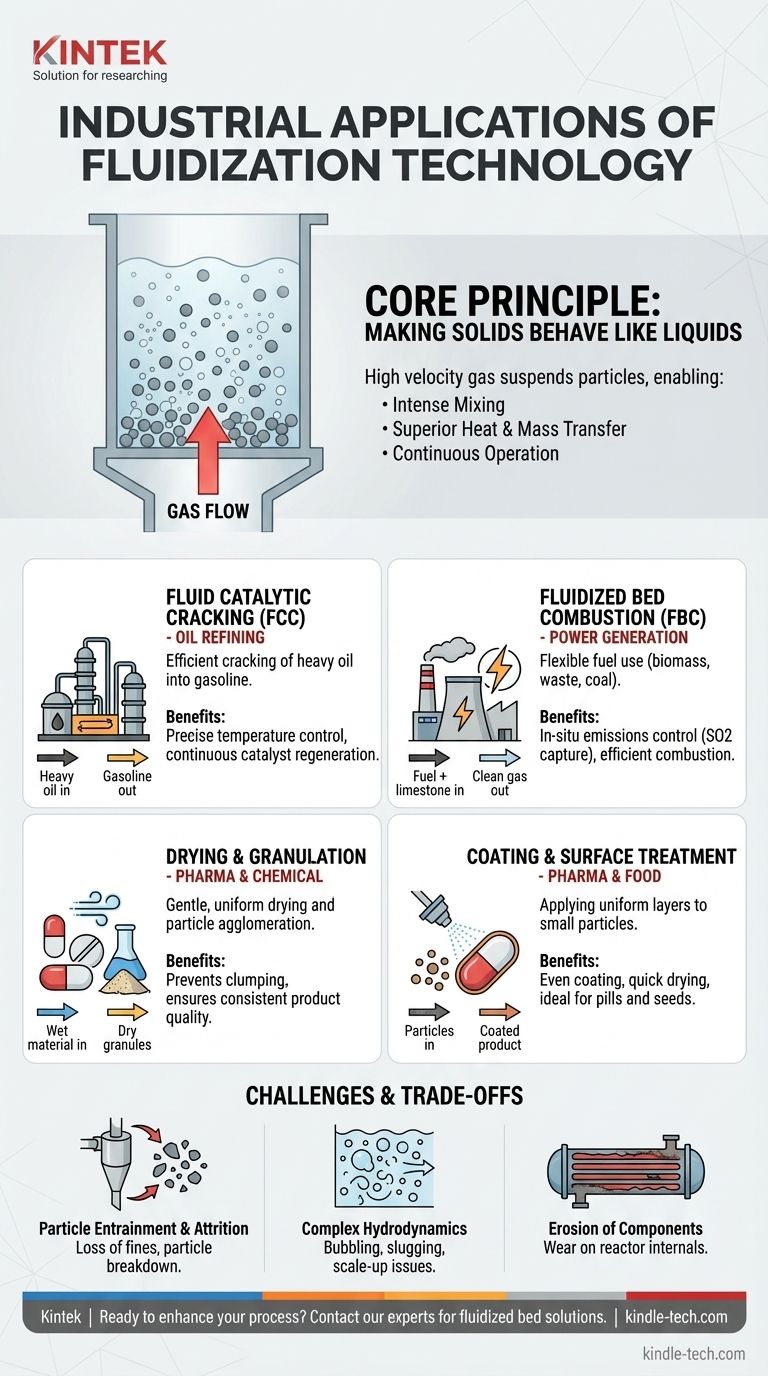

In industriellen Prozessen ist die Fluidisierung eine Eckpfeiler-Technologie, die verwendet wird, um ein Bett aus festen Partikeln wie eine Flüssigkeit verhalten zu lassen. Ihre Anwendungen sind vielfältig, wird aber am häufigsten für das Fluid Catalytic Cracking (FCC) in Ölraffinerien, die Wirbelschichtverbrennung (FBC) zur Stromerzeugung, die Trocknung von Schüttgütern in der chemischen und pharmazeutischen Industrie sowie die Partikelbeschichtung eingesetzt. All diese Prozesse nutzen die einzigartigen Eigenschaften eines fluidisierten Zustands, um eine überragende Leistung zu erzielen.

Der Kernwert der Fluidisierung liegt in ihrer Fähigkeit, außergewöhnlich hohe Wärme- und Stoffaustauschraten zwischen einem Gas und festen Partikeln zu erzeugen. Dieses flüssigkeitsähnliche Verhalten gewährleistet gleichmäßige Temperaturen und effizientes Mischen, was sie zur idealen Wahl für großtechnische, wärmeintensive chemische Reaktionen und physikalische Behandlungen macht.

Der grundlegende Vorteil: Feststoffe verhalten sich wie Flüssigkeiten

Um ihre Anwendungen zu verstehen, müssen Sie zunächst begreifen, warum es so wirkungsvoll ist, Feststoffe wie eine Flüssigkeit wirken zu lassen. Dies wird erreicht, indem ein Gas oder eine Flüssigkeit mit einer ausreichend hohen Geschwindigkeit von unten durch ein Partikelbett geleitet wird, um sie in Suspension zu halten.

Der Vorteil intensiven Mischens

In einem Wirbelbett befinden sich die festen Partikel in ständiger, chaotischer Bewegung. Dieses intensive Mischen ähnelt dem einer kochenden Flüssigkeit.

Diese Aktion eliminiert Temperaturgradienten und Konzentrationsunterschiede innerhalb des Bettes. Dadurch werden Hot Spots verhindert bei stark exothermen Reaktionen, die sonst zu Katalysatordeaktivierung oder gefährlichen Durchgehbedingungen führen könnten.

Überragender Wärme- und Stoffaustausch

Der primäre technische Vorteil der Fluidisierung ist die dramatische Verbesserung der Übertragungsraten. Die immense Oberfläche der suspendierten Partikel, kombiniert mit der turbulenten Mischung, stellt sicher, dass Wärme und Reaktanten nahezu augenblicklich zwischen dem Fluid und den Feststoffen übertragen werden.

Dies macht Prozesse weitaus effizienter als in einem statischen oder gepackten Bett, wo die Übertragung durch langsame Diffusion begrenzt ist.

Kontinuierlicher Betrieb und Feststoffhandling

Da sich die Feststoffe wie eine Flüssigkeit verhalten, können sie leicht und kontinuierlich transportiert werden. Partikel können über einfache Rohre und Ventile in den Reaktorbehälter eingeführt und daraus entnommen werden, genau wie bei einer Flüssigkeit.

Diese Fähigkeit ist entscheidend für Prozesse, die eine ständige Katalysatorregeneration erfordern, wie z.B. das Fluid Catalytic Cracking (FCC).

Wichtige industrielle Anwendungen im Detail

Die einzigartigen Vorteile der Fluidisierung machen sie zur bevorzugten Technologie in mehreren wichtigen Industrien. Jede Anwendung nutzt direkt einen oder mehrere ihrer Kernvorteile.

Fluid Catalytic Cracking (FCC) in der Ölraffination

Dies ist die bedeutendste großtechnische Anwendung. FCC-Anlagen "cracken" schwere, minderwertige Rohölfraktionen zu wertvolleren Produkten wie Benzin.

Der Prozess ist stark endotherm und erfordert eine präzise Temperaturkontrolle, die das Wirbelbett bietet. Die winzigen Katalysatorpartikel werden kontinuierlich zwischen einem Reaktor und einem Regenerator zirkuliert, eine Leistung, die durch ihre flüssigkeitsähnliche Handhabung ermöglicht wird.

Wirbelschichtverbrennung (FBC) zur Stromerzeugung

FBC-Kessel sind bekannt für ihre Brennstoffflexibilität. Die ausgezeichnete Mischung und der Wärmeübergang ermöglichen es ihnen, minderwertige Brennstoffe wie hochschwefelhaltige Kohle, Biomasse oder Industrieabfälle effizient zu verbrennen.

Ein wesentlicher Vorteil ist die In-situ-Emissionskontrolle. Durch die Zugabe von Kalkstein direkt in das Wirbelbett wird Schwefeldioxid (eine Hauptursache für sauren Regen) als festes Calciumsulfat abgeschieden, wodurch die Notwendigkeit teurer nachgeschalteter Wäscher entfällt.

Trocknen und Granulieren

In der pharmazeutischen, Lebensmittel- und chemischen Industrie werden Wirbelbetten verwendet, um körnige Materialien und Pulver schonend und gleichmäßig zu trocknen. Die konstante Bewegung verhindert Verklumpungen und stellt sicher, dass jedes Partikel dem Trocknungsgas ausgesetzt ist.

Das gleiche Prinzip wird zur Granulierung verwendet, bei der feine Pulver durch Sprühen eines flüssigen Bindemittels in das Wirbelbett zu größeren, handlicheren Granulaten agglomeriert werden.

Beschichtung und Oberflächenbehandlung

Die Wirbelschichtbeschichtung ist unerlässlich, um kleine Partikel gleichmäßig zu beschichten, am bekanntesten in der pharmazeutischen Industrie zum Beschichten von Pillen.

Die Partikel werden in einem Strom heißer Luft suspendiert, während eine Beschichtungslösung auf sie gesprüht wird. Die chaotische Bewegung sorgt dafür, dass die gesamte Oberfläche jedes Partikels gleichmäßig beschichtet und getrocknet wird.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer Vorteile ist die Fluidisierung keine Universallösung. Sie stellt einzigartige technische Herausforderungen dar, die bewältigt werden müssen.

Partikelmitriss und Abrieb

Der aufwärts gerichtete Gasstrom kann feine Partikel aus dem Reaktor tragen, ein Phänomen, das als Mitriss bekannt ist. Dies erfordert den Einsatz von nachgeschalteten Zyklonen oder Filtern, um die Feststoffe abzufangen und zurückzuführen, was die Komplexität und die Kosten erhöht.

Darüber hinaus können die ständigen Kollisionen zwischen Partikeln dazu führen, dass sie zerfallen, ein Prozess, der als Abrieb bezeichnet wird. Dies erzeugt mehr Feinstaub, was das Mitrissproblem verschärft.

Komplexe Hydrodynamik

Das Verhalten eines Wirbelbettes ist komplex und kann schwer vorherzusagen sein. Probleme wie Blasenbildung, Pfropfenbildung (wo sich große Gasblasen bilden) und Kanalbildung (wo das Gas die Feststoffe umgeht) können zu schlechtem Kontakt und reduzierter Effizienz führen.

Die Skalierung eines Wirbelbettes von einem Labormodell auf eine industrielle Anlage ist aufgrund dieser komplexen Hydrodynamik eine erhebliche technische Herausforderung.

Erosion von Komponenten

Die sich bewegenden, abrasiven Partikel können zu erheblichem Verschleiß an den internen Komponenten des Reaktors führen, wie z.B. Wärmetauscherrohren und Gasverteilern. Dies erfordert den Einsatz von erosionsbeständigen Materialien und Konstruktionen, was die Wartungs- und Kapitalkosten erhöht.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Wirbelbett verwendet werden soll, erfordert ein Abwägen seiner мощных Vorteile gegen seine betrieblichen Komplexitäten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsraten und der Temperaturkontrolle liegt: Die Fluidisierung ist ideal für stark exotherme oder endotherme Reaktionen, bei denen die Verhinderung von Hot Spots entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder minderwertiger fester Brennstoffe liegt: Die Wirbelschichtverbrennung bietet unübertroffene Flexibilität und integrierte Emissionskontrolle für die Verbrennung von Materialien wie Biomasse, Abfall oder Braunkohle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung gleichmäßiger, hochwertiger Partikel liegt: Wirbelbetten sind der Industriestandard für schonendes Trocknen, effektives Granulieren und gleichmäßiges Beschichten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und niedrigen Kapitalkosten liegt: Sie müssen sorgfältig prüfen, ob die Vorteile die Herausforderungen von Partikelverlust, Erosion und komplexer Fluiddynamik überwiegen.

Indem Sie die Kernprinzipien und die damit verbundenen Kompromisse verstehen, können Sie feststellen, ob die Fluidisierung die leistungsstarke Lösung ist, die Ihr industrieller Prozess benötigt.

Zusammenfassungstabelle:

| Anwendung | Schlüsselindustrie | Primärer Vorteil |

|---|---|---|

| Fluid Catalytic Cracking (FCC) | Ölraffination | Effizientes Cracken von schweren Ölfraktionen |

| Wirbelschichtverbrennung (FBC) | Stromerzeugung | Brennstoffflexibilität & In-situ-Emissionskontrolle |

| Trocknen & Granulieren | Pharma/Chemie | Gleichmäßiges Trocknen & Partikelagglomeration |

| Beschichtung & Oberflächenbehandlung | Pharma/Lebensmittel | Gleichmäßige Beschichtung von Pillen und Partikeln |

Bereit, Ihren Industrieprozess mit Fluidisierungstechnologie zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Entwicklung und Skalierung von Wirbelschichtprozessen. Ob in Forschung und Entwicklung oder in der Produktion, unser Fachwissen gewährleistet effizienten Wärmeübergang, gleichmäßiges Mischen und überragendes Partikelhandling. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Industrieanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Welchen extremen Bedingungen simuliert ein Labordruckbehälter? Prüfung der Verschleißfestigkeit von Kernbrennstoffhüllen

- Gibt es bestimmte Arten von Kontaminationen, die ein Autoklav nicht entfernen kann? Die Grenzen von Dampf verstehen

- Was sind die verschiedenen Sterilisationsmethoden für ein Mikrobiologielabor? Gewährleistung zuverlässiger und sicherer Experimente

- Was ist der Hauptzweck eines Autoklaven bei der Vorbereitung von Nährmedien für die biologische Auslaugung von Uran?

- Welche Rolle spielt ein Autoklav in Sanierungsexperimenten? Gewährleistung von Präzision durch Eliminierung biologischer Störungen