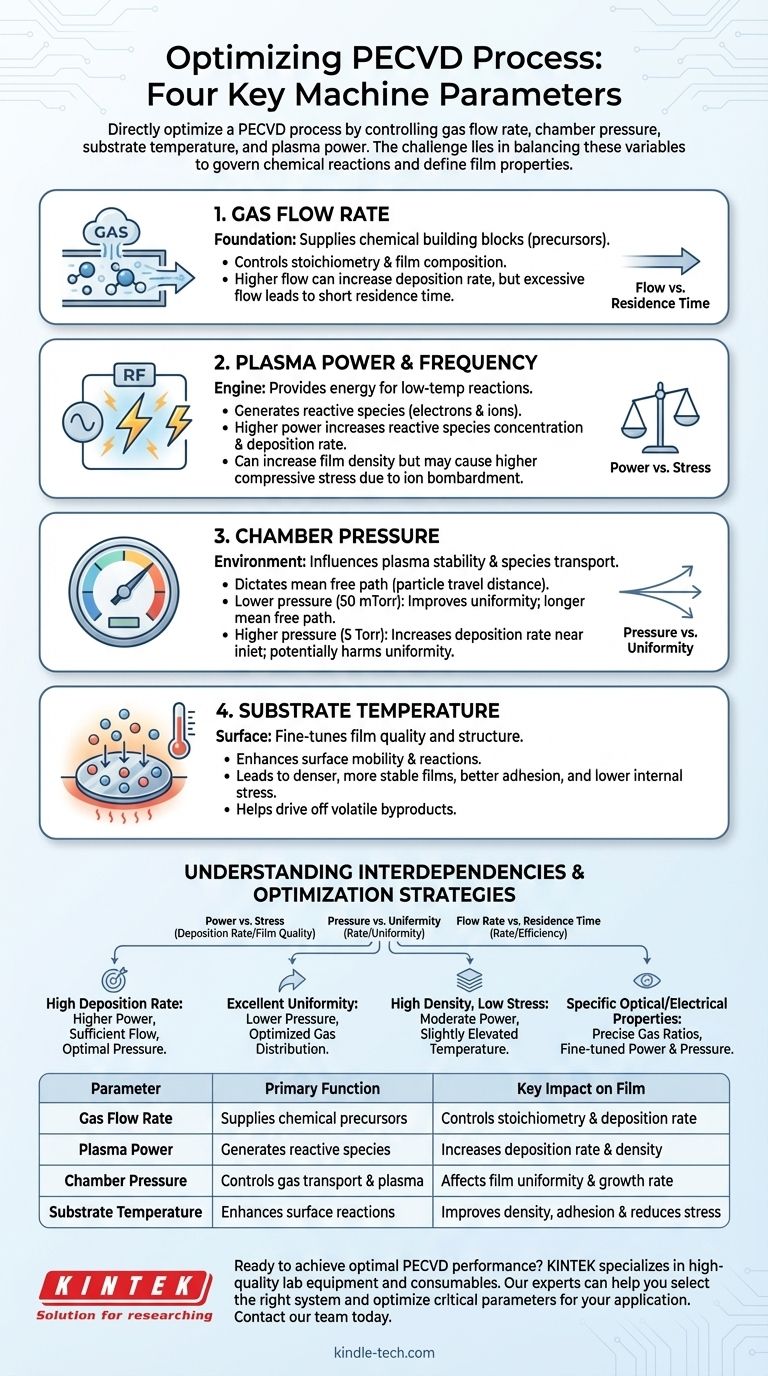

Um einen PECVD-Prozess direkt zu optimieren, müssen Sie vier primäre Maschinenparameter steuern: Gasflussrate, Kammerdruck, Substrattemperatur und die zur Plasmaerzeugung zugeführte Leistung. Diese Variablen wirken zusammen, um die chemischen Reaktionen und die resultierenden Eigenschaften der abgeschiedenen Dünnschicht zu steuern.

Die zentrale Herausforderung der PECVD-Optimierung besteht nicht nur darin, einzelne Parameter anzupassen, sondern deren Zusammenspiel zu verstehen. Sie balancieren die Erzeugung reaktiver chemischer Spezies im Plasma mit deren kontrolliertem Transport und Reaktion auf der Substratoberfläche.

Die Grundlage: Gaszusammensetzung und Flussrate

Gas ist der Rohstoff für Ihre Dünnschicht. Die Steuerung seiner Zusammensetzung und seines Flusses ist der erste Schritt zur Definition der Chemie und Wachstumsrate der Schicht.

Steuerung der chemischen Bausteine

Die Gase, die Sie in die Kammer einleiten, bekannt als Prekursoren, enthalten die Atome, die Ihre endgültige Schicht bilden werden. Die Gasflussrate, gesteuert durch Massenflussregler, bestimmt die Menge dieser Bausteine, die für die Reaktion zur Verfügung stehen.

Durch Ändern des Verhältnisses verschiedener Gase können Sie die Stöchiometrie der Schicht steuern – zum Beispiel das Verhältnis von Silizium zu Stickstoff in einer Siliziumnitridschicht.

Auswirkungen auf die Abscheiderate

Höhere Gasflussraten können die Abscheiderate erhöhen, aber nur bis zu einem gewissen Punkt. Ist der Fluss zu hoch, können die Prekursorgase aus der Kammer gepumpt werden, bevor sie Zeit zur Reaktion haben, ein Zustand, der als kurze Verweilzeit bekannt ist.

Der Motor: Plasmaleistung und -frequenz

Plasma ist das definierende Merkmal von PECVD und liefert die Energie, um chemische Reaktionen bei niedrigen Temperaturen anzutreiben. Die Leistungs- und Frequenzeinstellungen steuern direkt die Eigenschaften des Plasmas.

Erzeugung reaktiver Spezies

Eine HF-Stromquelle, die typischerweise zwischen 100 kHz und 40 MHz arbeitet, versetzt das Gas in einen Plasmazustand. Diese Plasmaleistung steuert die Dichte der Elektronen und Ionen.

Höhere Leistungsstufen zerlegen mehr Prekursorgasmoleküle und erzeugen eine höhere Konzentration der für die Abscheidung benötigten reaktiven Spezies. Dies führt im Allgemeinen zu einer schnelleren Abscheiderate.

Einfluss auf Filmdichte und -spannung

Die Energie des Plasmas beeinflusst auch die strukturellen Eigenschaften der Schicht. Während eine höhere Leistung die Dichte erhöhen kann, kann sie auch die kinetische Energie der Ionen erhöhen, die das Substrat bombardieren, was zu einer höheren Druckspannung innerhalb der Schicht führen kann.

Die Umgebung: Kammerdruck

Der Kammerdruck ist ein kritischer Parameter, der sowohl das Plasma selbst als auch den Transport reaktiver Spezies zum Substrat beeinflusst. Er wird typischerweise in einem Bereich zwischen 50 mTorr und 5 Torr gehalten.

Ausgleich von Plasmastabilität und Transport

Der Druck bestimmt die mittlere freie Weglänge von Molekülen – die durchschnittliche Strecke, die ein Partikel zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigeren Drücken ist die mittlere freie Weglänge lang. Dies verbessert die Gleichmäßigkeit der Schicht über das Substrat, da reaktive Spezies weiter reisen können, ohne zu kollidieren.

Bei höheren Drücken ist die mittlere freie Weglänge kurz, was zu mehr Kollisionen in der Gasphase führt. Dies kann die Abscheiderate in der Nähe des Gaseinlasses erhöhen, kann aber die Gleichmäßigkeit beeinträchtigen.

Die Oberfläche: Substrattemperatur

Während der Hauptvorteil von PECVD der Betrieb bei niedrigen Temperaturen im Vergleich zu thermischem CVD ist, bleibt die Substrattemperatur ein entscheidender Parameter zur Feinabstimmung der Schichtqualität.

Verbesserung von Oberflächenreaktionen und Qualität

Das Erhitzen des Substrats liefert zusätzliche Energie für die abzuscheidenden Spezies. Dies erhöht ihre Oberflächenmobilität, wodurch sie stabilere, energieärmere Stellen auf der Oberfläche finden können.

Dieser Prozess führt im Allgemeinen zu dichteren, stabileren Schichten mit besserer Haftung und geringerer innerer Spannung. Er hilft auch, flüchtige Nebenprodukte während des Wachstums von der Filmoberfläche abzuleiten.

Verständnis der Abhängigkeiten und Kompromisse

Die Optimierung eines Parameters isoliert ist selten effektiv. Die wahre Kunst liegt darin, die Kompromisse zu managen, die sich aus ihren Wechselwirkungen ergeben.

Leistung vs. Spannung

Die Erhöhung der Plasmaleistung zur Steigerung der Abscheiderate ist ein häufiges Ziel. Dies führt jedoch oft zu einem aggressiveren Ionenbeschuss, der die intrinsische Spannung der Schicht erhöhen und möglicherweise zu Ablösungen oder Rissen führen kann.

Druck vs. Gleichmäßigkeit

Die Senkung des Kammerdrucks ist eine Standardtechnik zur Verbesserung der Schichtgleichmäßigkeit. Der Kompromiss besteht darin, dass dies die Abscheiderate reduzieren kann und unterhalb eines bestimmten Punktes das Plasma schwieriger stabil aufrechtzuerhalten sein kann.

Flussrate vs. Verweilzeit

Ein hoher Gasfluss kann Prekursoren schnell nachfüllen, aber wenn er im Verhältnis zum Kammervolumen und zur Pumpgeschwindigkeit zu hoch ist, haben die Gasmoleküle nicht genug Zeit (Verweilzeit), um vom Plasma dissoziiert zu werden und auf der Oberfläche zu reagieren.

Optimierung für Ihr primäres Ziel

Ihre spezifische Optimierungsstrategie hängt vollständig davon ab, welche Filmeigenschaft Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Beginnen Sie mit höherer Plasmaleistung und einem Druckbereich, der für hohe Abscheidung bekannt ist, und stellen Sie sicher, dass der Prekursorgasfluss ausreichend, aber nicht übermäßig ist.

- Wenn Ihr Hauptaugenmerk auf einer ausgezeichneten Schichtgleichmäßigkeit liegt: Priorisieren Sie einen niedrigeren Kammerdruck, um die mittlere freie Weglänge zu erhöhen, und erwägen Sie die Optimierung der Gasverteilung durch das Duschkopfdesign.

- Wenn Ihr Hauptaugenmerk auf hoher Filmdichte und geringer Spannung liegt: Verwenden Sie eine moderate Plasmaleistung und nutzen Sie eine leicht erhöhte Substrattemperatur, um den abzuscheidenden Atomen die Energie zu geben, sich an idealen Stellen abzusetzen.

- Wenn Ihr Hauptaugenmerk auf spezifischen optischen oder elektrischen Eigenschaften liegt: Die präzise Kontrolle der Gasverhältnisse ist von größter Bedeutung, gefolgt von der Feinabstimmung von Leistung und Druck, um die Filmdichte und -struktur zu steuern, die diese Eigenschaften direkt beeinflussen.

Die Beherrschung von PECVD bedeutet, zu lernen, dieses dynamische Zusammenspiel von Gas, Plasma und Wärme zu manipulieren, um Ihre gewünschten Filmeigenschaften konsistent zu erreichen.

Zusammenfassungstabelle:

| Parameter | Primäre Funktion | Wichtige Auswirkung auf die Schicht |

|---|---|---|

| Gasflussrate | Liefert chemische Prekursoren | Steuert Stöchiometrie & Abscheiderate |

| Plasmaleistung | Erzeugt reaktive Spezies | Erhöht Abscheiderate & Dichte |

| Kammerdruck | Steuert Gastransport & Plasma | Beeinflusst Schichtgleichmäßigkeit & Wachstumsrate |

| Substrattemperatur | Verbessert Oberflächenreaktionen | Verbessert Dichte, Haftung & reduziert Spannung |

Bereit, optimale PECVD-Leistung in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Experten können Ihnen helfen, das richtige PECVD-System auszuwählen und diese kritischen Parameter für Ihre spezifische Anwendung zu optimieren – egal ob Sie hohe Abscheideraten, ausgezeichnete Gleichmäßigkeit oder spezifische Filmeigenschaften priorisieren.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Dünnschichtforschung und -produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung