Im Kern liegt der Unterschied zwischen thermischer Verdampfung und Elektronenstrahl-(E-Beam-)Verdampfung in der Methode, die zur Erhitzung und Verdampfung des Quellmaterials verwendet wird. Die thermische Verdampfung nutzt indirekte Hitze, indem sie einen Tiegel erwärmt, der wiederum das Material erhitzt, während die E-Beam-Verdampfung einen fokussierten, energiereichen Elektronenstrahl verwendet, um das Material direkt zu erhitzen. Dieser grundlegende Unterschied im Heizmechanismus bestimmt die Arten von Materialien, die verwendet werden können, die Reinheit des resultierenden Films und die Effizienz des Abscheidungsprozesses.

Die Wahl zwischen diesen beiden Methoden ist nicht nur prozedural; es ist eine strategische Entscheidung, die auf den Eigenschaften Ihres Materials und der gewünschten Filmqualität basiert. Die thermische Verdampfung ist ein einfacherer Prozess für Materialien mit niedriger Schmelztemperatur, während die E-Beam-Verdampfung eine leistungsstärkere Technik ist, die für Materialien mit hohem Schmelzpunkt und Anwendungen erforderlich ist, die überlegene Reinheit erfordern.

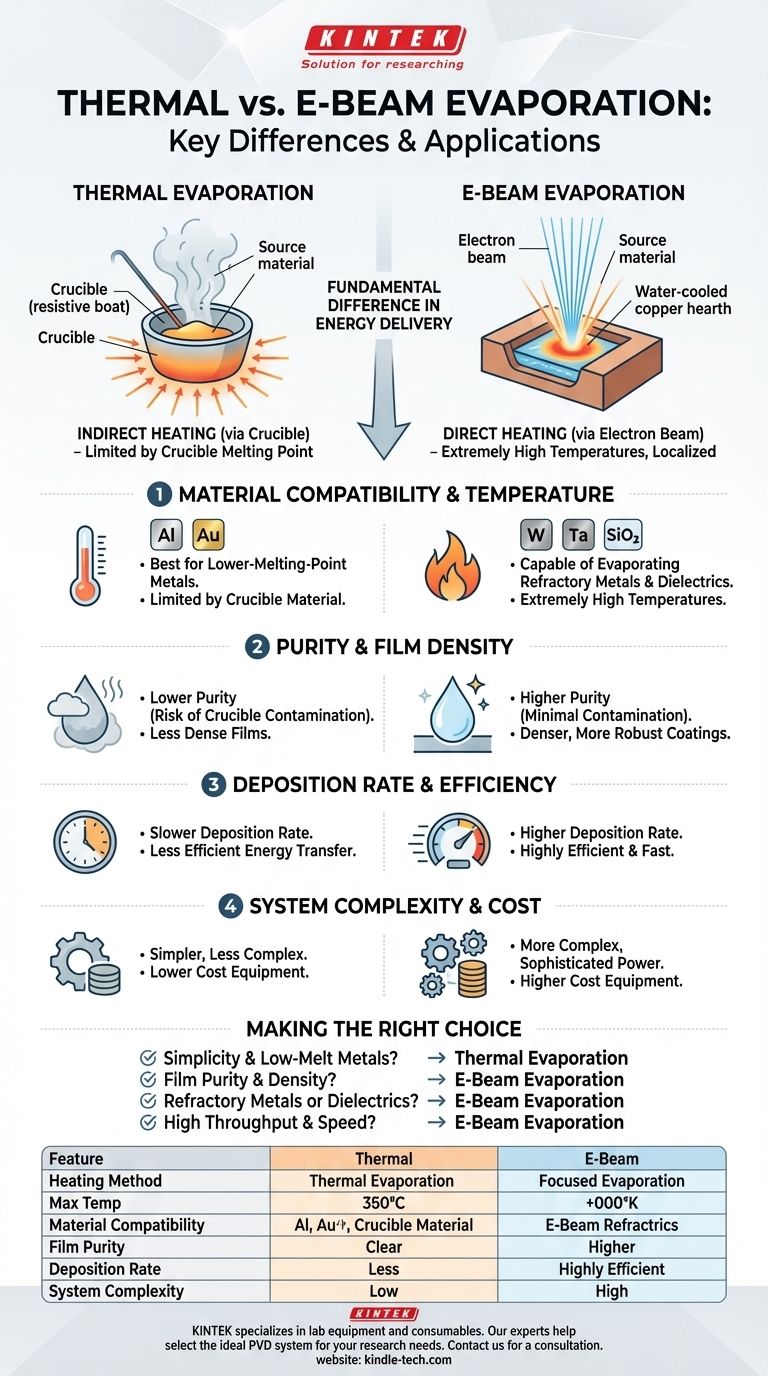

Der grundlegende Unterschied: Direkte vs. Indirekte Erhitzung

Die Art und Weise, wie Energie auf das Quellmaterial übertragen wird, ist die wichtigste Unterscheidung zwischen diesen beiden Techniken der physikalischen Gasphasenabscheidung (PVD). Sie hat kaskadierende Auswirkungen auf jeden Aspekt des Prozesses.

Wie die thermische Verdampfung funktioniert

Bei der thermischen Verdampfung wird ein elektrischer Strom durch ein Widerstandselement geleitet, das oft als „Boot“ oder Tiegel bezeichnet wird und das Quellmaterial enthält.

Dieser Tiegel erhitzt sich stark auf, ähnlich wie ein Glühfaden in einer Glühbirne. Die Wärme wird dann vom heißen Tiegel auf das Quellmaterial übertragen, wodurch es schmilzt und schließlich verdampft.

Wie die E-Beam-Verdampfung funktioniert

Die E-Beam-Verdampfung verfolgt einen völlig anderen Ansatz. Ein geladener Wolframfaden emittiert einen Elektronenstrom, der dann durch Magnetfelder beschleunigt und auf die Oberfläche des Quellmaterials fokussiert wird, das in einem wassergekühlten Kupfertiegel sitzt. Die intensive, lokalisierte Energie der Elektronen erhitzt das Material direkt auf seinen Verdampfungspunkt, während der umgebende Tiegel kühl bleibt.

Wichtige Auswirkungen auf Ihren Prozess

Dieser Unterschied zwischen direkter und indirekter Erhitzung ist nicht nur akademisch. Er wirkt sich direkt auf die Materialauswahl, die Filmqualität und die Prozessgeschwindigkeit aus.

Materialverträglichkeit und Temperatur

Die thermische Verdampfung wird durch den Schmelzpunkt des Tiegels selbst begrenzt. Sie eignet sich daher am besten für Materialien mit niedrigeren Schmelztemperaturen, wie Aluminium oder Gold.

Die E-Beam-Verdampfung kann an einer sehr lokalisierten Stelle extrem hohe Temperaturen erzeugen. Dadurch können praktisch alle Materialien verdampft werden, einschließlich feuerfester Metalle (wie Wolfram und Tantal) und Dielektrika (wie Siliziumdioxid), die sehr hohe Schmelzpunkte aufweisen.

Reinheit und Filmdichte

Bei der thermischen Verdampfung wird der gesamte Tiegel weißglühend, was das Risiko birgt, dass das Tiegelmaterial selbst ausgast oder verdampft, was zu Verunreinigungen im abgeschiedenen Film führt.

Da die E-Beam-Verdampfung nur das Quellmaterial erhitzt, trägt der wassergekühlte Tiegel nur sehr wenig zur Kontamination bei. Dies führt zu reineren Filmen. Die höhere beteiligte Energie führt auch typischerweise zu dichteren, robusteren Beschichtungen.

Abscheidungsrate und Effizienz

Die direkte und effiziente Energieübertragung eines Elektronenstrahls ermöglicht eine viel höhere Abscheidungsrate im Vergleich zur langsameren, indirekten Erhitzung der thermischen Verdampfung.

Die Abwägungen verstehen

Obwohl die E-Beam-Verdampfung in vielen Kategorien eine überlegene Leistung bietet, ist die Wahl nicht immer einfach.

Die Einfachheit der thermischen Verdampfung

Der Hauptvorteil der thermischen Verdampfung ist ihre relative Einfachheit. Die Ausrüstung ist im Allgemeinen weniger komplex und kostengünstiger, was sie zu einer praktikablen und effektiven Wahl für viele Standardanwendungen mit geeigneten Materialien macht.

Die Komplexität und Vielseitigkeit des E-Beams

E-Beam-Systeme sind komplexer und erfordern ausgefeiltere Netzteile und Steuerungssysteme. Diese Komplexität ermöglicht jedoch eine immense Vielseitigkeit, wie z. B. die Verwendung von motorisierten Karussells mit mehreren Taschen, um mehrere verschiedene Materialien in einem einzigen Vakuumbetrieb ohne Unterbrechung des Vakuums abzuscheiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode hängt vollständig von den spezifischen Zielen Ihres Abscheidungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Metalle mit niedrigerem Schmelzpunkt liegt: Die thermische Verdampfung ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und -dichte liegt: Die direkte Heizmethode der E-Beam-Verdampfung minimiert Kontaminationen und erzeugt qualitativ hochwertigere Filme.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von feuerfesten Metallen oder Dielektrika liegt: Die E-Beam-Verdampfung ist aufgrund ihrer Fähigkeit, extrem hohe Temperaturen zu erreichen, die einzig praktikable Methode.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die E-Beam-Verdampfung bietet eine deutlich schnellere Abscheidungsrate und steigert so die Prozesseffizienz.

Letztendlich ermöglicht Ihnen das Verständnis, wie jede Methode Energie an Ihr Quellmaterial liefert, die Auswahl der Technik, die am besten zu Ihren Materialanforderungen und Qualitätsstandards passt.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Indirekt (über Tiegel) | Direkt (Elektronenstrahl) |

| Max. Temperatur | Niedriger (begrenzt durch Tiegel) | Extrem hoch |

| Materialverträglichkeit | Metalle mit niedrigem Schmelzpunkt (Al, Au) | Feuerfeste Metalle, Dielektrika |

| Filmreinheit | Geringer (Risiko der Tiegelkontamination) | Höher (minimale Kontamination) |

| Abscheidungsrate | Langsamer | Schneller |

| Systemkomplexität | Einfacher, geringere Kosten | Komplexer, höhere Kosten |

Sie sind sich immer noch nicht sicher, welche Verdampfungsmethode für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, das ideale PVD-System auszuwählen – sei es eine kostengünstige thermische Verdampfungsanlage oder ein Hochleistungs-E-Beam-System –, um die Materialverträglichkeit, Filmreinheit und Abscheidungsraten zu erzielen, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie KINTEK Ihnen die zuverlässigen Laborgerätesösungen liefern, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant