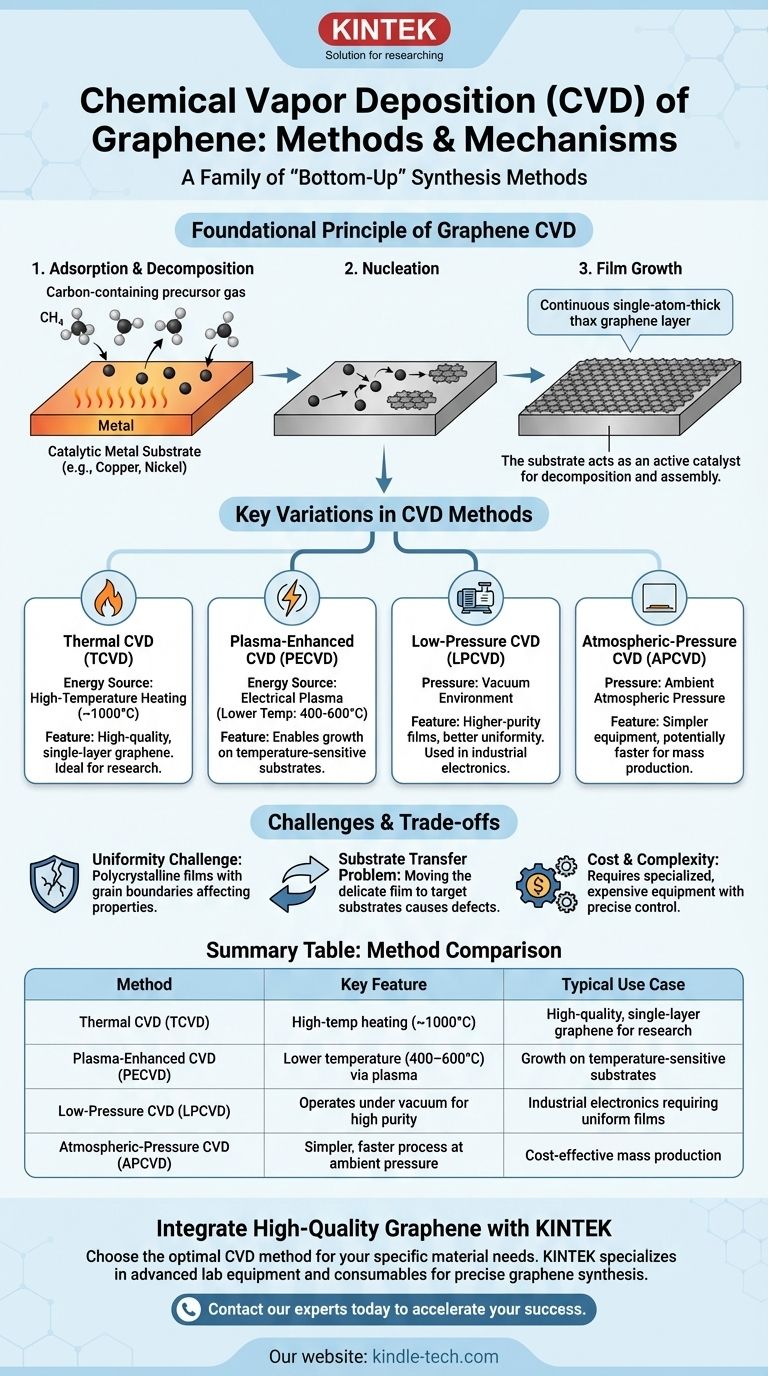

Die primäre Methode der chemischen Gasphasenabscheidung (CVD) für Graphen beinhaltet die Verwendung eines kohlenstoffhaltigen Gases (Vorläufer), das sich bei hohen Temperaturen auf einem katalytischen Metallsubstrat, typischerweise Kupfer oder Nickel, zersetzt. Die Kohlenstoffatome ordnen sich dann auf der Metalloberfläche zu dem hexagonalen Gitter von Graphen an. Obwohl dies das Grundprinzip ist, sind verschiedene "Methoden" im Wesentlichen Modifikationen dieses Prozesses, die sich durch Faktoren wie Druck, Temperatur und die zur Steuerung der Reaktion verwendete Energiequelle unterscheiden.

Die chemische Gasphasenabscheidung (CVD) ist keine einzelne Technik, sondern eine Familie von "Bottom-up"-Synthesemethoden. Das Kernprinzip bleibt dasselbe – Graphen Atom für Atom aus einem Gas aufzubauen – aber die spezifischen Bedingungen werden angepasst, um die endgültige Qualität, die Kosten und den Produktionsumfang zu steuern.

Das Grundprinzip der Graphen-CVD

Die chemische Gasphasenabscheidung gilt als der vielversprechendste Weg zur industriellen Produktion von hochwertigem Graphen. Sie steht im Gegensatz zu "Top-down"-Methoden wie der Exfoliation, bei denen man mit Bulk-Graphit beginnt und diesen in Schichten trennt.

Der "Bottom-Up"-Ansatz

CVD baut Graphen aus seinen grundlegenden Bausteinen auf. Kohlenstoffhaltige Vorläufergase werden in eine Reaktionskammer eingeführt, wo sie mit einem Katalysator interagieren.

Die Rolle des Katalysatorsubstrats

Das Substrat ist nicht nur eine Oberfläche für das Wachstum; es ist ein aktiver Katalysator. Metalle wie Kupfer und Nickel werden häufig verwendet, da sie die Zersetzung des Vorläufergases und die anschließende Anordnung der Kohlenstoffatome zu einem Graphenfilm erleichtern.

Der Wachstumsmechanismus in drei Schritten

- Adsorption & Zersetzung: Ein Kohlenstoff-Vorläufergas, wie Methan (CH₄), wird in die Kammer eingeführt. Es adsorbiert auf der heißen Metalloberfläche und zersetzt sich, wobei seine chemischen Bindungen aufgebrochen und Kohlenstoffatome freigesetzt werden.

- Keimbildung: Die Kohlenstoffatome diffundieren und bewegen sich über die Metalloberfläche. Sie beginnen, sich zu kleinen Inseln des hexagonalen Graphengitters anzuordnen, ein Prozess, der als Keimbildung bekannt ist.

- Filmbildung: Diese Inseln wachsen und verschmelzen schließlich, wodurch eine durchgehende, einatomige Graphenschicht entsteht, die die gesamte Oberfläche des Substrats bedecken kann.

Wichtige Variationen der CVD-Methoden

Die Frage des Benutzers nach verschiedenen "Methoden" bezieht sich auf die spezifischen Prozessbedingungen. Die Wahl der Methode ist eine strategische Entscheidung, die auf dem gewünschten Gleichgewicht zwischen Graphenqualität, Wachstumstemperatur und Durchsatz basiert.

Thermische CVD (TCVD)

Dies ist die gebräuchlichste und einfachste Methode. Die zur Zersetzung des Vorläufergases benötigte Energie wird vollständig durch Erhitzen des Substrats auf hohe Temperaturen, oft um 1000 °C, bereitgestellt. TCVD ist bekannt für die Herstellung von hochwertigem, einschichtigem Graphen, insbesondere auf Kupferfolien.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Plasma, um die Zersetzung der Vorläufergase zu unterstützen. Dies erzeugt hochreaktive Spezies, die Graphen bei viel niedrigeren Temperaturen (z. B. 400-600 °C) bilden können. Dies ist ein erheblicher Vorteil bei der Arbeit mit Substraten, die den hohen Temperaturen der TCVD nicht standhalten können.

Niederdruck-CVD (LPCVD) vs. Atmosphärendruck-CVD (APCVD)

Diese Methoden werden durch den Druck in der Reaktionskammer definiert.

- LPCVD wird unter Vakuum durchgeführt. Dies führt im Allgemeinen zu Filmen höherer Reinheit mit besserer Gleichmäßigkeit, da die Wahrscheinlichkeit einer Kontamination durch unerwünschte Gasmoleküle verringert wird.

- APCVD arbeitet bei normalem atmosphärischem Druck. Die Ausrüstung ist einfacher und der Prozess kann schneller sein, was ihn potenziell kostengünstiger für die Massenproduktion macht, obwohl die Kontrolle der Gleichmäßigkeit schwieriger sein kann.

Die Kompromisse verstehen

Obwohl CVD die erfolgreichste Methode zur großflächigen Graphensynthese ist, ist es wichtig, ihre inhärenten Herausforderungen und Kompromisse zu verstehen.

Die Herausforderung der Gleichmäßigkeit

Eine perfekt gleichmäßige, defektfreie Einzelschicht Graphen über eine große Fläche zu erzielen, ist schwierig. Der Film ist polykristallin, d. h. er besteht aus vielen kleinen Graphenkristallen (Körnern). Die Grenzen, an denen diese Körner aufeinandertreffen, können die elektrischen und mechanischen Eigenschaften des Materials beeinträchtigen.

Das Substrattransferproblem

Graphen wird auf einem Metallkatalysator gezüchtet, wird aber typischerweise für elektronische Anwendungen auf einem isolierenden Substrat wie Siliziumdioxid oder einem flexiblen Polymer benötigt. Der Prozess des Transfers des empfindlichen, einatomigen Films vom Metall auf das Zielsubstrat ist eine Hauptursache für Defekte, Falten und Kontaminationen.

Kosten und Komplexität

Hochwertige CVD erfordert spezielle Ausrüstung mit präziser Kontrolle über Temperatur, Druck und Gasfluss. Obwohl skalierbar, sind die Anfangsinvestitionen und die betriebliche Komplexität im Vergleich zu einfacheren Methoden wie der Flüssigphasen-Exfoliation, die Material geringerer Qualität erzeugt, erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Synthesemethode hängt vollständig von der beabsichtigten Anwendung und den gewünschten Eigenschaften des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an reinem Graphen liegt: Während die mechanische Exfoliation die hochwertigsten Flocken für Laborstudien liefert, ist die präzise kontrollierte thermische CVD (TCVD) auf einem Einkristallsubstrat das Ziel für die Herstellung großer, hochwertiger Filme.

- Wenn Ihr Hauptaugenmerk auf großflächiger Industrieelektronik liegt: Ein hochoptimierter Niederdruck-CVD (LPCVD)-Prozess, der möglicherweise für ein Rolle-zu-Rolle-System angepasst wurde, ist der einzig gangbare Weg, um die erforderliche Qualität und Quantität zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenverbundwerkstoffen oder leitfähigen Tinten liegt: Die geringere Qualität aus der Flüssigphasen-Exfoliation ist oft ausreichend und kostengünstiger, wodurch CVD eine unnötige Ausgabe wäre.

Letztendlich ist die Beherrschung des CVD-Prozesses der Eckpfeiler, um die außergewöhnlichen Eigenschaften von Graphen vom Labor in die reale Technologie zu übertragen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Typischer Anwendungsfall |

|---|---|---|

| Thermische CVD (TCVD) | Hochtemperaturheizung (~1000°C) | Hochwertiges, einschichtiges Graphen für die Forschung |

| Plasmaunterstützte CVD (PECVD) | Niedrigere Temperatur (400-600°C) mittels Plasma | Wachstum auf temperaturempfindlichen Substraten |

| Niederdruck-CVD (LPCVD) | Arbeitet unter Vakuum für hohe Reinheit | Industrielle Elektronik, die gleichmäßige Filme erfordert |

| Atmosphärendruck-CVD (APCVD) | Einfacherer, schnellerer Prozess bei Umgebungsdruck | Kostengünstige Massenproduktion |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl der CVD-Methode ist entscheidend, um die spezifischen Materialeigenschaften zu erreichen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für eine präzise und zuverlässige Graphensynthese notwendig sind.

Unser Fachwissen kann Ihnen helfen, die Kompromisse zwischen Qualität, Kosten und Skalierbarkeit zu navigieren, um den optimalen Prozess auszuwählen. Lassen Sie uns Ihre Innovation in der Materialwissenschaft unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an die Graphensynthese zu besprechen und wie KINTEK-Lösungen Ihren Erfolg beschleunigen können.

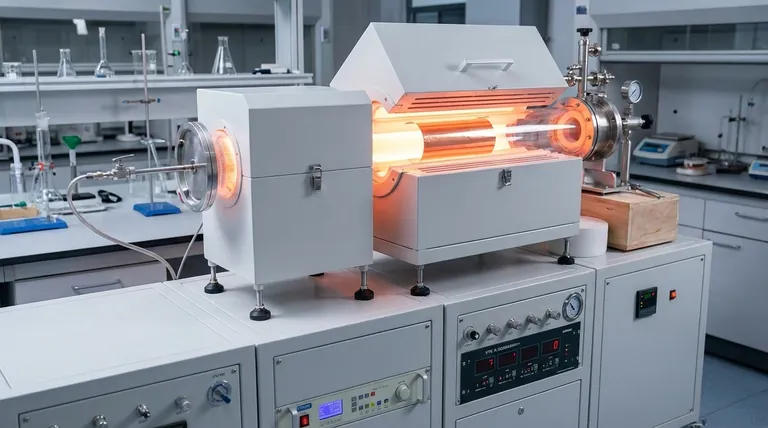

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung