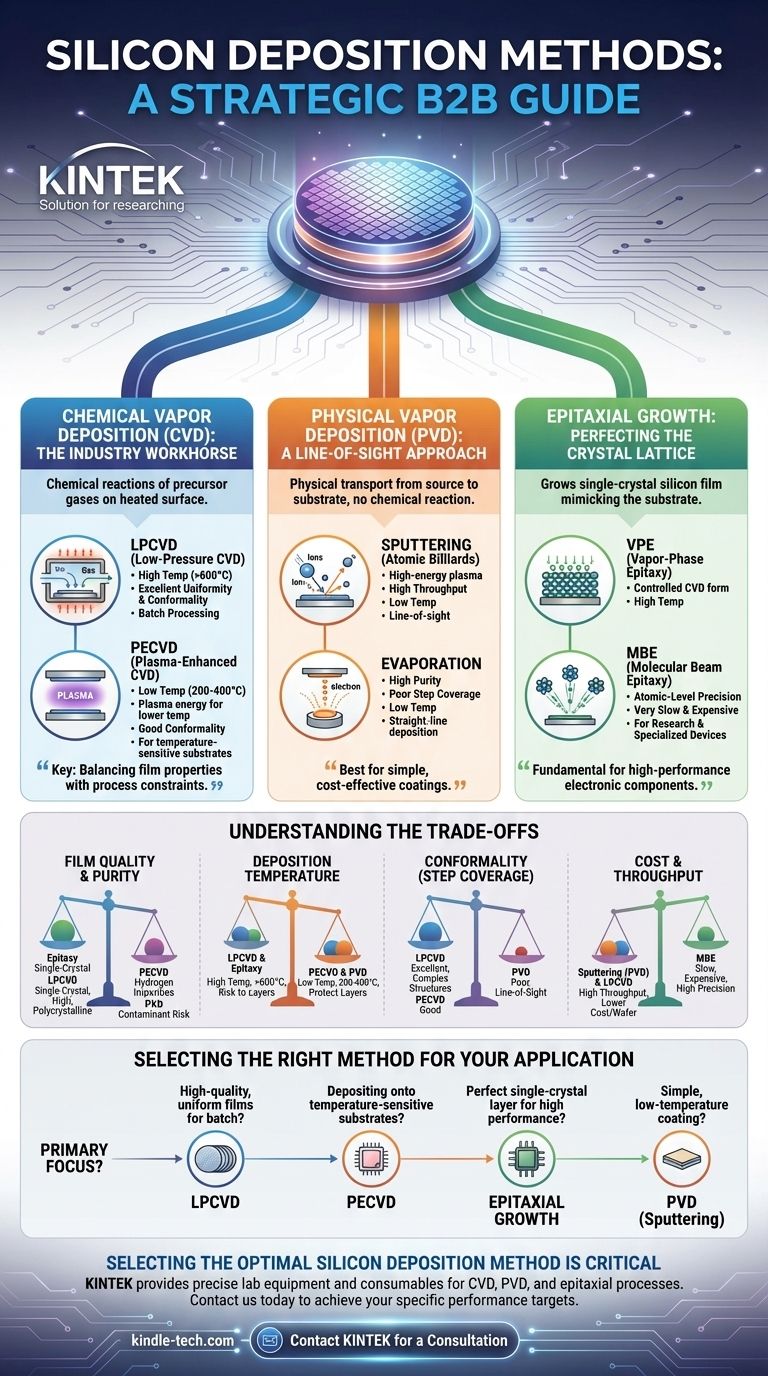

Die primären Methoden der Siliziumabscheidung lassen sich in drei Hauptfamilien einteilen: Chemical Vapor Deposition (CVD), Physical Vapor Deposition (PVD) und Epitaktisches Wachstum. CVD nutzt chemische Reaktionen von Vorläufergasen auf einer erhitzten Oberfläche, PVD nutzt physikalische Mittel wie Sputtern, um Silizium auf ein Substrat zu übertragen, und die Epitaxie wächst eine Einkristall-Siliziumschicht, die das darunter liegende Substrat nachahmt.

Bei der Wahl einer Siliziumabscheidungsmethode geht es nicht darum, die „beste“ Technik zu finden, sondern darum, einen strategischen Kompromiss einzugehen. Sie müssen die erforderlichen Filmeigenschaften – wie Kristallqualität, Reinheit und Gleichmäßigkeit – gegen die Prozessbeschränkungen hinsichtlich Temperatur, Kosten und Durchsatz abwägen.

Chemical Vapor Deposition (CVD): Das Arbeitspferd der Industrie

CVD ist die gebräuchlichste Methode zur Abscheidung hochwertiger Siliziumfilme in der Halbleiterfertigung. Dabei wird ein siliziumhaltiges Vorläufergas über ein erhitztes Substrat geleitet, was eine chemische Reaktion auslöst, die einen festen Siliziumfilm abscheidet.

Das Kernprinzip von CVD

Ein Vorläufergas, wie Silan (SiH₄) oder Dichlorsilan (SiH₂Cl₂), wird in eine Reaktionskammer eingeleitet. Thermische Energie spaltet diese Gasmoleküle auf, sodass sich Siliziumatome abscheiden und einen Film auf der Substratoberfläche bilden können.

LPCVD: Für hochqualitative, konforme Filme

Low-Pressure Chemical Vapor Deposition (LPCVD) wird bei hohen Temperaturen (typischerweise >600°C) und reduziertem Druck durchgeführt.

Dieses Verfahren ist bekannt für die Herstellung von Filmen mit ausgezeichneter Gleichmäßigkeit und Konformität, was bedeutet, dass es komplexe, dreidimensionale Strukturen gleichmäßig beschichten kann. Es ist ideal für die Stapelverarbeitung (Batch-Verarbeitung), bei der viele Wafer gleichzeitig beschichtet werden können.

PECVD: Die Niedertemperaturalternative

Plasma-Enhanced Chemical Vapor Deposition (PECVD) verwendet ein elektromagnetisches Feld (Plasma), um die Energie bereitzustellen, die zum Aufspalten der Vorläufergase erforderlich ist.

Dieser entscheidende Unterschied ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (200–400°C). PECVD ist unerlässlich, wenn Silizium auf Substraten abgeschieden werden soll, die der hohen Hitze eines LPCVD-Prozesses nicht standhalten, wie z. B. solche mit bereits abgeschiedenen Metallschichten.

Physical Vapor Deposition (PVD): Ein Sichtlinienansatz

PVD-Methoden transportieren Silizium physikalisch von einer Quelle (oder einem „Target“) auf das Substrat, ohne dass eine chemische Reaktion stattfindet. Dies sind typischerweise Prozesse bei niedrigeren Temperaturen, die jedoch Schwierigkeiten haben, komplexe Oberflächen gleichmäßig zu beschichten.

Sputtern: Atom-Billard

Beim Sputtern wird ein Hochenergieplasma aus einem Inertgas (wie Argon) erzeugt. Ionen aus diesem Plasma werden beschleunigt, um auf ein festes Silizium-Target zu treffen, wodurch physisch Siliziumatome von der Oberfläche abgeschlagen werden. Diese ausgestoßenen Atome wandern dann und scheiden sich auf dem Substrat ab.

Verdampfung: Hohe Reinheit, schlechte Abdeckung

Bei der Elektronenstrahlverdampfung wird ein fokussierter Elektronenstrahl verwendet, um eine Siliziumquelle in einer Hochvakuums-Kammer zu erhitzen, bis sie verdampft. Der entstehende Siliziumdampf bewegt sich geradlinig und kondensiert auf dem kühleren Substrat, wodurch ein Film entsteht. Diese Methode kann sehr reine Filme erzeugen, weist jedoch eine extrem schlechte Stufenabdeckung (Step Coverage) auf.

Epitaktisches Wachstum: Perfektionierung des Kristallgitters

Die Epitaxie ist eine hochspezialisierte Form der Abscheidung, bei der der neue Siliziumfilm als Fortsetzung der Einkristallstruktur des Substrats wächst. Das Ziel ist es, ein nahtloses, fehlerfreies Kristallgitter zu erzeugen.

Der Zweck der Epitaxie

Bei dieser Technik geht es nicht nur darum, eine Schicht hinzuzufügen, sondern darum, eine perfekte Einkristallbasis für den Aufbau von Hochleistungs-Elektronikkomponenten zu schaffen. Sie ist grundlegend für die moderne CMOS- und Bipolartransistorfertigung.

Wichtige Epitaxietechniken

Es werden Techniken wie die Vapor-Phase Epitaxy (VPE) – eine hochkontrollierte Form von CVD – oder die Molecular Beam Epitaxy (MBE) eingesetzt. MBE bietet atomare Präzision, ist jedoch sehr langsam und teuer und wird für Forschung und Spezialgeräte reserviert.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die optimale Wahl hängt vollständig von den spezifischen Anforderungen des herzustellenden Bauteils ab.

Filmqualität und Reinheit

Epitaktisches Wachstum erzeugt die hochwertigsten Einkristallfilme, gefolgt von LPCVD für hochwertige polykristalline oder amorphe Siliziumfilme. PECVD-Filme enthalten oft Wasserstoffverunreinigungen, und PVD-Methoden bergen das Risiko, Verunreinigungen aus der Kammer aufzunehmen.

Abscheidungstemperatur

Die Temperatur ist oft der entscheidende Faktor. PVD und PECVD sind die bevorzugten Niedertemperaturalternativen. LPCVD und Epitaxie erfordern sehr hohe Temperaturen, die bereits vorhandene Schichten auf einem Wafer beschädigen oder verändern können.

Konformität (Stufenabdeckung)

LPCVD zeichnet sich durch Konformität aus und ist daher ideal für die Beschichtung tiefer Gräben und komplexer Topografien. PECVD ist ebenfalls gut, aber PVD-Methoden sind „Sichtlinien“-Prozesse, die zu einer schlechten Abdeckung vertikaler Seitenwände führen.

Kosten und Durchsatz

Im Allgemeinen bieten Sputtern (PVD) und LPCVD (aufgrund der Stapelverarbeitung) einen höheren Durchsatz und geringere Kosten pro Wafer für viele Anwendungen. Hochpräzise Methoden wie MBE sind deutlich langsamer und teurer.

Die richtige Methode für Ihre Anwendung auswählen

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Filmen für die Stapelverarbeitung liegt: LPCVD ist die Standardwahl, vorausgesetzt, Ihr Bauteil hält die hohen Temperaturen aus.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD bietet den notwendigen Niedertemperaturvorteil, um darunterliegende Schichten zu schützen.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Einkristallschicht für Hochleistungstransistoren liegt: Das Epitaktische Wachstum ist die einzige Methode, die die erforderliche Kristallqualität erreichen kann.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, Niedertemperaturbeschichtung liegt, bei der die Konformität nicht entscheidend ist: PVD-Methoden wie Sputtern sind oft die praktischste und kostengünstigste Lösung.

Letztendlich ist die Wahl der richtigen Siliziumabscheidungstechnik eine grundlegende technische Entscheidung, die von den spezifischen Leistungszielen und Prozessbeschränkungen Ihres Projekts bestimmt wird.

Zusammenfassungstabelle:

| Methode | Schlüsselmerkmale | Typische Anwendungen |

|---|---|---|

| LPCVD | Hohe Temperatur (>600°C), ausgezeichnete Gleichmäßigkeit & Konformität | Hochwertige Filme für die Stapelverarbeitung |

| PECVD | Niedrige Temperatur (200–400°C), gute Konformität | Temperaturempfindliche Substrate |

| PVD (Sputtern) | Niedrige Temperatur, Sichtlinie, hoher Durchsatz | Einfache Beschichtungen, bei denen die Konformität nicht entscheidend ist |

| Epitaktisches Wachstum | Einkristallfilm, hohe Temperatur, atomare Präzision | Hochleistungs-Transistoren & Bauteile |

Die Auswahl der optimalen Siliziumabscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für CVD-, PVD- und Epitaxieprozesse benötigt werden. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Filmqualität, Temperatur und Kosten abzuwägen, um Ihre spezifischen Leistungsziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihre Laboranforderungen zu finden.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vertikaler Labortiegelofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion