Die primären Parameter des RF-Sputterns sind die Frequenz der Stromquelle, der Betriebsdruck, die Leistungsstufe und die Art des verwendeten Inertgases. Diese Faktoren wirken zusammen, um die Plasmaumgebung und folglich die Rate und Qualität der Dünnschichtabscheidung zu steuern.

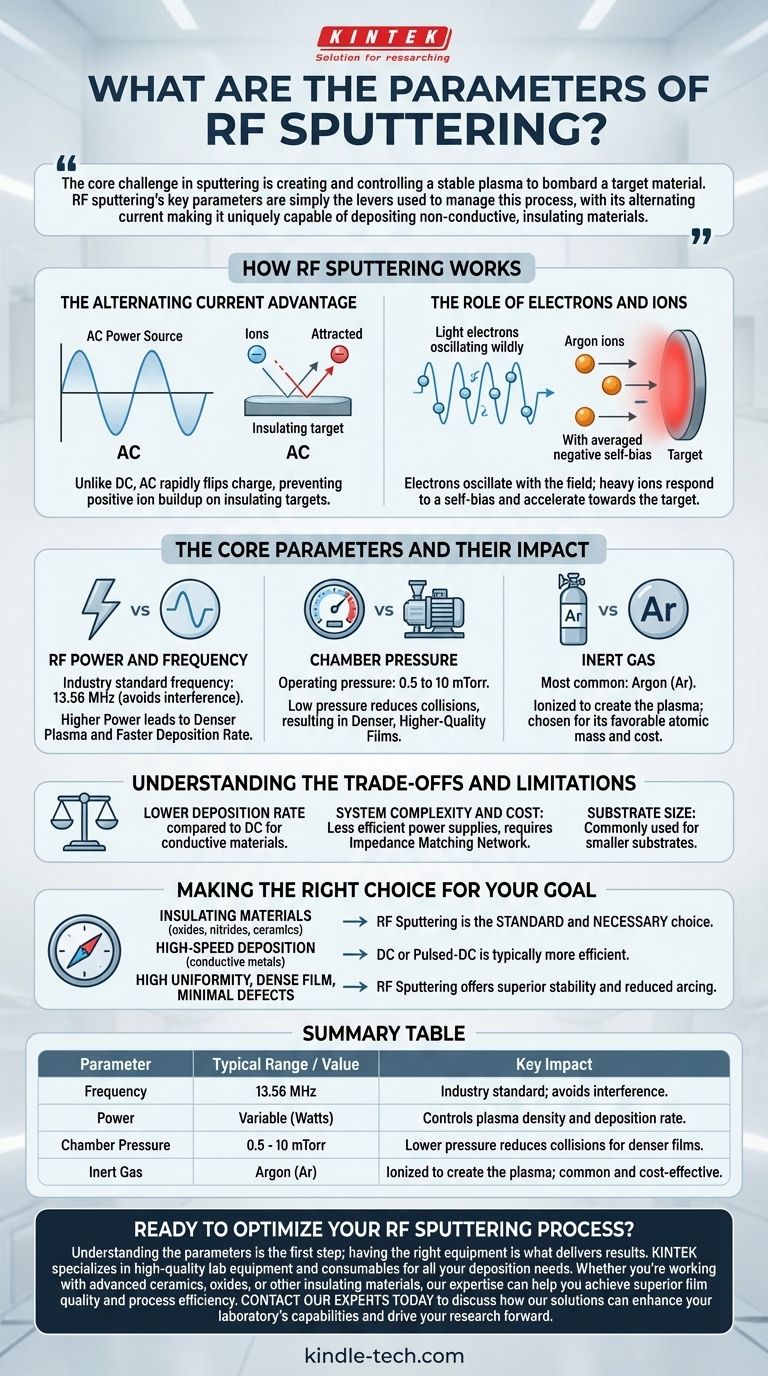

Die zentrale Herausforderung beim Sputtern besteht darin, ein stabiles Plasma zu erzeugen und zu kontrollieren, um ein Targetmaterial zu bombardieren. Die Schlüsselparameter des RF-Sputterns sind einfach die Hebel, die verwendet werden, um diesen Prozess zu steuern, wobei sein Wechselstrom ihn einzigartig befähigt, nichtleitende, isolierende Materialien abzuscheiden.

Wie RF-Sputtern funktioniert

Der Vorteil des Wechselstroms

Im Gegensatz zum DC-Sputtern, das eine konstante negative Spannung verwendet, nutzt das RF-Sputtern eine Wechselstrom (AC)-Stromquelle. Diese kehrt die Ladung am Targetmaterial schnell um.

Diese Oszillation ist der Schlüssel zum Sputtern von isolierenden (dielektrischen) Materialien. Eine konstante Gleichspannung würde dazu führen, dass sich positive Ionenladungen auf einem isolierenden Target ansammeln, weitere Ionen abstoßen und den Sputterprozess schnell stoppen.

Die Rolle von Elektronen und Ionen

Das AC-Feld beeinflusst Elektronen und Ionen aufgrund ihres großen Massenunterschieds unterschiedlich. Die leichten Elektronen können mit dem Hochfrequenzfeld oszillieren.

Schwerere Gasionen (wie Argon) können mit dem schnellen Umschalten nicht mithalten. Stattdessen reagieren sie auf eine gemittelte negative Ladung oder Selbstvorspannung, die sich natürlich auf der Targetoberfläche bildet und sie zum Target hin beschleunigt, um das Sputtern zu verursachen.

Die Kernparameter und ihre Auswirkungen

HF-Leistung und Frequenz

Die Industriestandardfrequenz ist auf 13,56 MHz festgelegt. Diese spezifische Frequenz wird gewählt, um Interferenzen mit Radio- und Kommunikationsbändern zu vermeiden.

Die HF-Leistungsstufe, oft in Watt gemessen, steuert direkt die Energie des Plasmas. Eine höhere Leistung führt im Allgemeinen zu einem dichteren Plasma, was die Sputterrate und die Abscheidungsgeschwindigkeit des Films erhöht.

Kammerdruck

Das RF-Sputtern arbeitet bei einem relativ niedrigen Druck, typischerweise zwischen 0,5 und 10 mTorr (Millitorr).

Dieser niedrige Druck ist vorteilhaft, da er die Wahrscheinlichkeit verringert, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren. Dies führt zu einer direkteren "Sichtlinien"-Abscheidung und kann zu qualitativ hochwertigeren, dichteren Filmen führen.

Inertgas

Ein Inertgas, am häufigsten Argon (Ar), wird in die Vakuumkammer eingeleitet. Dieses Gas wird ionisiert, um das Plasma zu erzeugen.

Die Wahl des Gases kann die Sputterausbeute beeinflussen, aber Argon wird typischerweise wegen seiner günstigen Kombination aus Atommasse und Kosten ausgewählt.

Verständnis der Kompromisse und Einschränkungen

Niedrigere Abscheidungsrate

Ein signifikanter Kompromiss ist, dass das RF-Sputtern im Allgemeinen eine niedrigere Abscheidungsrate im Vergleich zum DC-Sputtern für leitfähige Materialien aufweist.

Systemkomplexität und Kosten

Die Ausrüstung ist komplexer und teurer. HF-Stromversorgungen sind weniger effizient als ihre DC-Pendants und erfordern ein ausgeklügeltes Impedanzanpassungsnetzwerk zwischen der Stromversorgung und der Kammer, um die Leistung effektiv zu liefern.

Substratgröße

Teilweise aufgrund der Komplexität und der Kosten der Skalierung der Ausrüstung wird das RF-Sputtern am häufigsten zur Abscheidung von Filmen auf kleineren Substraten verwendet.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden Materialien (wie Oxiden, Nitriden oder Keramiken) liegt: RF-Sputtern ist die Standard- und notwendige Wahl, da DC-Sputtern keine praktikable Option ist.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung von leitfähigen Metallen liegt: DC- oder gepulstes DC-Magnetron-Sputtern ist typischerweise die effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hochgradig gleichmäßigen, dichten Films mit minimalen Defekten liegt: Die Stabilität des HF-Plasmas bei niedrigen Drücken und seine Reduzierung von Lichtbögen machen es zu einer überlegenen Wahl.

Das Verständnis dieser Parameter ermöglicht es Ihnen, die richtige Abscheidungstechnik auszuwählen und den Prozess so abzustimmen, dass Sie die gewünschten Filmeigenschaften erzielen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich / Wert | Wichtige Auswirkung |

|---|---|---|

| Frequenz | 13,56 MHz | Industriestandard; vermeidet Interferenzen. |

| Leistung | Variabel (Watt) | Steuert Plasmadichte und Abscheidungsrate. |

| Kammerdruck | 0,5 - 10 mTorr | Niedrigerer Druck reduziert Kollisionen für dichtere Filme. |

| Inertgas | Argon (Ar) | Wird zur Plasmaerzeugung ionisiert; gängig und kostengünstig. |

Bereit, Ihren RF-Sputterprozess zu optimieren?

Das Verständnis der Parameter ist der erste Schritt; die richtige Ausrüstung liefert die Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für alle Ihre Abscheidungsbedürfnisse. Ob Sie mit fortschrittlichen Keramiken, Oxiden oder anderen isolierenden Materialien arbeiten, unser Fachwissen kann Ihnen helfen, eine überlegene Filmqualität und Prozesseffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen