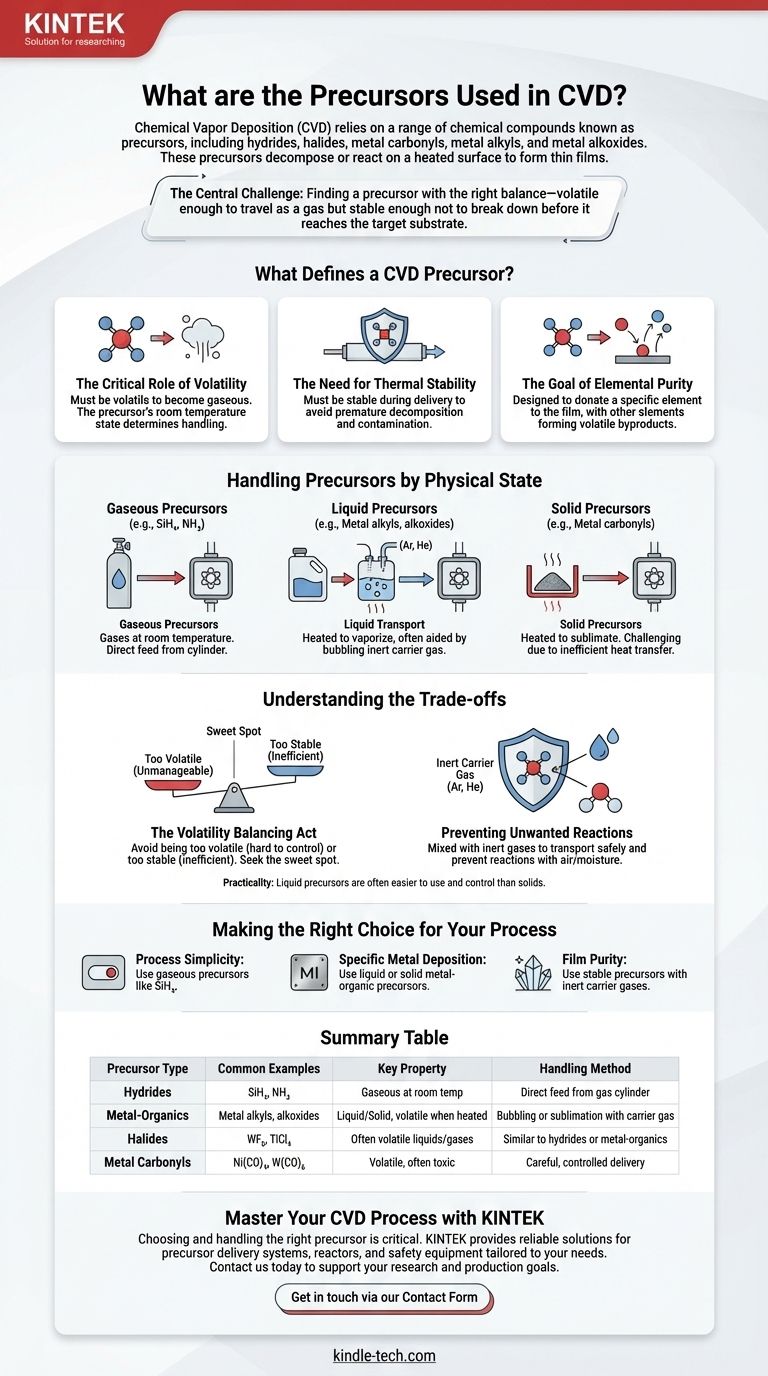

Kurz gesagt: Die chemische Gasphasenabscheidung (CVD) basiert auf einer Reihe chemischer Verbindungen, den sogenannten Präkursoren, zu denen Kategorien wie Hydride (z. B. SiH₄, NH₃), Halogenide, Metallcarbonyle, Metallalkyle und Metallalkoxide gehören. Diese Präkursoren sind die Ausgangsmaterialien, die auf einer beheizten Oberfläche zersetzt oder umgesetzt werden, um die gewünschte Dünnschicht zu bilden.

Die zentrale Herausforderung bei CVD besteht nicht nur darin, eine Chemikalie zu finden, die das abzuscheidende Element enthält, sondern einen Präkursor mit dem richtigen Gleichgewicht der Eigenschaften zu finden. Der ideale Präkursor muss flüchtig genug sein, um als Gas zu transportieren, aber stabil genug, um sich nicht zu zersetzen, bevor er das Zielsubstrat erreicht.

Was definiert einen CVD-Präkursor?

Um zu verstehen, warum bestimmte Chemikalien in der CVD verwendet werden, müssen wir uns die grundlegenden Eigenschaften ansehen, die erforderlich sind, um ein Material erfolgreich zu transportieren und als hochwertige Schicht abzuscheiden.

Die entscheidende Rolle der Flüchtigkeit

Ein Präkursor muss flüchtig sein, d. h. er muss leicht in einen gasförmigen Zustand überführt werden können. Dies ist unerlässlich, da das „Dampf“ in der chemischen Gasphasenabscheidung sich auf den gasförmigen Präkursor bezieht.

Der physikalische Zustand des Präkursors bei Raumtemperatur – fest, flüssig oder gasförmig – bestimmt, wie er gehandhabt wird, um diese Dampfphase zu erreichen.

Die Notwendigkeit thermischer Stabilität

Obwohl ein Präkursor flüchtig sein muss, muss er auch stabil genug sein, um in die Reaktorkammer geleitet zu werden, ohne sich vorzeitig zu zersetzen.

Wenn sich die Verbindung in den Zuleitungen zersetzt, kann dies zu Verunreinigungen führen, und sie wird niemals das Substrat erreichen, um die beabsichtigte Schicht zu bilden.

Das Ziel der elementaren Reinheit

Ein wirksamer Präkursor ist darauf ausgelegt, ein einziges, spezifisches Element an die Schicht abzugeben.

Andere Elemente innerhalb des Präkursor-Moleküls sind so konstruiert, dass sie während der Reaktion flüchtige Nebenprodukte bilden. Diese Nebenprodukte werden dann aus der Kammer abgeführt, wodurch eine reine oder nahezu reine Schicht zurückbleibt.

Handhabung von Präkursoren nach physikalischem Zustand

Die Methode zur Zuführung des Präkursors zum CVD-Reaktor hängt vollständig von seinem natürlichen Zustand ab.

Gasförmige Präkursoren

Präkursoren, die bei Raumtemperatur Gase sind, sind am einfachsten zu handhaben. Sie können präzise gesteuert und direkt aus einer Gasflasche unter normalen Druckbedingungen in den Reaktor eingespeist werden.

Flüssige Präkursoren

Flüssige Präkursoren erfordern einen zusätzlichen Schritt. Sie müssen erhitzt werden, um einen Dampf zu erzeugen, ein Prozess, der oft durch das Einleiten eines inerten Trägergases (wie Argon oder Helium) durch die Flüssigkeit unterstützt wird. Dieses Gasgemisch wird dann zum Reaktor transportiert.

Feste Präkursoren

Feste Präkursoren stellen die größten Herausforderungen bei der Handhabung dar. Sie müssen erhitzt werden, um zu sublimieren (direkt in ein Gas überzugehen), aber dies ist oft ineffizient aufgrund ihrer kleineren Oberfläche und der schlechteren Wärmeübertragung im Vergleich zu Flüssigkeiten.

Die Kompromisse verstehen

Die Auswahl und Verwendung eines Präkursors erfordert ein Abwägen konkurrierender Eigenschaften und das Management potenzieller Risiken. Ein mangelndes Verständnis dieser Kompromisse führt zu schlechter Schichtqualität und fehlgeschlagenen Abscheidungen.

Der Volatilitäts-Balanceakt

Ein Präkursor darf nicht zu flüchtig sein. Wenn er zu leicht verdampft, kann er schwierig zu lagern und zu kontrollieren sein. Das Material könnte verdampfen, bevor es überhaupt richtig in die Vakuumkammer geleitet werden kann.

Das Ziel ist ein „Sweet Spot“ – flüchtig genug, um unter kontrollierten Bedingungen zu verdampfen, aber nicht so flüchtig, dass es unkontrollierbar wird.

Vermeidung unerwünschter Reaktionen

Präkursoren können empfindlich sein und mit Luft oder Feuchtigkeit reagieren, was zu Abbau und Verunreinigungen führt.

Um dies zu verhindern, werden sie oft mit inerten Trägergasen wie Argon (Ar) oder Helium (He) gemischt. Diese Gase transportieren den Präkursor-Dampf sicher zum Substrat, ohne an unerwünschten Nebenreaktionen wie Oxidation teilzunehmen.

Die Praktikabilität von Flüssigkeit vs. Feststoff

Obwohl beide erhitzt werden müssen, gelten flüssige Präkursoren im Allgemeinen als einfacher zu handhaben als feste. Ihre Fließfähigkeit ermöglicht eine konsistentere Verdampfung und ein besseres Wärmemanagement, was zu einer wiederholbareren Prozesskontrolle führt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Präkursor-Handhabungsstrategie wird durch das Material bestimmt, das Sie abscheiden müssen, und die Komplexität, die Sie bereit sind zu verwalten.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung liegt: Gasförmige Präkursoren wie Silan (SiH₄) sind am unkompliziertesten, da sie minimale Vorbereitung erfordern.

- Wenn Sie ein bestimmtes Metall abscheiden müssen: Sie werden wahrscheinlich einen flüssigen oder festen metallorganischen Präkursor verwenden, der ein sorgfältig konzipiertes Heiz- und Dampfzuführungssystem erfordert.

- Wenn Ihr Hauptaugenmerk auf der Schichtreinheit liegt: Sie müssen einen stabilen Präkursor und ein inertes Trägergas verwenden, um einen Abbau zu verhindern und sicherzustellen, dass nur die gewünschte Reaktion am Substrat stattfindet.

Letztendlich ist die Auswahl des richtigen Präkursors und die Beherrschung seiner Zuführung von grundlegender Bedeutung für die Kontrolle der Qualität und Eigenschaften der endgültig abgeschiedenen Schicht.

Zusammenfassungstabelle:

| Präkursor-Typ | Häufige Beispiele | Schlüsseleigenschaft | Handhabungsmethode |

|---|---|---|---|

| Hydride | SiH₄, NH₃ | Gasförmig bei Raumtemperatur | Direkte Zufuhr aus Gasflasche |

| Metallorganika | Metallalkyle, Alkoxide | Flüssig oder fest, flüchtig beim Erhitzen | Blasen oder Sublimation mit Trägergas |

| Halogenide | WF₆, TiCl₄ | Oft flüchtige Flüssigkeiten oder Gase | Ähnlich wie Hydride oder Metallorganika |

| Metallcarbonyle | Ni(CO)₄, W(CO)₆ | Flüchtig, aber oft toxisch | Erfordert sorgfältige, kontrollierte Zufuhr |

Optimieren Sie Ihren CVD-Prozess mit KINTEK

Die Auswahl und Handhabung des richtigen Präkursors ist entscheidend für die Erzielung hochreiner, gleichmäßiger Dünnschichten. Ob Sie mit gasförmigen, flüssigen oder festen Präkursoren arbeiten, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien kann Ihnen helfen, Ihren Abscheidungsprozess zu optimieren.

Wir bieten zuverlässige Lösungen für Präkursor-Zuführungssysteme, Reaktoren und Sicherheitsausrüstung, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können.

Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten