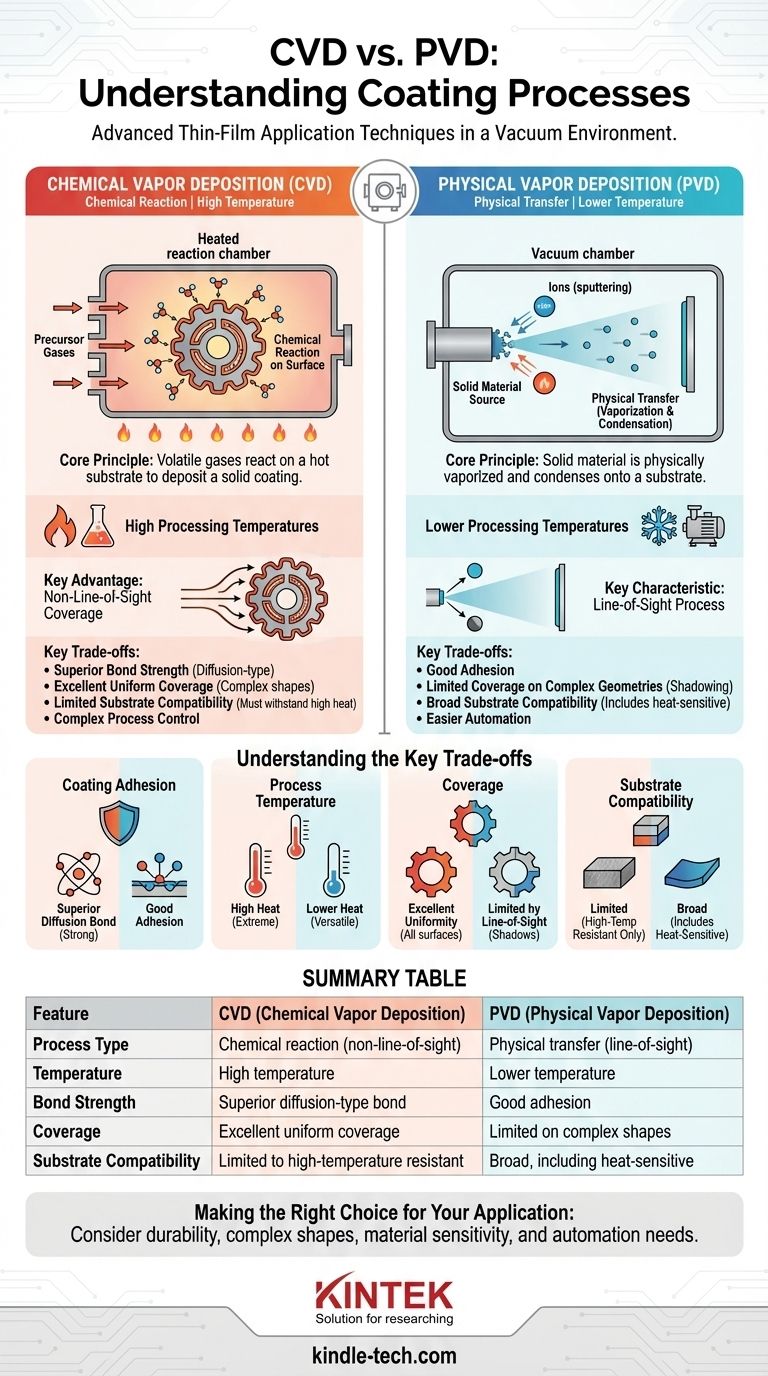

Im Kern sind Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD) fortschrittliche Verfahren, die verwendet werden, um eine sehr dünne, hochleistungsfähige Beschichtung auf ein Substrat aufzubringen. Beide Techniken arbeiten in einer Vakuumumgebung, um Material Schicht für Schicht abzuscheiden, aber sie erreichen dieses Ziel durch grundlegend unterschiedliche Mechanismen. PVD überführt ein festes Material physikalisch in einen Dampfzustand, um ein Bauteil zu beschichten, während CVD chemische Reaktionen zwischen Prekursor-Gasen nutzt, um das Beschichtungsmaterial zu erzeugen und abzuscheiden.

Der entscheidende Unterschied zwischen diesen Methoden liegt in ihren Kompromissen. CVD bietet aufgrund seiner Hochtemperatur- und chemisch reaktionsbasierten Natur eine stärkere Bindung und eine überlegene Abdeckung bei komplexen Formen. PVD arbeitet bei niedrigeren Temperaturen, was es vielseitiger für eine breitere Palette von Materialien macht, aber sein physikalischer, direkter Prozess kann die Abdeckung bei komplizierten Geometrien einschränken.

Wie Physical Vapor Deposition (PVD) funktioniert

Das Kernprinzip: Physikalische Übertragung

PVD ist ein "Line-of-Sight"-Verfahren, bei dem ein festes Beschichtungsmaterial durch physikalische Mittel verdampft, durch eine Vakuumkammer wandert und als dünner Film auf dem Substrat kondensiert. Stellen Sie es sich wie eine Spritzlackierung auf atomarer Ebene vor.

Wichtige PVD-Methoden

Die Verdampfung des Ausgangsmaterials wird typischerweise durch Methoden wie das Sputtern, bei dem das Material mit Ionen bombardiert wird, oder durch Verdampfung mittels hoher Hitze erreicht. Andere Methoden umfassen Ionenplattieren und Ionenimplantation.

Die Betriebsumgebung

PVD-Prozesse werden unter Hochvakuum und bei relativ niedrigen Temperaturen durchgeführt. Dies macht PVD für eine breite Palette von Substraten geeignet, einschließlich Materialien, die hohen Temperaturen nicht standhalten können.

Wie Chemical Vapor Deposition (CVD) funktioniert

Das Kernprinzip: Chemische Reaktion

Bei CVD wird das Substrat in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt. Diese Gase zersetzen sich oder reagieren auf der heißen Oberfläche des Substrats und hinterlassen das gewünschte feste Beschichtungsmaterial.

Der Gasphasenvorteil

Da der Prozess auf Gasen basiert, ist CVD kein Line-of-Sight-Prozess. Die Prekursor-Gase können in und um komplexe Formen fließen, was zu einer sehr gleichmäßigen und konsistenten Beschichtung führt, selbst auf komplizierten internen Oberflächen.

Die Betriebsumgebung

CVD erfordert sehr hohe Prozesstemperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche zu initiieren. Diese hohe Hitze ist ein entscheidendes Merkmal und eine primäre Einschränkung des Prozesses.

Die wichtigsten Kompromisse verstehen

Beschichtungshaftung und -bindung

Die hohen Temperaturen des CVD-Prozesses fördern die Bildung einer diffusionsartigen Bindung zwischen der Beschichtung und dem Substrat. Diese Bindung ist außergewöhnlich stark und im Allgemeinen haltbarer als die durch PVD erzeugte Bindung.

Prozesstemperatur und Substratkompatibilität

Dies ist das bedeutendste Unterscheidungsmerkmal. Die hohe Hitze von CVD schränkt seine Verwendung auf Substrate ein, die extremen Temperaturen standhalten können, ohne sich zu verformen oder ihre Eigenschaften zu ändern. Der niedrigere Temperaturbetrieb von PVD bietet eine wesentlich größere Flexibilität und ist mit wärmeempfindlichen Materialien kompatibel.

Abdeckung bei komplexen Formen

CVD zeichnet sich durch die gleichmäßige Beschichtung komplexer Geometrien aus, da es gasbasiert und nicht auf Sichtlinie angewiesen ist. PVD, als Line-of-Sight-Verfahren, kann Schwierigkeiten haben, verdeckte Bereiche oder komplizierte interne Merkmale ohne komplexe Teilerotation zu beschichten.

Automatisierung und Prozesskontrolle

PVD-Beschichtungen können oft leichter automatisiert werden als die Komplexität der Steuerung der Prekursor-Gase und der hohen Temperaturen, die bei vielen CVD-Prozessen anfallen, was sie zu einer bevorzugten Wahl für bestimmte Hochvolumen-Produktionsumgebungen macht.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Wahl zwischen PVD und CVD vollständig von den spezifischen Anforderungen Ihres Bauteils und den betrieblichen Bedürfnissen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und der Beschichtung komplexer Innenflächen liegt: CVD ist die überlegene Wahl, vorausgesetzt, Ihr Substratmaterial kann die hohen Prozesstemperaturen tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien oder der Nutzung von Prozessautomatisierung liegt: PVD ist aufgrund seines Niedertemperaturbetriebs und seiner Vielseitigkeit die klare Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Leistung und Materialkompatibilität bei einer einfachen Form liegt: Beide Prozesse können praktikabel sein, und die Entscheidung hängt vom spezifischen Beschichtungsmaterial und den Kostenüberlegungen ab.

Das Verständnis dieser grundlegenden Unterschiede ist der Schlüssel zur Auswahl des idealen Prozesses für Ihre technischen Ziele.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung (Sichtlinie) | Chemische Reaktion (nicht auf Sichtlinie) |

| Temperatur | Niedrigere Temperatur | Hohe Temperatur |

| Haftfestigkeit | Gute Haftung | Überlegene diffusionsartige Bindung |

| Abdeckung | Begrenzt bei komplexen Formen | Ausgezeichnete gleichmäßige Abdeckung |

| Substratkompatibilität | Breit, einschließlich wärmeempfindlicher | Beschränkt auf hochtemperaturbeständige |

Sind Sie sich immer noch unsicher, welcher Beschichtungsprozess für die Anforderungen Ihres Labors der richtige ist? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für CVD- und PVD-Anwendungen. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung für Ihre spezifischen Substratmaterialien und Leistungsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Beschichtungstechnologien Ihre Forschungs- und Entwicklungsergebnisse verbessern können!

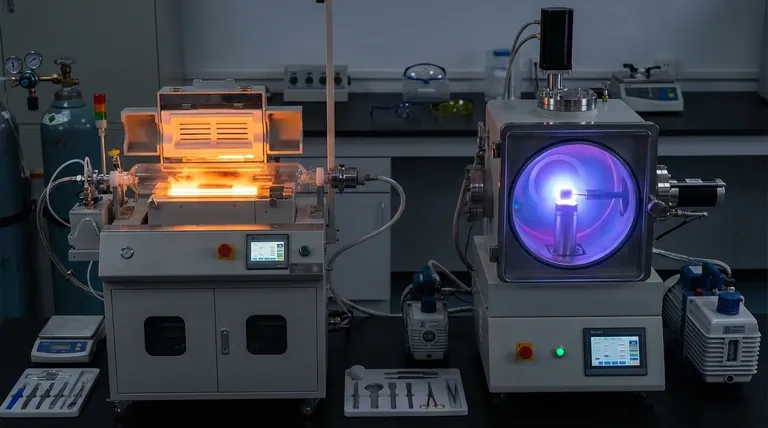

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken