Diamantähnliche Kohlenstoff (DLC)-Beschichtungen sind eine Klasse amorpher Kohlenstoffschichten, die durch eine einzigartige Kombination von Eigenschaften definiert sind, die typischerweise nur in natürlichem Diamant vorkommen. Ihre primären Merkmale sind außergewöhnliche Härte, ein extrem niedriger Reibungskoeffizient und hohe Verschleißfestigkeit, was sie zu einer erstklassigen Wahl für den Schutz kritischer Komponenten vor mechanischem Versagen macht.

Der Begriff „DLC“ bezieht sich nicht auf ein einzelnes Material, sondern auf eine Familie von Beschichtungen. Die zentrale Herausforderung für jeden Ingenieur besteht darin zu verstehen, dass die Eigenschaften von DLC präzise abgestimmt werden können, was bedeutet, dass der Erfolg nicht nur in der Wahl von DLC liegt, sondern in der Auswahl des richtigen Typs von DLC für eine spezifische Anwendung.

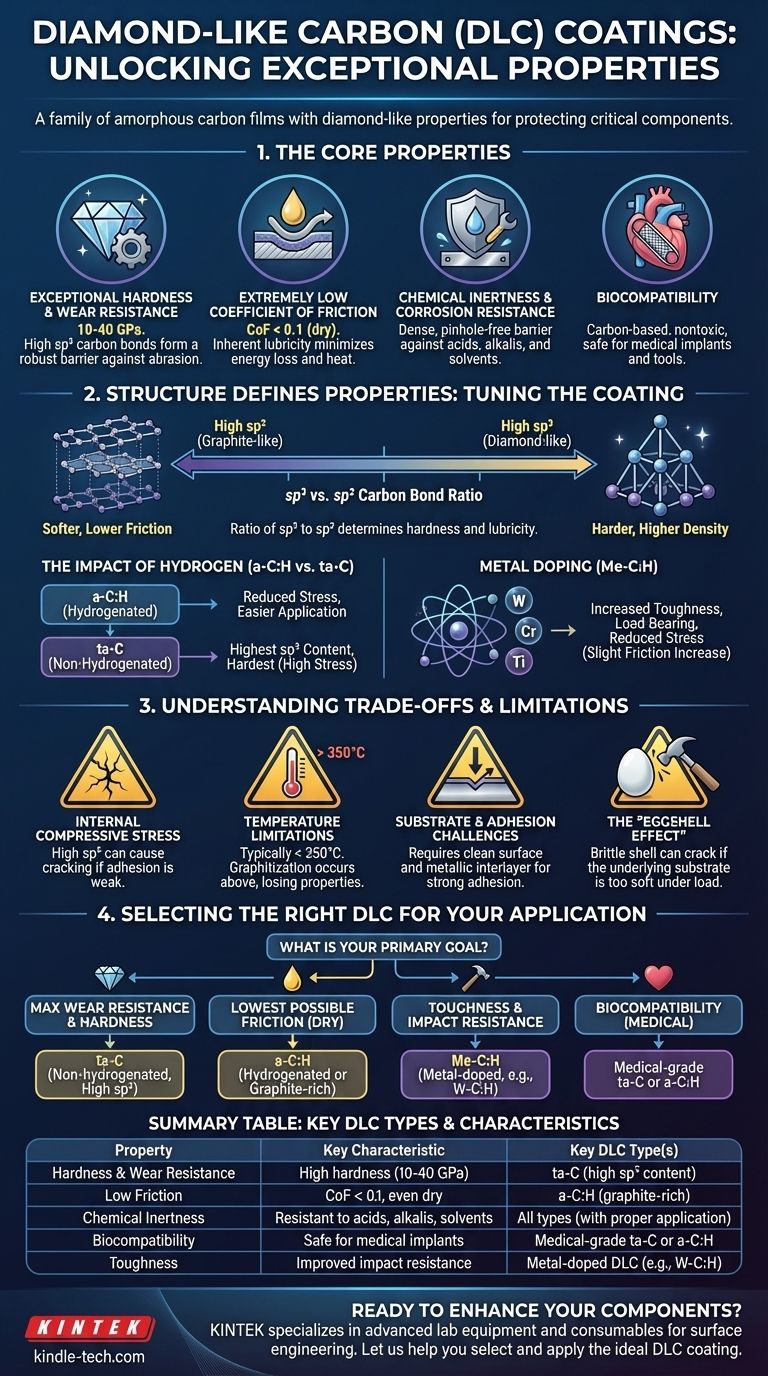

Die Kerneigenschaften, die DLC definieren

Der Wert von DLC ergibt sich aus seiner Fähigkeit, diamantähnliche Eigenschaften auf die Oberfläche weniger haltbarer Materialien wie Stahl, Aluminium und Titan zu übertragen.

Außergewöhnliche Härte und Verschleißfestigkeit

DLC-Beschichtungen sind außergewöhnlich hart und messen oft zwischen 10 und 40 GPa (Gigapascal). Zum Vergleich: Die meisten gehärteten Stähle liegen unter 10 GPa.

Diese Härte resultiert aus einer dichten, amorphen Struktur, die einen hohen Prozentsatz an sp³-hybridisierten Kohlenstoffbindungen enthält, der gleichen Art unglaublich starker Bindungen, die in natürlichem Diamant vorkommen. Diese Struktur bildet eine robuste Barriere, die die Oberfläche einer Komponente direkt vor abrasivem und adhäsivem Verschleiß schützt.

Extrem niedriger Reibungskoeffizient

Eine der wertvollsten Eigenschaften von DLC ist seine inhärente Schmierfähigkeit. Viele DLC-Varianten weisen einen Reibungskoeffizienten unter 0,1 auf, ein Niveau, das typischerweise mit nassen, geschmierten Bedingungen verbunden ist, doch DLC kann dies in einer trockenen Umgebung erreichen.

Diese extrem geringe Reibung minimiert Energieverluste, reduziert die Wärmeentwicklung zwischen beweglichen Teilen und verhindert das Festfressen von Oberflächen unter hoher Last.

Chemische Inertheit und Korrosionsbeständigkeit

Die dichte, porenfreie Natur einer gut aufgetragenen DLC-Beschichtung macht sie zu einer ausgezeichneten chemischen Barriere. Sie ist weitgehend inert und reagiert nicht mit gängigen Säuren, Laugen oder Lösungsmitteln.

Diese Eigenschaft schützt das darunterliegende Substratmaterial vor Korrosion und chemischem Angriff und verlängert die Lebensdauer von Komponenten in rauen Betriebsumgebungen.

Biokompatibilität

Da sie hauptsächlich aus Kohlenstoff bestehen, sind viele Formen von DLC biokompatibel. Sie setzen keine toxischen Elemente in den Körper frei und lösen keine signifikante Immunantwort aus.

Dies hat DLC zu einer kritischen Beschichtung für medizinische Implantate wie orthopädische Gelenke, Koronarstents und chirurgische Instrumente gemacht, wo Verschleißfestigkeit und biologische Sicherheit von größter Bedeutung sind.

Warum „DLC“ kein einzelnes Material ist: Die Rolle der Struktur

Die spezifischen Eigenschaften einer DLC-Beschichtung werden durch ihre atomare Struktur bestimmt. Das Verständnis dieser Variationen ist entscheidend für die Auswahl der richtigen Formulierung.

Das Verhältnis von sp³- zu sp²-Kohlenstoffbindungen

Das definierende Merkmal jedes DLC ist das Verhältnis von diamantähnlichen sp³-Bindungen zu graphitähnlichen sp²-Bindungen.

- Ein hoher sp³-Anteil führt zu höherer Härte, Steifigkeit und Dichte.

- Ein hoher sp²-Anteil führt zu einer weicheren Beschichtung, trägt aber zu geringerer Reibung und besserer Schmierfähigkeit bei.

Der Abscheidungsprozess wird so gesteuert, dass das ideale Verhältnis für die beabsichtigte Anwendung erreicht wird.

Der Einfluss von Wasserstoff (a-C:H vs. ta-C)

DLCs werden grob nach dem Vorhandensein von Wasserstoff kategorisiert.

- Hydrierter amorpher Kohlenstoff (a-C:H) ist der gebräuchlichste Typ. Wasserstoff hilft, die atomare Struktur zu stabilisieren und innere Spannungen zu reduzieren, was die Anwendung erleichtert.

- Tetraedrischer amorpher Kohlenstoff (ta-C) ist nicht hydriert und weist die höchste Konzentration an sp³-Bindungen auf. Es ist die härteste und diamantähnlichste Form von DLC, enthält aber erhebliche innere Spannungen.

Die Verwendung von Metalldotierung (Me-C:H)

Um die Eigenschaften weiter abzustimmen, können Metalle wie Wolfram (W), Chrom (Cr) oder Titan (Ti) in die DLC-Struktur eingearbeitet werden.

Die Metalldotierung kann die Zähigkeit der Beschichtung erhöhen, ihre Tragfähigkeit verbessern und hohe innere Spannungen reduzieren. Dies geht jedoch oft auf Kosten eines leichten Anstiegs des Reibungskoeffizienten im Vergleich zu reinem DLC.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, sind DLC-Beschichtungen keine Universallösung. Ihre Einschränkungen müssen für eine erfolgreiche Anwendung beachtet werden.

Innere Druckspannung

Gerade das, was einige DLCs hart macht – ein hoher sp³-Anteil – erzeugt auch hohe innere Druckspannungen. Überschreitet diese Spannung die Haftfestigkeit der Beschichtung am Substrat, kann sie spontan reißen oder sich ablösen. Dies wird oft durch spezielle Haftschichten und Prozesskontrollen gesteuert.

Temperaturgrenzen

Die meisten kommerziell erhältlichen DLC-Beschichtungen, insbesondere hydrierte Formen, sind auf Betriebstemperaturen unter 350 °C (660 °F) begrenzt. Oberhalb dieser Temperatur beginnt die Struktur in einem Prozess namens Graphitisierung zu zerfallen, bei dem die harten sp³-Bindungen in weiche sp²-Bindungen umgewandelt werden, wodurch die Beschichtung ihre vorteilhaften Eigenschaften verliert.

Substrat- und Haftungsprobleme

DLC erfordert eine extrem saubere Oberfläche und oft eine metallische Zwischenschicht, um eine starke Haftung zu erzielen. Darüber hinaus sind die gängigsten Anwendungsmethoden (Physikalische Gasphasenabscheidung) Sichtlinienprozesse, was es schwierig macht, komplexe interne Geometrien gleichmäßig zu beschichten.

Der „Eierschalen-Effekt“

DLC-Beschichtungen sind extrem hart, aber auch sehr dünn und spröde. Ist das darunterliegende Substrat zu weich, kann ein scharfer Aufprall das Substrat verformen, wodurch die starre DLC-„Schale“ reißt und versagt. Das Substrat muss ausreichend hart sein, um die Beschichtung unter Last zu tragen.

Auswahl des richtigen DLC für Ihre Anwendung

Die Wahl der richtigen DLC-Formulierung ist eine Frage der Priorisierung Ihres primären technischen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Härte liegt: Eine nicht-hydrierte tetraedrische amorphe Kohlenstoff (ta-C)-Beschichtung ist die beste Wahl aufgrund ihres überlegenen sp³-Anteils.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung für den Trockenlauf liegt: Ein hydrierter (a-C:H) oder graphitreicher DLC bietet die beste Schmierfähigkeit.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Ein metalldotierter DLC (wie W-C:H) bietet reduzierte innere Spannungen und bessere Lastaufnahme.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Anwendungen liegt: Eine reine, zertifizierte medizinische ta-C- oder a-C:H-Formulierung ist erforderlich, um die Patientensicherheit zu gewährleisten.

Letztendlich geht es bei der Nutzung der Leistungsfähigkeit von DLC darum, seine abstimmbaren Eigenschaften an die präzisen Anforderungen Ihrer technischen Herausforderung anzupassen.

Zusammenfassungstabelle:

| Eigenschaft | Hauptmerkmal | Wichtige DLC-Typ(en) |

|---|---|---|

| Härte & Verschleißfestigkeit | Hohe Härte (10-40 GPa), schützt vor Abrieb | ta-C (hoher sp³-Anteil) |

| Geringe Reibung | Reibungskoeffizient < 0,1, auch trocken | a-C:H (graphitreich) |

| Chemische Inertheit | Beständig gegen Säuren, Laugen und Lösungsmittel | Alle Typen (bei richtiger Anwendung) |

| Biokompatibilität | Sicher für medizinische Implantate und Werkzeuge | Medizinische ta-C oder a-C:H |

| Zähigkeit | Verbesserte Schlagfestigkeit und Tragfähigkeit | Metalldotierter DLC (z.B. W-C:H) |

Bereit, Ihre Komponenten mit der präzisen Leistung von DLC-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unser Fachwissen kann Ihnen helfen, die ideale DLC-Beschichtung auszuwählen und anzuwenden – egal ob Sie maximale Härte für Industriewerkzeuge, geringste Reibung für bewegliche Teile oder zertifizierte Biokompatibilität für medizinische Geräte benötigen.

Wir bieten Lösungen für Labore und Hersteller, die die Produktlebensdauer, Effizienz und Leistung verbessern möchten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektanforderungen unterstützen und die Vorteile der DLC-Technologie in Ihre Anwendungen einbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Isostatische Pressformen für Labore

Andere fragen auch

- Warum ist es notwendig, vor der PECVD zur MOF-Modifikation einen Vakuum zu erreichen, um niedrige Drücke zu erzielen? Sicherstellung einer tiefen Diffusion

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist das Prinzip der plasmaunterstützten CVD? Ermöglichen Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist eine Plasmaquelle? Ein Leitfaden zur Erzeugung und Steuerung von ionisiertem Gas für industrielle Anwendungen

- Was ist der PECVD-Prozess? Erreichen Sie eine Tieftemperaturabscheidung von hochwertigen Dünnschichten

- Wie erreicht PECVD die Abscheidung von Filmen bei niedrigen Temperaturen? Beherrschen Sie die Innovation von Dünnschichten bei niedriger Hitze