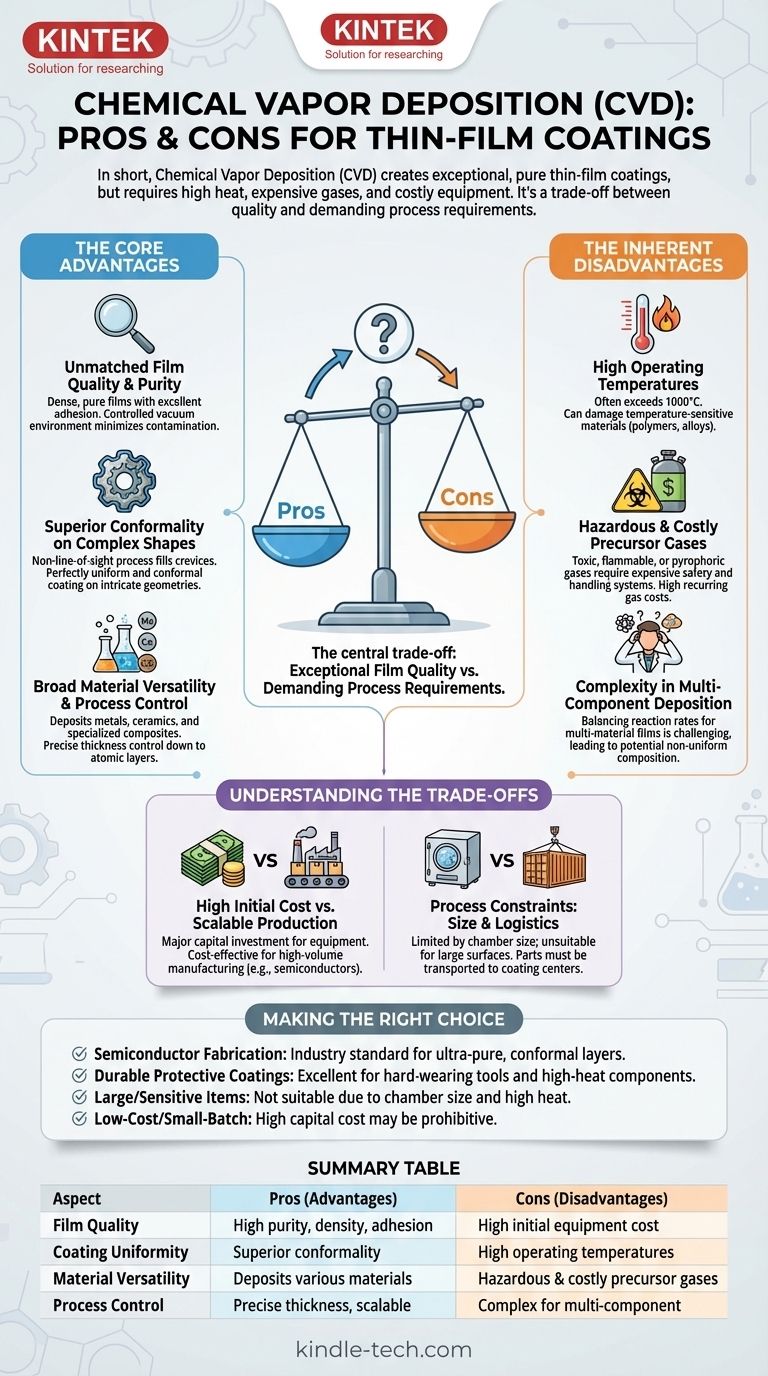

Kurz gesagt: Die chemische Gasphasenabscheidung (CVD) ist eine überlegene Methode zur Herstellung außergewöhnlich reiner, gleichmäßiger und langlebiger Dünnschichtbeschichtungen, selbst auf komplexen Oberflächen. Ihre Vorteile werden jedoch durch erhebliche Nachteile ausgeglichen, darunter hohe Betriebstemperaturen, die empfindliche Materialien beschädigen können, die Verwendung potenziell gefährlicher und teurer Vorläufergase sowie hohe anfängliche Ausrüstungskosten.

Der zentrale Kompromiss bei der CVD besteht darin, zwischen außergewöhnlicher Filmqualität und den damit verbundenen anspruchsvollen Prozessanforderungen zu wählen. Sie ist der Goldstandard für Anwendungen, die hohe Hitze vertragen und die Investition rechtfertigen, aber für temperaturempfindliche Substrate oder kostengünstige Kleinserienbetriebe ist sie unpraktisch.

Die Kernvorteile der CVD

Die chemische Gasphasenabscheidung ist nicht nur eine Technik, sondern eine Familie von Prozessen, die auf einem mächtigen Prinzip beruhen: dem Aufbau eines festen Films aus den Atomen mithilfe chemischer Reaktionen aus der Gasphase. Diese Grundlage verleiht ihr mehrere deutliche Vorteile.

Unübertroffene Filmqualität und Reinheit

CVD zeichnet sich durch die Herstellung von Filmen aus, die dicht, rein und hervorragend auf dem Substrat haften.

Da der Prozess hochreine Vorläufergase in einer kontrollierten Vak uumumgebung verwendet, werden Kontaminationsquellen minimiert. Die resultierenden Filme erreichen oft nahezu ihre theoretische Dichte und weisen eine außergewöhnliche Reinheit auf.

Überlegene Konformität auf komplexen Formen

Einer der bedeutendsten Vorteile der CVD ist ihre Nicht-Sichtlinien-Natur.

Stellen Sie sich vor, Sie versuchen, ein komplexes Motorteil mit einer Sprühdose zu lackieren (ein Prozess, der auf Sichtlinie basiert); Sie werden unweigerlich Stellen in Spalten und auf der Rückseite verfehlen. CVD hingegen ähnelt eher dem Füllen der Kammer mit einem Dampf, der sich gleichmäßig auf jeder einzelnen freiliegenden Oberfläche kondensiert.

Dies ermöglicht die Abscheidung einer perfekt gleichmäßigen und konformen Beschichtung über komplizierte Geometrien, in Kanälen und auf unregelmäßig geformten Komponenten – eine Leistung, die für viele andere Abscheidungsmethoden unmöglich ist.

Breite Materialvielfalt und Prozesskontrolle

Die chemische Natur der CVD macht sie unglaublich vielseitig. Durch den Austausch der Vorläufergase können Bediener eine breite Palette von Materialien abscheiden, darunter Metalle, Keramiken und hochspezialisierte Verbundwerkstoffe.

Dies ermöglicht eine Feinabstimmung der Filmeigenschaften für spezifische Anwendungen, wie z. B. hohe Härte, Korrosionsbeständigkeit oder spezifische elektrische Eigenschaften. Der Prozess bietet auch eine präzise Kontrolle über die Filmdicke, bis hin zu einer einzigen Atomschicht, was für die Herstellung von Halbleitern und fortschrittlicher Elektronik von entscheidender Bedeutung ist.

Die inhärenten Nachteile der CVD

Dieselbe chemische Reaktion, die der CVD ihre Stärke verleiht, führt auch zu ihren Haupteinschränkungen. Diese Herausforderungen drehen sich oft um Hitze, Materialsicherheit und Prozesskomplexität.

Hohe Betriebstemperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, manchmal über 1000 °C, um die notwendige thermische Energie bereitzustellen, um die Vorläufergase aufzuspalten und die chemische Reaktion auf der Substratoberfläche einzuleiten.

Diese hohe Hitze kann temperaturempfindliche Materialien wie Polymere oder bestimmte Metalllegierungen beschädigen oder zerstören und schränkt die Arten von Substraten, die beschichtet werden können, stark ein. Obwohl es Varianten mit niedrigerer Temperatur wie die plasmaverstärkte CVD (PECVD) gibt, führen diese ihre eigenen Komplexitäten ein.

Gefährliche und kostspielige Vorläufergase

Die bei der CVD verwendeten Gase sind oft giftig, brennbar oder pyrophor (entzünden sich bei Kontakt mit Luft). Dies erfordert hochentwickelte und teure Sicherheits-, Handhabungs- und Abluftreinigungssysteme, was die Gesamtkosten und die betriebliche Komplexität erhöht.

Darüber hinaus können die erforderlichen hochreinen Spezialgase erhebliche laufende Kosten verursachen, insbesondere bei fortschrittlichen Materialien.

Komplexität bei der Abscheidung von Mehrkomponenten

Obwohl sich CVD hervorragend für die Abscheidung einzelner Materialien eignet, kann die Herstellung von Filmen mit mehreren Komponenten (z. B. spezifischen Legierungen) schwierig sein.

Jedes Vorläufergas hat seine eigene einzigartige Reaktionsrate und Abscheidungseigenschaften. Die Co-Abscheidung mehrerer Materialien erfordert eine perfekte Balance dieser Variablen, was eine erhebliche chemische Herausforderung darstellen kann und manchmal zu einer ungleichmäßigen Zusammensetzung führt.

Die Kompromisse verstehen

Die Entscheidung für CVD erfordert ein klares Verständnis ihrer praktischen und finanziellen Auswirkungen. Die Entscheidung ist selten eine Frage von gut oder schlecht, sondern davon, welche Kompromisse mit den Zielen Ihres Projekts übereinstimmen.

Hohe Anfangskosten vs. skalierbare Produktion

CVD-Systeme stellen eine erhebliche Investition dar. Die Vakuumkammer, die Gasversorgungssysteme, die Heizelemente und die Sicherheitsausrüstung sind teuer.

Für die Großserienfertigung kann CVD jedoch sehr kosteneffizient werden. Ihre hohen Abscheidungsraten, Skalierbarkeit und hohen Ausbeuten bedeuten, dass die Kosten pro Einheit recht niedrig sein können, sobald die Anfangsinvestition getätigt wurde, was sie zu einem festen Bestandteil in Branchen wie der Halbleiterfertigung macht.

Prozessbeschränkungen: Größe und Logistik

CVD wird durch die physische Größe der Vakuumkammer eingeschränkt. Dies macht sie unpraktisch für die Beschichtung sehr großer Oberflächen.

Darüber hinaus wird der Prozess fast immer in einem spezialisierten Beschichtungszentrum durchgeführt, was bedeutet, dass Teile versendet, zur Beschichtung in Einzelkomponenten zerlegt und dann wieder zusammengebaut werden müssen. Dieser logistische Aufwand ist nicht für alle Anwendungen geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten der ultimative Leitfaden bei der Entscheidung für die Verwendung von CVD sein.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: CVD ist ein Industriestandard, da die Fähigkeit, ultrareine, ultradünne und perfekt konforme Schichten zu erzeugen, nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Schutzbeschichtungen liegt: CVD ist eine ausgezeichnete Wahl für die Beschichtung von hochbelastbaren Werkzeugen oder Motorkomponenten, die hohen Temperaturen standhalten können, da es hochgradig haftende, dichte Filme erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer Gegenstände oder temperaturempfindlicher Materialien liegt: Sie müssen nach Alternativen suchen, da die Einschränkungen der Kammermasse und die hohen Hitzeanforderungen der CVD sie ungeeignet machen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger F&E oder Kleinserienproduktion liegt: Die hohen Investitionskosten eines CVD-Systems können abschreckend wirken, und andere Methoden bieten möglicherweise einen besseren Return on Investment.

Letztendlich geht es bei der Auswahl einer Abscheidungstechnologie darum, die Fähigkeiten des Prozesses mit den nicht verhandelbaren Anforderungen Ihres Projekts in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Vorteile (Pros) | Nachteile (Cons) |

|---|---|---|

| Filmqualität | Hohe Reinheit, Dichte und ausgezeichnete Haftung | Hohe anfängliche Gerätekosten |

| Beschichtungs-Gleichmäßigkeit | Überlegene Konformität bei komplexen Formen | Hohe Betriebstemperaturen |

| Materialvielfalt | Abscheidung verschiedener Materialien (Metalle, Keramiken) | Gefährliche und kostspielige Vorläufergase |

| Prozesskontrolle | Präzise Dickenkontrolle, skalierbar für die Produktion | Komplex für die Abscheidung von Mehrkomponenten |

Bereit für überlegene Dünnschichtbeschichtungen mit Präzision?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Bedürfnisse im Bereich der chemischen Gasphasenabscheidung. Ob Sie in der Halbleiterfertigung tätig sind, dauerhafte Schutzbeschichtungen erstellen oder fortschrittliche Materialforschung betreiben – unsere Lösungen liefern die außergewöhnliche Reinheit, Gleichmäßigkeit und Leistung, die Ihr Labor erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Expertise Ihre Prozesseffizienz und Materialergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung