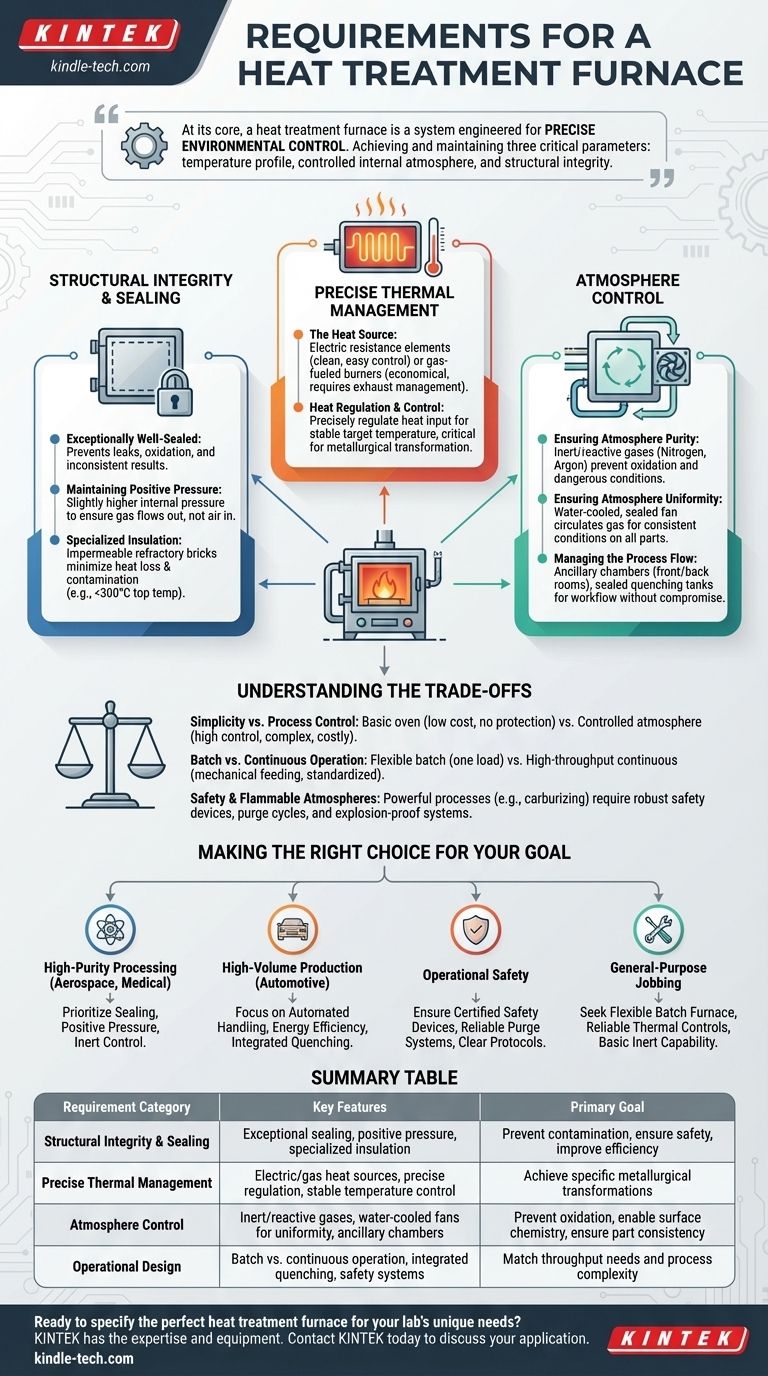

Im Kern ist ein Wärmebehandlungsofen ein System, das für die präzise Kontrolle der Umgebung entwickelt wurde. Die grundlegenden Anforderungen konzentrieren sich auf die Erreichung und Aufrechterhaltung von drei kritischen Parametern: einem spezifischen Temperaturprofil, einer kontrollierten Innenatmosphäre und struktureller Integrität, um beides sicher und effizient einzuschließen. Diese Anforderungen stellen sicher, dass der Ofen die physikalischen und chemischen Eigenschaften eines Materials zuverlässig verändern kann.

Ein Wärmebehandlungsofen ist weit mehr als ein einfacher Ofen. Seine Designanforderungen werden durch die Notwendigkeit bestimmt, eine perfekt abgedichtete und stabile Umgebung zu schaffen, in der Wärme und Atmosphäre präzise manipuliert werden können, um spezifische, wiederholbare metallurgische Ergebnisse ohne Kontamination oder Sicherheitsrisiken zu erzielen.

Die Grundlage: Strukturelle Integrität und Abdichtung

Der physische Körper des Ofens ist die erste Verteidigungslinie bei der Aufrechterhaltung eines kontrollierten Prozesses. Sein Design wirkt sich direkt auf die Effizienz und die Qualität des Endprodukts aus.

### Die Bedeutung einer abgedichteten Kammer

Ein Wärmebehandlungsofen muss außergewöhnlich gut abgedichtet sein. Jegliche Leckagen verhindern, dass das System eine stabile Innenumgebung aufrechterhalten kann.

Dies geschieht, um das Eindringen von Außenluft und das Austreten der internen kontrollierten Atmosphäre zu verhindern. Eine beeinträchtigte Dichtung führt zu Oxidation, unerwünschten chemischen Reaktionen und inkonsistenten Ergebnissen.

### Aufrechterhaltung eines Überdrucks

Zur Ergänzung der Abdichtung sind Öfen so konstruiert, dass sie unter leichtem Überdruck arbeiten.

Das bedeutet, dass der Druck im Inneren des Ofens leicht höher ist als der atmosphärische Druck außerhalb. Diese Konstruktion stellt sicher, dass, falls eine mikroskopische Leckage vorhanden sein sollte, das Ofengas entweicht, anstatt zuzulassen, dass Luft (die Sauerstoff und Feuchtigkeit enthält) eindringt.

### Spezialisolierung

Die Ofenauskleidung muss eine überlegene Wärmeisolierung bieten und mit der Ofenatmosphäre nicht reaktiv sein. Für bestimmte Prozesse wie das Aufkohlen werden undurchlässige feuerfeste Steine verwendet.

Diese Isolierung minimiert den Wärmeverlust, verbessert die Energieeffizienz und stellt sicher, dass das Auskleidungsmaterial selbst nicht zerfällt oder den Prozess kontaminiert. Die maximale Ofentemperatur beispielsweise sollte im Allgemeinen 300 °C nicht überschreiten, was auf eine effektive Wärmeeindämmung hindeutet.

Die Kernfunktion: Präzises Wärmemanagement

Der Hauptzweck des Ofens ist die Zufuhr von Wärme. Die Art und Weise, wie Wärme erzeugt, zugeführt und gesteuert wird, unterscheidet jedoch einen einfachen Ofen von einem industriellen Gerät.

### Die Wärmequelle

Öfen verwenden eine von zwei primären Wärmequellen: elektrische Widerstandselemente oder gasbefeuerte Brenner.

Die Wahl des Heizelements hängt von der erforderlichen Temperatur, der Art der verwendeten Atmosphäre und den Betriebskosten ab. Elektrische Wärme ist oft sauberer und einfacher zu steuern, während Gas wirtschaftlicher sein kann, aber Maßnahmen erfordern kann, um zu verhindern, dass Verbrennungsprodukte die Teile beeinflussen.

### Wärmeregulierung und -steuerung

Das Steuerungssystem muss verschiedene Heizphasen verwalten können. Es wird eine große Energiemenge benötigt, um den Ofen und seine Ladung auf Temperatur zu bringen.

Sobald die Zieltemperatur erreicht ist, muss das System die Wärmezufuhr präzise regeln, um diese Temperatur bei minimaler Schwankung aufrechtzuerhalten. Diese Stabilität ist entscheidend für das Erreichen der gewünschten metallurgischen Umwandlung.

Die kritische Variable: Atmosphärenkontrolle

Bei den meisten fortschrittlichen Wärmebehandlungen ist die Kontrolle der chemischen Zusammensetzung des Gases im Ofen genauso wichtig wie die Kontrolle der Temperatur. Dies wird als kontrollierbare Atmosphäre bezeichnet.

### Gewährleistung der Atmosphärenreinheit

Der Zweck einer kontrollierten Atmosphäre, die häufig Gase wie Stickstoff oder Argon verwendet, besteht darin, eine inerte oder reaktive Umgebung zu schaffen.

Eine inerte Atmosphäre verhindert Oxidation und Zunderbildung auf der Oberfläche des Teils. Sie wird auch verwendet, um den Ofen vor und nach einem Zyklus von brennbaren Gasen oder Sauerstoff zu spülen, was eine kritische Sicherheitsmaßnahme darstellt.

### Gewährleistung der Atmosphärenuniformität

Die Zusammensetzung der Atmosphäre muss in der gesamten Kammer konsistent sein. Dies wird durch einen wassergekühlten, abgedichteten Ventilator erreicht.

Dieser Ventilator zirkuliert das Ofengas, beseitigt tote Zonen und stellt sicher, dass jede Oberfläche jedes Teils den gleichen atmosphärischen Bedingungen ausgesetzt ist. Dies ist besonders wichtig bei Prozessen mit niedrigeren Temperaturen, bei denen die natürliche Konvektion weniger effektiv ist.

### Verwaltung des Prozessflusses

Komplexe Öfen umfassen zusätzliche Kammern zur Verwaltung des Arbeitsablaufs, ohne die Hauptheizkammer zu beeinträchtigen. Dazu gehören vordere und hintere Räume oder Vorräume.

Diese Kammern ermöglichen das Be- und Entladen von Teilen. Der Ofen kann auch einen abgedichteten Abschreckbehälter integrieren, der es ermöglicht, Teile direkt aus der heißen Zone in ein Abschreckmedium (wie Öl oder Wasser) zu bewegen, ohne der Außenluft ausgesetzt zu werden.

Verständnis der Kompromisse

Die Auswahl oder Konstruktion eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzige „beste“ Konfiguration; die optimale Wahl hängt vollständig von der Anwendung ab.

### Einfachheit vs. Prozesskontrolle

Ein einfacher Temperöfen mit Luftatmosphäre ist relativ kostengünstig und einfach zu bedienen. Er bietet jedoch keinen Schutz vor Oxidation. Ein Ofen mit kontrollierbarer Atmosphäre und integrierter Abschreckung bietet eine weitaus bessere Kontrolle und Vielseitigkeit, ist aber mit erheblich höheren Kosten, Komplexität und Wartungsanforderungen verbunden.

### Chargen- vs. Dauerbetrieb

Chargenöfen, die jeweils eine Ladung verarbeiten, bieten Flexibilität für eine Vielzahl von Teilformen und Prozesszyklen. Durchlauföfen, die mechanische Beschickungs- und Entladevorrichtungen verwenden, um Teile kontinuierlich zu bewegen, bieten einen höheren Durchsatz und eine höhere Effizienz für die Massenproduktion von Standardteilen, sind aber weitaus weniger flexibel.

### Sicherheit und brennbare Atmosphären

Die Verwendung brennbarer Atmosphären (wie endothermes Gas zum Aufkohlen) ermöglicht leistungsstarke metallurgische Prozesse, birgt jedoch erhebliche Sicherheitsrisiken. Diese Öfen erfordern robuste Sicherheits- und explosionsgeschützte Vorrichtungen, einschließlich Spülzyklen, Flammenüberwachungssystemen und Notentlüftungen, was die Komplexität und die Kosten des Ofens erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Anforderungen an einen Wärmebehandlungsofen werden durch Ihr Endziel bestimmt. Verwenden Sie diesen Leitfaden, um die Funktionen zu priorisieren, die für Ihre Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Luft- und Raumfahrt, Medizin): Priorisieren Sie eine außergewöhnliche Abdichtung, Überdruckfähigkeit und präzise Kontrolle der Inertgasatmosphäre, um jegliche Oberflächenkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (z. B. Automobilindustrie): Konzentrieren Sie sich auf automatisierte mechanische Handhabung für den Dauerbetrieb, Energieeffizienz und integrierte Abschreckung für einen optimierten Arbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Stellen Sie sicher, dass der Ofen über zertifizierte Sicherheitsvorrichtungen, zuverlässige Spülsysteme und klare Protokolle verfügt, insbesondere bei der Verwendung brennbarer Atmosphären.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Auftragsarbeiten liegt: Suchen Sie nach einem flexiblen Chargenofen mit zuverlässigen Temperatursteuerungen und, falls erforderlich, einer grundlegenden Inertgasfähigkeit für Prozessvielfalt.

Letztendlich sind die Anforderungen eines Ofens ein direktes Spiegelbild der Präzision, die der Prozess erfordert, für den er gebaut wurde.

Zusammenfassungstabelle:

| Anforderungskategorie | Schlüsselmerkmale | Hauptziel |

|---|---|---|

| Strukturelle Integrität & Abdichtung | Außergewöhnliche Abdichtung, Überdruck, Spezialisolierung | Kontamination verhindern, Sicherheit gewährleisten, Effizienz verbessern |

| Präzises Wärmemanagement | Elektrische/gasbetriebene Wärmequellen, präzise Regelung, stabile Temperaturkontrolle | Spezifische metallurgische Umwandlungen erreichen |

| Atmosphärenkontrolle | Inerte/reaktive Gase, wassergekühlte Ventilatoren für Gleichmäßigkeit, zusätzliche Kammern | Oxidation verhindern, Oberflächenchemie ermöglichen, Teilkonsistenz gewährleisten |

| Betriebsdesign | Chargen- vs. Durchlaufbetrieb, integrierte Abschreckung, Sicherheitssysteme | Durchsatzanforderungen und Prozesskomplexität anpassen |

Bereit, den perfekten Wärmebehandlungsofen für die einzigartigen Anforderungen Ihres Labors zu spezifizieren?

Ob Ihr Schwerpunkt auf hochreinen Prozessen für Luft- und Raumfahrtkomponenten, Massenproduktion für Automobilteile oder Betriebssicherheit mit brennbaren Atmosphären liegt, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre genauen Anforderungen zu erfüllen. Unsere Palette an Laboröfen ist darauf ausgelegt, die strukturelle Integrität, das Wärmemanagement und die Atmosphärenkontrolle zu liefern, die Ihre Prozesse erfordern.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und unsere Spezialisten Ihnen zu helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre