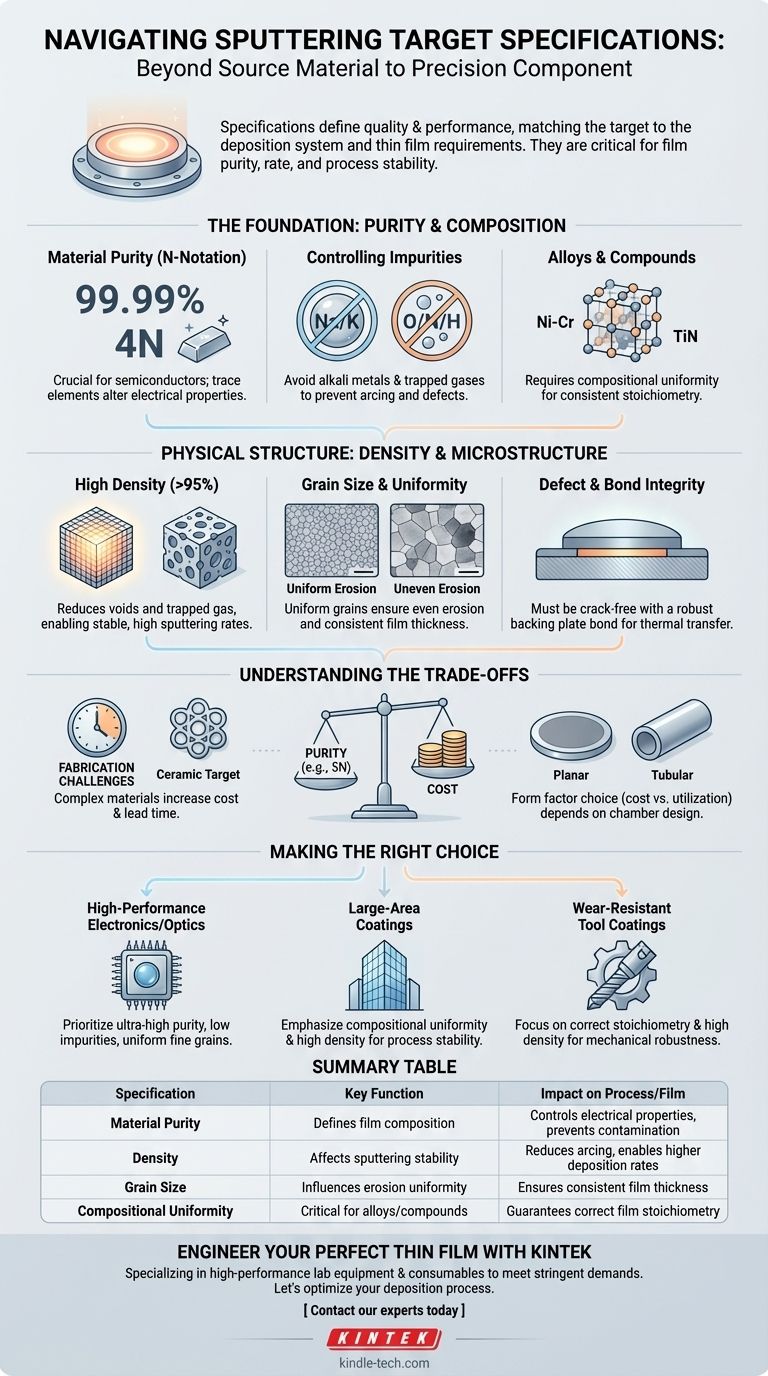

Die Spezifikationen eines Sputtertargets sind ein umfassender Satz von Material-, physikalischen und geometrischen Eigenschaften, die dessen Qualität und Leistung definieren. Dazu gehören kritische Metriken wie Materialreinheit, Dichte, Korngröße und Maßtoleranz, die weitaus strenger sind als die für Standard-Schüttgüter, da sie die Qualität und Konsistenz der endgültig abgeschiedenen Dünnschicht direkt steuern.

Das Grundprinzip ist, dass ein Sputtertarget nicht nur ein Ausgangsmaterial ist, sondern eine Präzisionskomponente. Seine Spezifikationen müssen sorgfältig auf das Abscheidungssystem und die funktionalen Anforderungen der zu erzeugenden Dünnschicht abgestimmt sein, da jede Eigenschaft die Sputterrate, die Filmreinheit und die Prozessstabilität direkt beeinflusst.

Die Grundlage: Reinheit und Zusammensetzung

Die chemische Zusammensetzung des Targets ist der grundlegendste Aspekt, da sie letztendlich Ihren Film bildet.

Definition der Materialreinheit

Die Reinheit des Targetmaterials ist von größter Bedeutung. Sie wird typischerweise als Prozentsatz (z. B. 99,99 %) oder unter Verwendung der „N“-Notation (z. B. 4N für 99,99 %, 5N für 99,999 %) ausgedrückt.

Hohe Reinheit ist unerlässlich für Anwendungen wie Halbleiter und Elektronik, wo selbst Spuren unerwünschter Elemente die elektrischen Eigenschaften des Films drastisch verändern und ein Gerät unbrauchbar machen können.

Kontrolle spezifischer Verunreinigungen

Über die Gesamt-Reinheit hinaus sind die Art und Konzentration spezifischer Verunreinigungen entscheidend. Zum Beispiel sind Alkalimetallverunreinigungen (Na, K) in der Halbleiterfertigung äußerst schädlich.

Gasförmige Verunreinigungen wie Sauerstoff, Stickstoff und Wasserstoff, die im Target eingeschlossen sind, sind ebenfalls ein großes Problem, da sie während des Sputterns zu Lichtbögen führen oder in den Film eingebaut werden können, wodurch Defekte entstehen.

Legierungen und Verbindungen

Viele Anwendungen verwenden Targets, die keine reinen Elemente sind, sondern präzise Legierungen (z. B. Nickel-Chrom) oder Verbindungen (z. B. Titannitrid, Indiumzinnoxid).

Für diese Materialien wird die Zusammensetzungsgleichmäßigkeit zur Schlüsselspezifikation. Die Elemente müssen im gesamten Target homogen gemischt sein, um sicherzustellen, dass der abgeschiedene Film von Anfang bis Ende eine konsistente und korrekte Stöchiometrie aufweist.

Physikalische Struktur: Dichte und Mikrostruktur

Die innere physikalische Struktur des Targets hat einen direkten Einfluss auf die Stabilität und Effizienz des Sputterprozesses selbst.

Die Bedeutung hoher Dichte

Die Dichte, gemessen als Prozentsatz der theoretischen Maximaldichte des Materials, ist ein wichtiger Leistungsindikator. Targets mit hoher Dichte (typischerweise >95 %) sind entscheidend.

Eine geringe Dichte deutet auf das Vorhandensein innerer Hohlräume hin. Diese Hohlräume können Gas einschließen, was während des Prozesses zu unkontrollierter Gasfreisetzung und Lichtbögen führen kann. Ein dichteres Target ermöglicht auch eine höhere, stabilere Sputterrate.

Korngröße und Gleichmäßigkeit

Für metallische und legierte Targets ist eine kleine und gleichmäßige Korngröße sehr wünschenswert. Große oder ungleichmäßige Körner sputtern mit unterschiedlichen Raten, was zu einer ungleichmäßigen Erosion der Targetoberfläche führt.

Diese ungleichmäßige Erosion führt direkt zu einer schlechten Dickenuniformität im abgeschiedenen Film. Daher ist die Kontrolle der Mikrostruktur des Targets für die Erzeugung konsistenter Beschichtungen unerlässlich.

Defekt- und Bondintegrität

Das Target muss frei von Rissen, Einschlüssen oder anderen physikalischen Defekten sein. Diese wirken als Fehlerstellen und können Partikel erzeugen, die das Substrat kontaminieren.

Darüber hinaus ist das Targetmaterial typischerweise mit einer metallischen „Trägerplatte“ verbunden, die mechanische Unterstützung bietet und die Wasserkühlung erleichtert. Die Integrität dieser Verbindung ist entscheidend für eine effiziente Wärmeübertragung, um ein Überhitzen und Reißen des Targets zu verhindern.

Die Kompromisse verstehen

Die Wahl der richtigen Spezifikationen ist ein Abwägen zwischen Leistungsanforderungen und praktischen Einschränkungen.

Reinheit vs. Kosten

Der größte Kompromiss ist Reinheit versus Kosten. Jede zusätzliche „Neun“ in der Reinheit (z. B. von 4N auf 5N) kann den Preis aufgrund der erforderlichen komplexen Raffinationsprozesse erheblich erhöhen.

Für Anwendungen wie Architekturglas kann ein 3N-Target völlig ausreichend sein, während für fortschrittliche Mikroelektronik eine Reinheit von 5N oder 6N nicht verhandelbar ist. Eine Überdimensionierung der Reinheit ist ein häufiger und kostspieliger Fehler.

Fertigungsherausforderungen

Einige Materialien, insbesondere Keramiken und spröde intermetallische Verbindungen, sind bekanntermaßen schwer zu hochdichten, defektfreien Targets zu verarbeiten.

Diese Fertigungskomplexität wirkt sich direkt auf Kosten und Lieferzeit aus. Ein einfaches Aluminiumtarget ist möglicherweise leicht erhältlich, während ein großes, rissfreies Keramiktarget einen spezialisierten Herstellungsprozess und eine Lieferzeit von mehreren Wochen oder Monaten erfordern kann.

Formfaktor und Nutzung

Targets gibt es in verschiedenen Formen, am häufigsten als planar (flach/rechteckig) und tubular (zylindrisch). Planare Targets sind oft einfacher und billiger herzustellen.

Tubulare Targets, die in bestimmten großflächigen Beschichtungssystemen verwendet werden, können jedoch eine viel höhere Materialausnutzung bieten, wodurch die Kosten pro Substrat über die Lebensdauer des Targets gesenkt werden. Die Wahl wird durch das Design Ihrer Sputterkammer bestimmt.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich werden die von Ihnen benötigten Targetspezifikationen durch Ihr Endziel definiert.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: Priorisieren Sie ultrahohe Reinheit, extrem geringe spezifische Verunreinigungen und eine gleichmäßige, feinkörnige Mikrostruktur, um vorhersagbare Filmeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf großflächigen Schutz- oder Architekturbeschichtungen liegt: Betonen Sie die Zusammensetzungsgleichmäßigkeit und hohe Dichte für die Prozessstabilität, wählen Sie jedoch eine Reinheitsklasse und einen Formfaktor, die die beste Kosteneffizienz für Ihren Betrieb bieten.

- Wenn Ihr Hauptaugenmerk auf verschleißfesten Werkzeugbeschichtungen liegt: Konzentrieren Sie sich auf die Erzielung der korrekten Stöchiometrie in Verbindungstargets und die Sicherstellung einer hohen Dichte, um einen mechanisch robusten, defektfreien Film zu erzeugen.

Die Beherrschung dieser Spezifikationen verwandelt das Sputtertarget von einem einfachen Verbrauchsmaterial in ein Präzisionsinstrument zur Entwicklung Ihres gewünschten Films.

Zusammenfassungstabelle:

| Spezifikation | Schlüsselfunktion | Auswirkung auf Prozess/Film |

|---|---|---|

| Materialreinheit | Definiert die Filmzusammensetzung | Steuert elektrische Eigenschaften, verhindert Kontamination |

| Dichte | Beeinflusst die Sputterstabilität | Reduziert Lichtbögen, ermöglicht höhere Abscheidungsraten |

| Korngröße | Beeinflusst die Erosionsgleichmäßigkeit | Gewährleistet eine konsistente Filmdicke |

| Zusammensetzungsgleichmäßigkeit | Kritisch für Legierungen/Verbindungen | Garantiert die korrekte Filmstöchiometrie |

Entwickeln Sie Ihren perfekten Dünnfilm mit KINTEK

Die Wahl der richtigen Sputtertarget-Spezifikationen ist entscheidend für den Erfolg Ihres Labors. Ob Sie fortschrittliche Halbleiter, Hochleistungsoptiken oder langlebige Schutzbeschichtungen entwickeln, die präzise Reinheit, Dichte und Mikrostruktur Ihres Targets bestimmen Ihre Ergebnisse.

KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung und Verbrauchsmaterialien und bietet Sputtertargets an, die den strengen Anforderungen moderner Forschung und Produktion gerecht werden. Wir helfen Ihnen, die Kompromisse zwischen Reinheit, Kosten und Herstellbarkeit zu navigieren, um das ideale Target für Ihre spezifische Anwendung auszuwählen und Prozessstabilität und überlegene Filmqualität zu gewährleisten.

Lassen Sie uns Ihren Abscheidungsprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die perfekte Sputterlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur