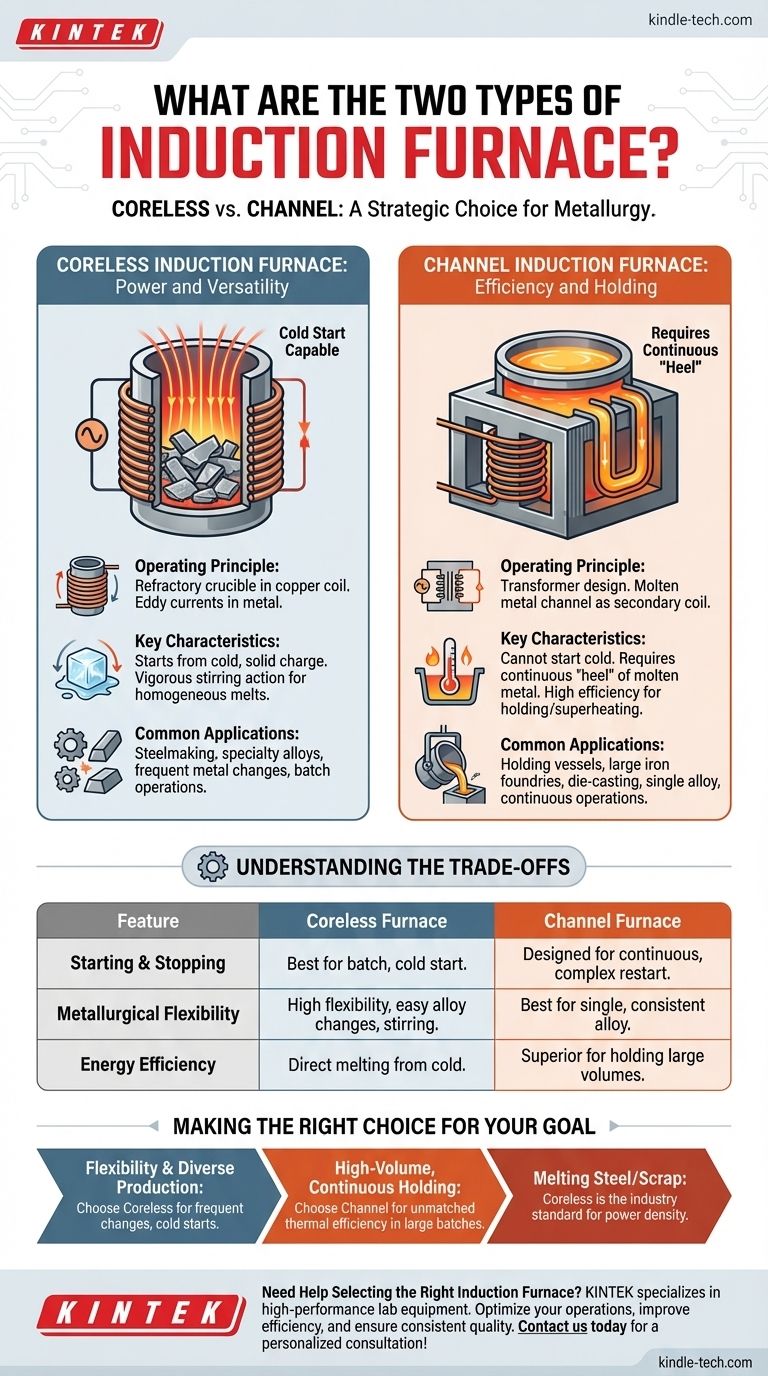

Grundsätzlich sind die zwei Haupttypen von Induktionsöfen der kernlose Induktionsofen und der Rinnen-Induktionsofen. Diese Bauarten sind nicht austauschbar; sie unterscheiden sich durch ihre grundlegenden Funktionsprinzipien, die wiederum ihre idealen Anwendungen in der Welt der Metallurgie und Metallverarbeitung bestimmen.

Die Wahl zwischen den Ofentypen ist eine strategische Entscheidung, die auf einem Kompromiss zwischen betrieblicher Flexibilität und thermischer Effizienz basiert. Kernlose Öfen bieten die Vielseitigkeit, verschiedene Metalle aus dem Kaltzustand zu schmelzen, während Rinnenöfen hervorragend darin sind, große, kontinuierliche Mengen einer einzelnen Legierung effizient zu halten und zu überhitzen.

Der kernlose Induktionsofen: Leistung und Vielseitigkeit

Ein kernloser Induktionsofen ist die gebräuchlichere und flexiblere der beiden Bauarten, insbesondere in Gießereien, die eine Vielzahl von Metallen verarbeiten.

Funktionsprinzip

Bei dieser Bauart wird ein feuerfest ausgekleideter Tiegel, der die Metallcharge enthält, direkt in eine große, wassergekühlte Kupferspule gestellt. Wenn ein starker Wechselstrom durch die Spule geleitet wird, erzeugt er ein starkes Magnetfeld, das intensive Wirbelströme im Metall selbst induziert, wodurch es schnell erhitzt und geschmolzen wird.

Hauptmerkmale

Der Hauptvorteil des kernlosen Ofens ist seine Fähigkeit, aus einer kalten, festen Charge zu starten. Die elektromagnetischen Kräfte erzeugen auch eine kräftige Rührwirkung, die hervorragend zum Mischen von Legierungen und zur Gewährleistung einer homogenen Schmelze geeignet ist.

Häufige Anwendungen

Aufgrund ihrer Flexibilität werden kernlose Öfen für eine Vielzahl von Anwendungen eingesetzt, darunter die Stahlerzeugung, die Produktion von Speziallegierungen und in Gießereien, die häufig zwischen verschiedenen Metallarten wechseln müssen.

Der Rinnen-Induktionsofen: Effizienz und Halten

Der Rinnenofen arbeitet nach einem anderen Prinzip und funktioniert ähnlich wie ein Transformator. Er ist ein Spezialwerkzeug, das für hocheffiziente, kontinuierliche Operationen konzipiert ist.

Funktionsprinzip

Dieser Ofen verfügt über einen Eisenkern mit einer Primärspule. Eine kleine, geschlossene Schleife oder "Rinne" aus geschmolzenem Metall läuft durch diesen Kern und fungiert als einwindige Sekundärspule. Der in dieser Schleife induzierte Strom erhitzt das Metall, das dann in das Hauptbad des Ofens zirkuliert und Wärme überträgt.

Hauptmerkmale

Ein Rinnenofen kann nicht aus einer kalten Charge starten. Er benötigt einen kontinuierlichen "Fersen" (Restschmelze) aus geschmolzenem Metall, um den Sekundärkreis aufrechtzuerhalten. Dies macht ihn außergewöhnlich effizient, um Metall auf Temperatur zu halten oder große Mengen mit minimalem Energieverlust zu überhitzen.

Häufige Anwendungen

Diese Öfen sind ideal für den Einsatz als Haltegefäße in großen Eisengießereien oder Druckgussbetrieben. Sie werden auch zum Schmelzen von niedrigschmelzenden Nichteisenlegierungen wie Kupfer und Aluminium in Umgebungen mit hohem Volumen und einer einzigen Legierung verwendet.

Die Kompromisse verstehen

Die Wahl des falschen Ofentyps für eine Anwendung führt zu erheblicher Ineffizienz und betrieblichen Herausforderungen. Die grundlegenden Unterschiede schaffen klare Kompromisse.

Starten und Stoppen

Die Fähigkeit des kernlosen Ofens, aus festem Schrott zu schmelzen, macht ihn perfekt für Batch-Operationen oder Anlagen, die nicht rund um die Uhr laufen. Im Gegensatz dazu ist der Rinnenofen für kontinuierliche Arbeit konzipiert, da das Entleeren und Neustarten ein komplexer und energieintensiver Prozess ist.

Metallurgische Flexibilität

Das kräftige Rühren und das einfache Tiegeldesign eines kernlosen Ofens erleichtern den Wechsel zwischen verschiedenen Legierungen. Der Rinnenofen eignet sich am besten für eine einzelne, konsistente Legierung, um Verunreinigungen zu vermeiden und seine Effizienz zu maximieren.

Energieeffizienz

Zum Halten großer Mengen geschmolzenen Metalls bei konstanter Temperatur ist der Rinnenofen deutlich energieeffizienter. Für die anfängliche Aufgabe des Schmelzens von festem Metall aus dem Kaltzustand ist der kernlose Ofen jedoch direkter und effektiver.

Die richtige Wahl für Ihr Ziel treffen

Ihre betrieblichen Anforderungen weisen direkt auf die richtige Ofentechnologie hin.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und vielfältiger Legierungsproduktion liegt: Der kernlose Induktionsofen ist die klare Wahl für seine Fähigkeit, aus dem Kaltzustand zu starten und häufige Metallwechsel zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Halten großer Mengen einer einzelnen Legierung liegt: Der Rinnen-Induktionsofen bietet eine unübertroffene thermische Effizienz zur Aufrechterhaltung der Temperatur in großen Chargen.

- Wenn Sie Stahl oder Hochtemperaturlegierungen aus Schrott schmelzen: Die Leistungsdichte und die direkte Schmelzfähigkeit des kernlosen Ofens machen ihn zum Industriestandard.

Das Verständnis dieser Kerndesigns und ihrer inhärenten Kompromisse ermöglicht es Ihnen, das effektivste Werkzeug für Ihre spezifischen metallurgischen Ziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kernloser Induktionsofen | Rinnen-Induktionsofen |

|---|---|---|

| Funktionsprinzip | Tiegel in einer Kupferspule; schmilzt durch induzierte Wirbelströme | Transformatorähnlich; verwendet eine Schmelzmetallschleife als Sekundärspule |

| Startfähigkeit | Kann aus einer kalten, festen Charge starten | Benötigt einen kontinuierlichen "Fersen" (Restschmelze) aus geschmolzenem Metall |

| Hauptanwendung | Schmelzen aus dem Kaltzustand, Batch-Betrieb, vielfältige Legierungen | Halten, Überhitzen, kontinuierlicher Betrieb, einzelne Legierung |

| Hauptvorteil | Hohe Flexibilität und Legierungsvielseitigkeit | Überragende Energieeffizienz zum Halten großer Mengen |

| Ideal für | Stahlerzeugung, Speziallegierungen, Gießereien mit häufigen Metallwechseln | Großvolumige Eisengießereien, Druckguss, Nichteisenmetalle |

Benötigen Sie Hilfe bei der Auswahl des richtigen Induktionsofens?

Die Wahl zwischen einem kernlosen und einem Rinnenofen ist eine kritische Entscheidung, die Ihre Betriebseffizienz und Produktqualität beeinflusst. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Induktionsöfen, die auf Ihre spezifischen metallurgischen Prozesse zugeschnitten sind.

Wir können Ihnen helfen:

- Ihre Schmelzprozesse zu optimieren mit der richtigen Ofentechnologie.

- Die Energieeffizienz zu verbessern und Betriebskosten zu senken.

- Konsistente, hochwertige Schmelzen für Ihre spezifischen Legierungen sicherzustellen.

Lassen Sie uns Ihre Anwendung besprechen. Unsere Experten stehen Ihnen gerne zur Verfügung, um Sie zur idealen Lösung für Ihre Labor- oder Produktionsanforderungen zu führen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen