Grundsätzlich wird die physikalische Gasphasenabscheidung (PVD) in zwei primäre Methoden eingeteilt, basierend auf dem physikalischen Prozess, der zur Erzeugung des Dampfes verwendet wird: Sputtern und thermisches Verdampfen. Während Beschichtungen auch nach ihrem Verwendungszweck, wie z. B. funktionell oder dekorativ, kategorisiert werden, stellen diese beiden zugrunde liegenden Prozesse die zentrale technische Unterscheidung dar, wie eine PVD-Beschichtung hergestellt wird.

Während PVD-Beschichtungen oft nach ihrer Anwendung (z. B. funktionell vs. dekorativ) diskutiert werden, liegt die wahre Unterscheidung im zugrunde liegenden physikalischen Prozess, der zu ihrer Herstellung verwendet wird. Die Wahl zwischen Sputtern und thermischem Verdampfen bestimmt direkt die endgültigen Eigenschaften, die Leistung und den idealen Anwendungsfall der Beschichtung.

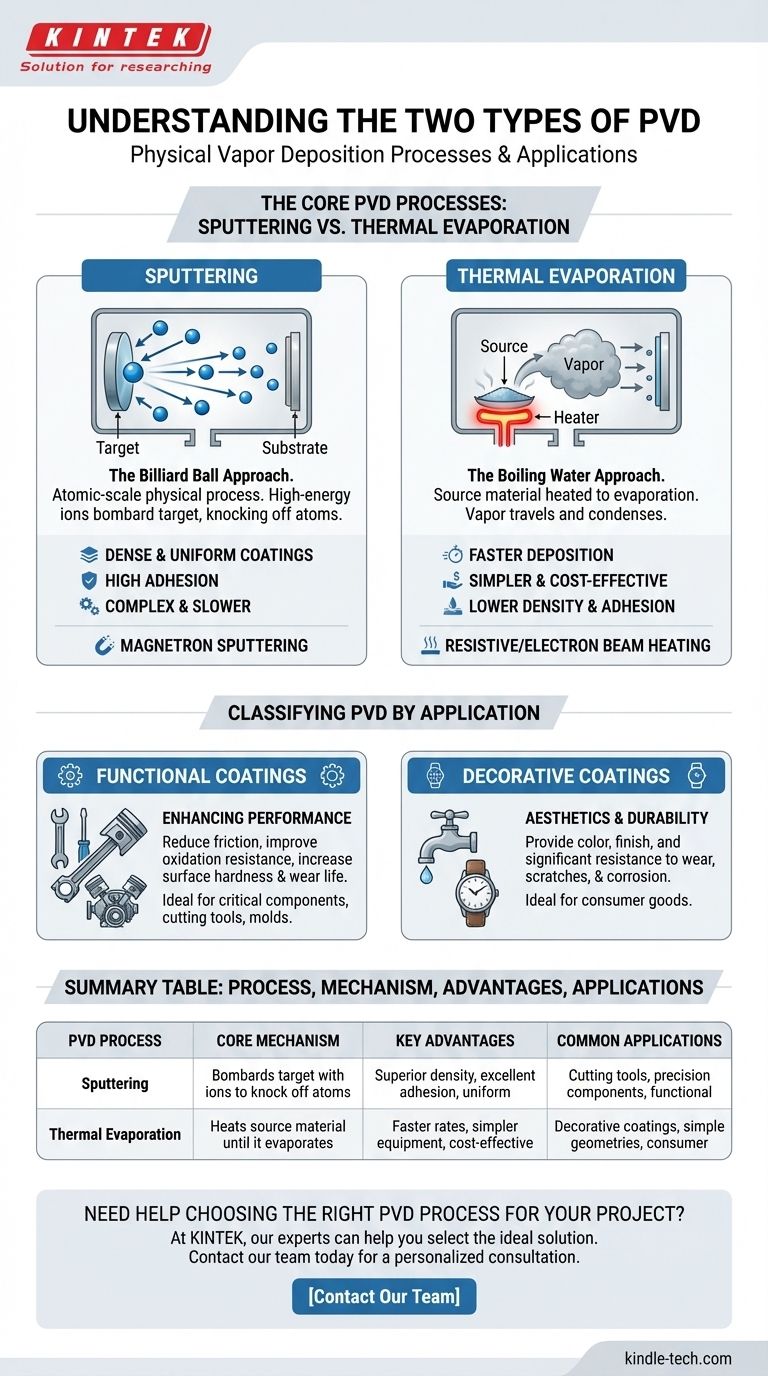

Die Kern-PVD-Prozesse erklärt

Um PVD zu verstehen, müssen Sie zunächst die beiden Hauptmethoden verstehen, wie Atome aus einem festen Ausgangsmaterial gelöst werden, um auf einem Substrat abgeschieden zu werden. Diese Methoden sind grundverschieden und ergeben Beschichtungen mit unterschiedlichen Eigenschaften.

Sputtern: Der Billardkugel-Ansatz

Sputtern ist ein physikalischer Prozess auf atomarer Ebene. Dabei wird ein festes Ausgangsmaterial, das sogenannte "Target", in einer Vakuumumgebung mit hochenergetischen Ionen beschossen.

Dieser energetische Beschuss wirkt wie eine Spielkugel, die auf ein Rack von Billardkugeln trifft. Der Aufprall hat genug Kraft, um Atome physisch vom Targetmaterial abzulösen, die dann durch die Vakuumkammer wandern und sich auf dem zu beschichtenden Bauteil ablagern.

Diese Methode erzeugt einen sehr dichten, gleichmäßigen und stark haftenden Dünnfilm. Magnetron-Sputtern ist eine gängige Variante, die Magnetfelder verwendet, um Elektronen in der Nähe des Targets einzufangen und so die Effizienz des Ionenbeschusses zu erhöhen.

Thermisches Verdampfen: Der kochende Wasser-Ansatz

Thermisches Verdampfen ist ein intuitiverer Prozess. Das Ausgangsmaterial wird in einer Hochvakuumkammer erhitzt, bis es zu kochen und zu verdampfen beginnt und einen Atomdampf freisetzt.

Dieser Dampf bewegt sich dann geradlinig, bis er auf der kühleren Oberfläche des Substrats kondensiert und die Beschichtung bildet. Die Erwärmung kann durch Methoden wie Widerstandsheizung oder durch Verwendung eines hochenergetischen Elektronenstrahls erfolgen.

Dieser Prozess ist im Allgemeinen schneller als das Sputtern, kann aber zu einer Beschichtung führen, die weniger dicht ist und eine schwächere Haftung am Substrat aufweisen kann.

Klassifizierung von PVD nach Anwendung

Während der physikalische Prozess der technische Unterscheidungsfaktor ist, wird PVD in der Praxis oft im Hinblick auf sein Endziel diskutiert. Dies führt zur zweiten, anwendungsorientierteren Klassifizierung.

Funktionale Beschichtungen: Leistungssteigerung

Funktionale PVD-Beschichtungen werden speziell entwickelt, um die physikalischen Eigenschaften eines Werkzeugs oder Bauteils zu verbessern. Das Hauptziel ist die Leistung, nicht die Ästhetik.

Diese Beschichtungen sind darauf ausgelegt, Reibung zu reduzieren, die Oxidationsbeständigkeit zu verbessern und die Oberflächenhärte sowie die Verschleißfestigkeit dramatisch zu erhöhen. Dies verlängert die Lebensdauer kritischer Komponenten wie Schneidwerkzeuge, Formen und Motorteile.

Dekorative Beschichtungen: Ästhetik und Haltbarkeit vereinen

Dekorative PVD-Beschichtungen werden verwendet, um einem Produkt eine bestimmte Farbe, Oberfläche und Optik zu verleihen. Sie sind jedoch weit mehr als nur eine Farbschicht.

Diese Beschichtungen bieten auch ein erhebliches Maß an Haltbarkeit und Beständigkeit gegen Verschleiß, Kratzer und Korrosion. Dies macht sie ideal für Konsumgüter wie Uhren, Armaturen und Beschläge, bei denen sowohl Aussehen als auch Langlebigkeit entscheidend sind.

Die Kompromisse verstehen

Die Wahl zwischen Sputtern und Verdampfen ist ein klassischer technischer Kompromiss zwischen Leistung, Geschwindigkeit und Komplexität.

Sputtern: Dichte und Haftung vs. Komplexität

Der Hauptvorteil des Sputterns ist die überlegene Qualität des Films. Die Beschichtungen sind außergewöhnlich dicht, selbst auf komplexen Formen gleichmäßig und weisen eine sehr starke Haftung am Substrat auf.

Der Nachteil ist, dass die Abscheideraten typischerweise langsamer sind als beim Verdampfen. Die erforderliche Ausrüstung ist auch komplexer und teurer im Betrieb.

Verdampfen: Geschwindigkeit und Einfachheit vs. Haftung

Der Hauptvorteil des thermischen Verdampfens ist seine Geschwindigkeit und relative Einfachheit. Es kann Material viel schneller abscheiden als das Sputtern, was es für bestimmte Anwendungen kostengünstig macht.

Der Nachteil ist, dass der resultierende Film oft eine geringere Dichte und eine schwächere Haftung aufweist. Es kann auch schwierig sein, eine gleichmäßige Beschichtung auf Bauteilen mit komplexen Geometrien zu erzielen, da der Dampfstrom geradlinig verläuft.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen PVD-Verfahrens erfordert die Abstimmung der Eigenschaften der Methode mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung für ein kritisches Werkzeug liegt: Sputtern ist aufgrund seiner dichten, stark gebundenen Filme fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung eines einfachen Teils liegt: Thermisches Verdampfen bietet erhebliche Vorteile in Bezug auf den Durchsatz und die geringere Komplexität der Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche für ein Konsumprodukt liegt: Beide Verfahren können verwendet werden, aber die Wahl hängt von der erforderlichen Verschleißfestigkeit im Verhältnis zu den Kosten und der Komplexität ab, die Sie bereit sind zu akzeptieren.

Das Verständnis der Unterscheidung zwischen dem physikalischen Prozess und der endgültigen Anwendung ist der Schlüssel zur Auswahl der idealen PVD-Lösung.

Zusammenfassungstabelle:

| PVD-Prozess | Kernmechanismus | Hauptvorteile | Gängige Anwendungen |

|---|---|---|---|

| Sputtern | Beschuss des Targets mit Ionen, um Atome abzulösen | Überragende Filmdichte, ausgezeichnete Haftung, gleichmäßige Beschichtung auf komplexen Formen | Schneidwerkzeuge, Präzisionskomponenten, funktionale Beschichtungen |

| Thermisches Verdampfen | Erhitzen des Ausgangsmaterials bis zur Verdampfung | Schnellere Abscheideraten, einfachere Ausrüstung, kostengünstig für hohen Durchsatz | Dekorative Beschichtungen, einfache Geometrien, Konsumgüter |

Benötigen Sie Hilfe bei der Auswahl des richtigen PVD-Verfahrens für Ihr Projekt?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen spezialisiert. Ganz gleich, ob Sie die überragende Haltbarkeit des Sputterns oder die Hochgeschwindigkeitseffizienz des thermischen Verdampfens benötigen, unsere Experten können Ihnen helfen, die ideale Lösung zur Verbesserung der Leistung, Haltbarkeit und Ästhetik Ihres Produkts auszuwählen.

Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie, wie KINTEK die PVD-Beschichtungsanforderungen Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen