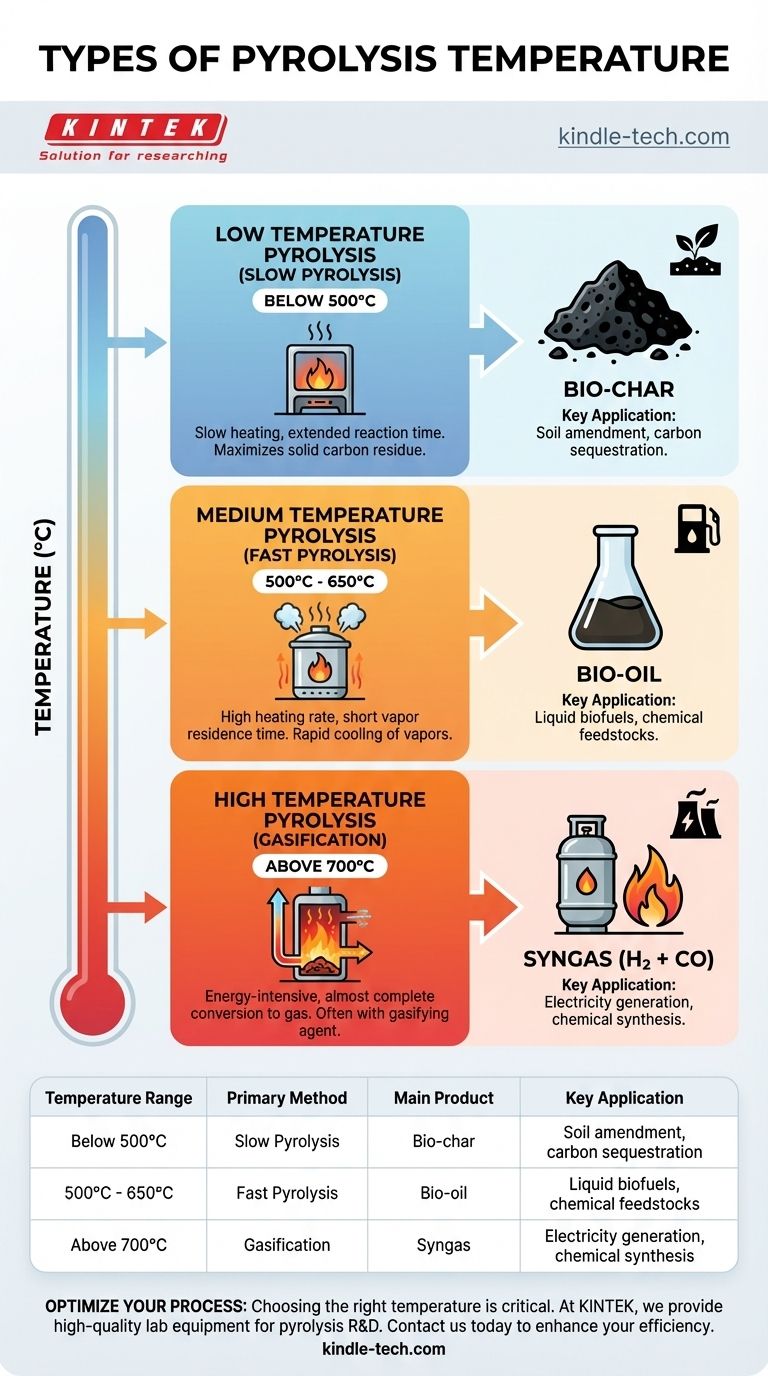

In der Praxis werden Pyrolyse-Reaktionen basierend auf der Betriebstemperatur in drei Hauptmethoden eingeteilt: niedrig, mittel und hoch. Diese Klassifizierung ist entscheidend, da die Temperatur der wichtigste Einzelfaktor für die Bestimmung der Endprodukte des Prozesses ist, sei es fest, flüssig oder gasförmig.

Die Wahl der Pyrolysetemperatur ist kein geringfügiges Detail; sie ist eine strategische Entscheidung, die das chemische Ergebnis bestimmt. Niedrigere Temperaturen begünstigen die Produktion von fester Biokohle, während höhere Temperaturen die Materialien vollständiger zersetzen, um wertvolle Bioöle und brennbares Synthesegas zu liefern.

Die grundlegende Rolle der Temperatur

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstofffreien Umgebung. Die Temperatur wirkt als Motor dieser Umwandlung und steuert sowohl die Reaktionsgeschwindigkeit als auch die Art der gebildeten Moleküle.

Wie die Temperatur das Ergebnis steuert

Bei niedrigeren Temperaturen ist genügend Energie vorhanden, um schwächere chemische Bindungen aufzubrechen, wodurch flüchtige Bestandteile ausgetrieben werden, aber ein Großteil des Kohlenstoffgerüsts intakt bleibt. Dies führt zu einem hohen Ertrag an fester Biokohle.

Wenn die Temperaturen steigen, steht mehr Energie zur Verfügung, um größere organische Moleküle in kleinere, kondensierbare Dämpfe zu spalten. Wenn diese Dämpfe abgekühlt werden, bilden sie eine Flüssigkeit, die als Bioöl bekannt ist.

Bei sehr hohen Temperaturen ist das thermische Cracken so intensiv, dass fast die gesamte organische Substanz in die einfachsten, stabilsten gasförmigen Moleküle zerlegt wird. Dies erzeugt ein Gemisch, das als Synthesegas (Synthesis Gas) bezeichnet wird.

Eine Aufschlüsselung der Pyrolysetemperaturbereiche

Obwohl die genauen Werte je nach Ausgangsmaterial und Technologie variieren, bieten die Klassifizierungen einen zuverlässigen Rahmen für das Verständnis des Prozesses und seiner erwarteten Produkte.

Pyrolyse bei niedriger Temperatur (langsame Pyrolyse)

Dieser Prozess wird typischerweise bei Temperaturen unter 500 °C durchgeführt und verwendet eine langsame Aufheizrate. Die verlängerte Reaktionszeit und der geringere Energieeintrag maximieren die Produktion eines festen Kohlenstoffrückstands.

Das Hauptprodukt ist Biokohle, ein stabiles, kohlenstoffreiches Material. Dieser Prozess wird oft für die Abfallwirtschaft und die Herstellung von Bodenverbesserungsmitteln für die Landwirtschaft bevorzugt.

Pyrolyse bei mittlerer Temperatur (schnelle Pyrolyse)

Dies ist die gängigste Methode zur Herstellung flüssiger Kraftstoffe und wird in einem Bereich von etwa 500 °C bis 650 °C durchgeführt. Sie erfordert eine sehr hohe Aufheizrate und eine kurze Verweilzeit der Dämpfe.

Diese Bedingungen sind optimiert, um Biomasse in Dämpfe zu zersetzen, die bei schneller Abkühlung (Quenchen) die maximale Ausbeute an Bioöl ergeben. Bioöl kann zu Kraftstoffen für den Transport aufgerüstet oder zur Herstellung von Spezialchemikalien verwendet werden.

Pyrolyse bei hoher Temperatur (Vergasung)

Dieser energieintensive Prozess, der bei Temperaturen über 700 °C abläuft, zielt darauf ab, das Ausgangsmaterial fast vollständig in Gas umzuwandeln. Dies wird oft als Vergasung bezeichnet, insbesondere wenn ein Vergasungsmittel wie Dampf hinzugefügt wird.

Das Hauptprodukt ist Synthesegas, ein Gemisch aus Wasserstoff (H₂) und Kohlenmonoxid (CO). Synthesegas ist ein vielseitiger Brennstoff, der zur Stromerzeugung verbrannt oder als chemischer Baustein zur Herstellung von Kraftstoffen und Chemikalien verwendet werden kann.

Verständnis der wichtigsten Kompromisse

Die Wahl eines Temperaturbereichs beinhaltet einen direkten Kompromiss zwischen Energieeinsatz, betrieblicher Komplexität und dem Wert des gewünschten Endprodukts.

Energie vs. Produktwert

Prozesse bei hohen Temperaturen erfordern deutlich mehr Energie zur Aufrechterhaltung, liefern aber hochwertiges Synthesegas, das sehr energiedicht ist. Die Pyrolyse bei niedriger Temperatur ist weniger energieintensiv, liefert aber Biokohle, ein Produkt, dessen Wert in der Landwirtschaft und nicht als hochdichter Kraftstoff liegt.

Ausrüstung und Komplexität

Die schnelle Pyrolyse zur Bioölproduktion erfordert hochentwickelte Reaktoren, die extrem schnelles Aufheizen und Quenchen ermöglichen. Dies erhöht die Kapital- und Betriebskosten im Vergleich zu den einfacheren Reaktoren, die für die langsame Produktion von Kohle bei niedrigen Temperaturen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Zielprodukt sollte die Temperatur und den Prozess bestimmen, den Sie wählen.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung oder Bodenverbesserung liegt: Verwenden Sie Pyrolyse bei niedriger Temperatur (langsam), um die Ausbeute an stabiler Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Biokraftstoffs oder chemischen Ausgangsmaterials liegt: Verwenden Sie Pyrolyse bei mittlerer Temperatur (schnell), um die Produktion von Bioöl zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung oder der Herstellung von Synthesegas liegt: Verwenden Sie Pyrolyse bei hoher Temperatur, um das Ausgangsmaterial fast vollständig in wertvolles Synthesegas umzuwandeln.

Letztendlich ist die Temperatur der wichtigste Hebel, den Sie betätigen können, um die Pyrolyse-Reaktion in Richtung der Produkte zu lenken, die Ihr Ziel am besten erfüllen.

Zusammenfassungstabelle:

| Temperaturbereich | Hauptmethode | Hauptprodukt | Schlüsselanwendung |

|---|---|---|---|

| Unter 500°C | Langsame Pyrolyse | Biokohle | Bodenverbesserung, Kohlenstoffabscheidung |

| 500°C - 650°C | Schnelle Pyrolyse | Bioöl | Flüssige Biokraftstoffe, chemische Ausgangsstoffe |

| Über 700°C | Vergasung | Synthesegas | Stromerzeugung, chemische Synthese |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die Wahl der richtigen Temperatur ist entscheidend für die Maximierung Ihrer Ausbeute an Biokohle, Bioöl oder Synthesegas. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Pyrolyse-Forschung und -Entwicklung zugeschnitten sind. Egal, ob Sie vom Labor- in den Pilotmaßstab wechseln oder präzise Temperaturregelsysteme benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung für Ihr spezifisches Ausgangsmaterial und Ihre Produktziele.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseeffizienz und Ihren Output verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas