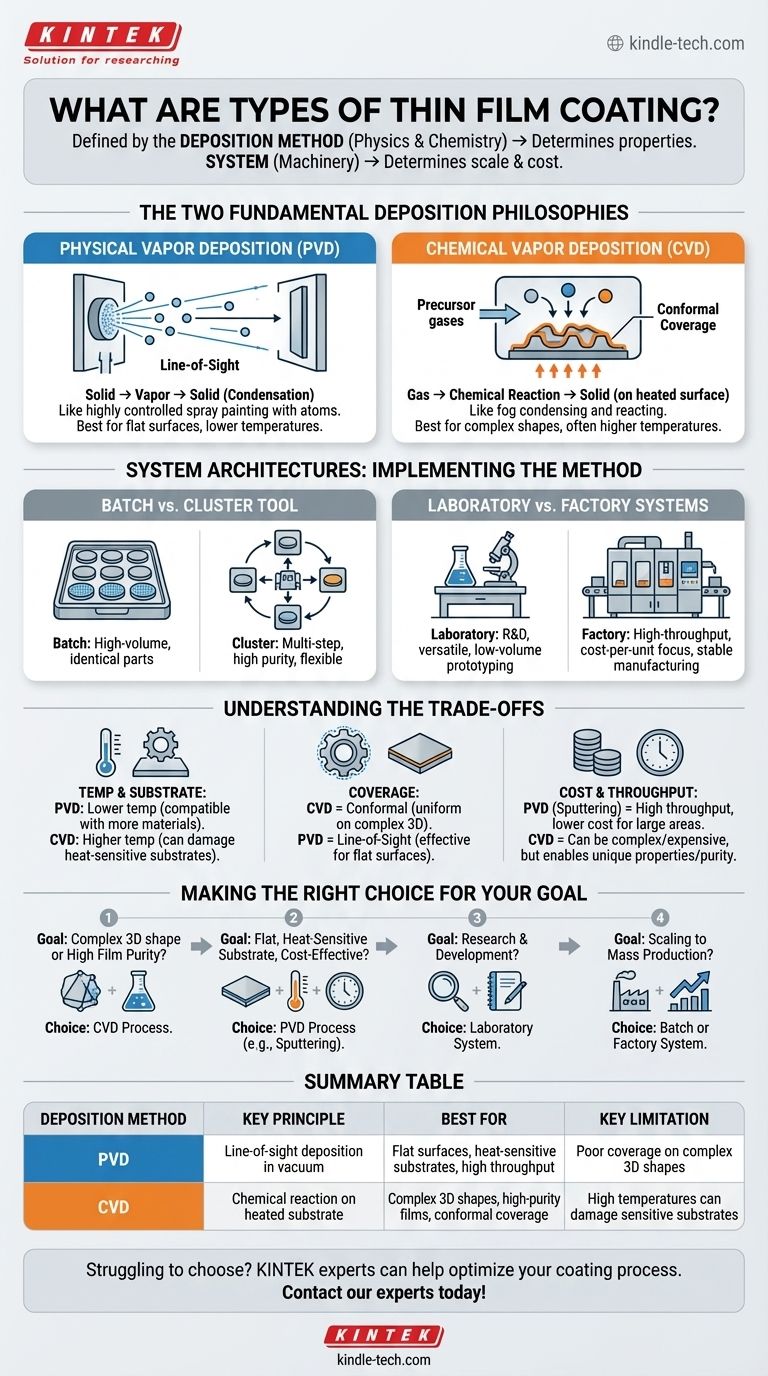

Im Kern wird eine "Art" der Dünnschichtbeschichtung dadurch definiert, wie sie hergestellt wird. Während die Maschinen nach Größe und Durchsatz kategorisiert werden können, liegt die grundlegende Unterscheidung in der Abscheidungsmethode, die hauptsächlich in zwei Kategorien fällt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Diese Methoden bestimmen die Eigenschaften, die Leistung und die Eignung des Films für Ihre spezifische Anwendung.

Die wichtigste Erkenntnis ist die Unterscheidung zwischen der Abscheidungsmethode (der Physik und Chemie der Filmherstellung) und dem Abscheidungssystem (der Maschine, die die Methode ausführt). Ihre Wahl der Methode bestimmt die Eigenschaften des Films, während das System den Umfang und die Kosten der Produktion bestimmt.

Die zwei grundlegenden Abscheidungsphilosophien

Die Welt der Dünnschichtbeschichtungen basiert auf zwei primären Ansätzen zur Abscheidung von Material auf einem Substrat. Das Verständnis dieser Unterscheidung ist der erste Schritt zu einer fundierten Entscheidung.

Physikalische Gasphasenabscheidung (PVD)

Die Physikalische Gasphasenabscheidung (PVD) ist ein Prozess, bei dem ein festes Material physikalisch in einen Dampf umgewandelt, durch ein Vakuum transportiert und als dünner Film auf einem Substrat kondensiert wird. Stellen Sie es sich wie eine hochkontrollierte Form des Spritzlackierens vor, jedoch mit Atomen anstelle von Farbtröpfchen.

Das Material wird von einer festen Quelle "freigesetzt", am häufigsten durch Methoden wie Sputtern (Bombardierung der Quelle mit Ionen) oder thermische Verdampfung (Erhitzen der Quelle bis zur Verdampfung).

Da der Dampf geradlinig von der Quelle zum Substrat wandert, wird PVD als ein Sichtlinienverfahren betrachtet. Es eignet sich am besten für die Beschichtung flacher oder leicht gekrümmter Oberflächen.

Chemische Gasphasenabscheidung (CVD)

Die Chemische Gasphasenabscheidung (CVD) arbeitet nach einem grundlegend anderen Prinzip. Bei dieser Methode werden Prekursor-Gase in eine Kammer geleitet, wo sie auf der Oberfläche eines erhitzten Substrats reagieren und sich zersetzen, wodurch der gewünschte feste Film entsteht.

Stellen Sie sich eine heiße Oberfläche vor, die dazu führt, dass ein umgebender Nebel kondensiert und eine gleichmäßige Eisschicht bildet; CVD ist eine hochentwickelte Version dieses Konzepts.

Da die Prekursor-Gase um und in komplexe Geometrien fließen können, bietet CVD eine ausgezeichnete konforme Beschichtung. Dies bedeutet, dass es komplizierte, dreidimensionale Strukturen gleichmäßig beschichten kann, was ein erheblicher Vorteil gegenüber PVD ist.

Wie Abscheidungsmethoden implementiert werden: Systemarchitekturen

Die Abscheidungsmethode (PVD oder CVD) wird von einem Gerät ausgeführt. Die Architektur dieses Systems wird basierend auf Durchsatz, Forschungsbedarf und Fertigungsumfang gewählt.

Batch- vs. Cluster-Tool-Systeme

Batch-Systeme sind darauf ausgelegt, mehrere Substrate oder Wafer gleichzeitig in einer einzigen Kammer zu verarbeiten. Dies ist effizient für die hochvolumige Produktion identischer Teile.

Cluster-Tools hingegen sind Mehrkammersysteme, bei denen ein einzelnes Substrat von einem zentralen Roboter zwischen verschiedenen Prozesskammern bewegt wird. Dies ermöglicht komplexe, mehrstufige Beschichtungsprozesse ohne Unterbrechung des Vakuums, wodurch eine hohe Filmreinheit gewährleistet wird.

Labor- vs. Fabriksysteme

Labor- oder Tischsysteme sind kleine, flexible Werkzeuge, die für Forschung und Entwicklung (F&E) oder die Prototypenentwicklung in geringem Umfang konzipiert sind. Ihre Priorität liegt auf Vielseitigkeit und Experimentierfreudigkeit.

Fabrik- oder Stand-alone-Systeme sind großtechnische Industriemaschinen, die für die hochdurchsatzstarke, wiederholbare Fertigung optimiert sind. Diese Systeme priorisieren Kosten pro Einheit, Betriebszeit und Prozessstabilität gegenüber Flexibilität.

Die Kompromisse verstehen

Die Wahl einer Beschichtungsart bedeutet nicht, die "beste" zu finden, sondern die richtige für Ihr Ziel. Dies beinhaltet das Abwägen von Leistung, Materialverträglichkeit und Kosten.

Temperatur und Substratverträglichkeit

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben, was hitzeempfindliche Substrate wie Kunststoffe oder bestimmte Halbleiterbauelemente beschädigen kann.

PVD-Prozesse arbeiten im Allgemeinen bei viel niedrigeren Temperaturen, wodurch sie mit einer breiteren Palette von Materialien kompatibel sind.

Konforme Beschichtung vs. Sichtlinie

Wenn Sie ein komplexes Bauteil mit tiefen Gräben oder komplizierten Merkmalen gleichmäßig beschichten müssen, ist die konforme Natur von CVD oft eine Notwendigkeit.

Für flache Oberflächen wie Architekturglas, Solarzellen oder Bildschirme ist die Sichtlinienabscheidung von PVD hochwirksam und wirtschaftlich.

Kosten, Durchsatz und Komplexität

Im Allgemeinen sind PVD-Systeme (insbesondere Sputtern) für ihre Robustheit, ihren hohen Durchsatz und ihre geringeren Kosten für großflächige Beschichtungen bekannt, was sie zu einem Arbeitspferd vieler Industrien macht.

CVD kann aufgrund der Notwendigkeit, Prekursor-Gase zu handhaben, und oft höherer Temperaturen komplexer und teurer sein, ermöglicht aber die Herstellung von Filmen mit Eigenschaften und Reinheit, die PVD nicht erreichen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung sollten die ultimative Richtschnur für die Auswahl einer Dünnschichtbeschichtungsmethode und eines Systems sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form oder dem Erreichen einer hohen Filmreinheit liegt: Ein CVD-Verfahren ist aufgrund seiner konformen Beschichtung und chemischen Präzision wahrscheinlich die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung eines flachen, hitzeempfindlichen Substrats liegt: Ein PVD-Verfahren, wahrscheinlich Sputtern, bietet ein ausgezeichnetes Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein flexibles Laborsystem ermöglicht es Ihnen, mit verschiedenen Materialien und Prozessen zu experimentieren.

- Wenn Ihr Hauptaugenmerk auf der Skalierung zur Massenproduktion liegt: Ein dediziertes Batch- oder Fabriksystem wird erforderlich sein, um Durchsatz- und Kostenziele zu erreichen.

Letztendlich ist das Verständnis der Physik der Abscheidungsmethode der Schlüssel zur Vorhersage der endgültigen Eigenschaften Ihrer Dünnschichtbeschichtung.

Zusammenfassungstabelle:

| Abscheidungsmethode | Schlüsselprinzip | Am besten geeignet für | Wesentliche Einschränkung |

|---|---|---|---|

| PVD (Physical Vapor Deposition) | Sichtlinienabscheidung im Vakuum | Flache Oberflächen, hitzeempfindliche Substrate, hoher Durchsatz | Schlechte Beschichtung bei komplexen 3D-Formen |

| CVD (Chemical Vapor Deposition) | Chemische Reaktion auf einem erhitzten Substrat | Komplexe 3D-Formen, hochreine Filme, konforme Beschichtung | Hohe Temperaturen können empfindliche Substrate beschädigen |

Fällt es Ihnen schwer, die richtige Dünnschichtbeschichtung für Ihre Anwendung zu wählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen, von PVD- und CVD-Systemen in Forschungsqualität bis hin zu Hochdurchsatz-Produktionslösungen. Unser Team kann Sie bei der Auswahl der optimalen Methode und Ausrüstung für Ihr spezifisches Substrat, die gewünschten Filmeigenschaften und den Produktionsumfang beraten. Lassen Sie uns gemeinsam Ihren Beschichtungsprozess optimieren – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode