Zur Verhinderung von Korrosion sind Hochleistungsbeschichtungen wie Zirkoniumnitrid (ZrN), die mittels physikalischer Gasphasenabscheidung (PVD) aufgetragen werden, eine ausgezeichnete Wahl. Dieses Verfahren erzeugt eine extrem dichte und haltbare Barriere auf der Oberfläche eines Materials. Als Maßstab hat sich gezeigt, dass PVD ZrN über 1200 Stunden aggressiven Salzsprühtests standhält und damit viele Branchenanforderungen an Korrosionsbeständigkeit bei weitem übertrifft.

Die effektivste Korrosionsprävention ist nicht nur ein einzelnes Material, sondern eine Strategie. Das Ziel ist es, eine vollständige, porenfreie Barriere zu schaffen, die das darunter liegende Metall physisch von seiner korrosiven Umgebung trennt, und PVD ist eine hochentwickelte Methode, um dies zu erreichen.

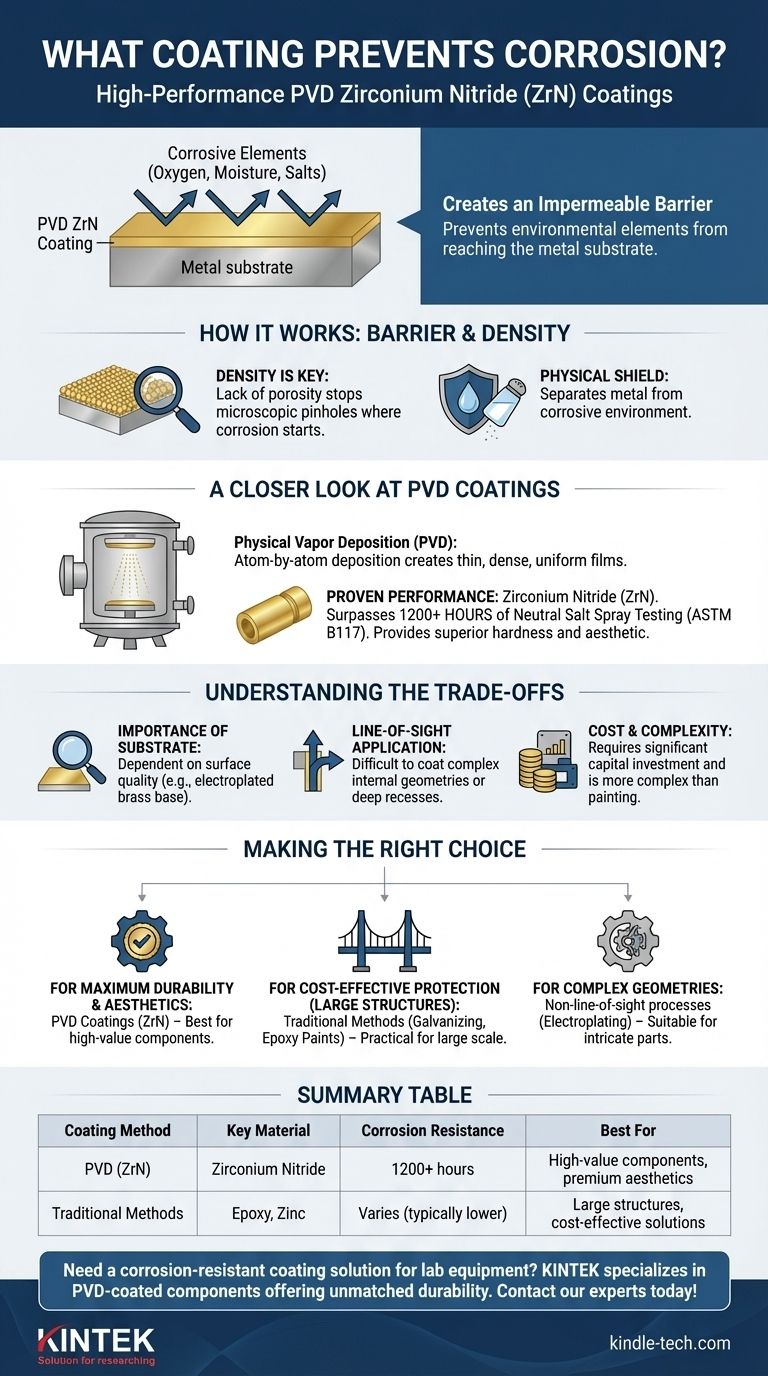

Wie Beschichtungen Korrosion grundlegend stoppen

Korrosion ist ein elektrochemischer Prozess, bei dem ein veredeltes Metall versucht, in einen stabileren chemischen Zustand, wie z. B. ein Erz, zurückzukehren. Die Aufgabe einer Beschichtung besteht darin, diesen Prozess zu unterbrechen.

Schaffung einer undurchlässigen Barriere

Die Hauptfunktion einer korrosionsbeständigen Beschichtung besteht darin, als physischer Schutzschild zu fungieren. Sie blockiert Umwelteinflüsse wie Sauerstoff, Feuchtigkeit und Salze daran, mit dem Metallsubstrat in Kontakt zu kommen.

Die entscheidende Rolle der Dichte

Die Wirksamkeit dieser Barriere hängt vollständig von der Dichte der Beschichtung und deren Fehlens von Porosität ab. Schon mikroskopisch kleine Nadelstiche können Initiationsstellen für Korrosion werden, die sich dann unter der Beschichtung ausbreiten und zu deren Versagen führen kann.

Ein genauerer Blick auf PVD-Beschichtungen

Die physikalische Gasphasenabscheidung (PVD) ist eine Familie von Verfahren zur Herstellung von Hochleistungsdünnschichten, die im Vergleich zu vielen traditionellen Methoden eine überlegene Korrosionsbeständigkeit bieten.

Was ist physikalische Gasphasenabscheidung (PVD)?

PVD ist ein Vakuumabscheidungsverfahren, bei dem ein fester Werkstoff in einer Vakuumkammer verdampft und auf einem Zielobjekt abgeschieden wird. Dieser atomweise Abscheidungsprozess erzeugt einen außergewöhnlich dünnen, aber dichten und fest haftenden Film.

Nachgewiesene Leistung: Zirkoniumnitrid (ZrN)

Zirkoniumnitrid (ZrN) ist eine spezielle Art von PVD-Beschichtung, die für ihr goldähnliches Aussehen, ihre Härte und ihre hervorragende Korrosionsbeständigkeit bekannt ist. Auf Substraten wie galvanisch beschichtetem Messing hat es sich gezeigt, dass es über 1200 Stunden neutralen Salzsprühtests (ASTM B117) standhält, einem branchenüblichen Maß für die Korrosionsleistung.

Warum PVD so effektiv ist

Der PVD-Prozess führt zu einer Filmstruktur, die hochgradig gleichmäßig und praktisch frei von der Porosität ist, die bei vielen anderen Beschichtungsarten vorkommt. Diese Dichte ist der Schlüsselgrund dafür, dass sie eine so robuste Barriere gegen korrosive Mittel bietet.

Verständnis der Kompromisse

Obwohl PVD sehr effektiv ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Die Bedeutung des Substrats

Die Leistung einer PVD-Beschichtung hängt stark von der Qualität der Oberfläche ab, auf die sie aufgebracht wird. Der Verweis auf „galvanisch beschichtetes Messing“ ist entscheidend; die zugrunde liegende Galvanisierung bietet eine glatte, kompatible und korrosionsbeständige Basisschicht, die die Leistung der endgültigen PVD-Schicht verbessert. Eine unsachgemäße Oberflächenvorbereitung führt zum Versagen jeder fortschrittlichen Beschichtung.

Sichtlinien-Anwendung

PVD ist ein „Sichtlinien“-Prozess. Das verdampfte Material bewegt sich in einer geraden Linie zum Substrat, was es schwierig macht, komplexe Innengeometrien oder tief liegende Bereiche gleichmäßig zu beschichten.

Kosten und Prozesskomplexität

PVD erfordert erhebliche Investitionen in Vakuumkammern und zugehörige Ausrüstung. Es ist ein komplexerer und oft kostspieligerer Prozess im Vergleich zu einfacheren Methoden wie Industrielackierung, Pulverbeschichtung oder Verzinkung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Korrosionsschutzstrategie hängt vollständig von den Anforderungen, der Umgebung und dem Budget Ihres Produkts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und einem erstklassigen Erscheinungsbild liegt: PVD-Beschichtungen wie ZrN sind eine branchenführende Wahl, insbesondere für hochwertige Komponenten, die Verschleiß und Umwelteinwirkungen widerstehen müssen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schutz für große, einfache Strukturen liegt: Traditionelle Methoden wie Feuerverzinkung oder spezielle Epoxidfarben können eine praktischere und wirtschaftlichere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Teilen mit komplexen Innengeometrien liegt: Prozesse, die keine Sichtlinie erfordern, wie Galvanisierung oder chemische Konversionsbeschichtungen, sind möglicherweise besser geeignet.

Die Wahl der richtigen Beschichtung besteht darin, die Stärken der Technologie mit Ihrem spezifischen betrieblichen Ziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Beschichtungsverfahren | Schlüsselmaterial | Korrosionsbeständigkeit (Salzsprühtest) | Am besten geeignet für |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Zirkoniumnitrid (ZrN) | 1200+ Stunden | Hochwertige Komponenten, erstklassige Ästhetik |

| Traditionelle Methoden (z. B. Lackierung, Verzinkung) | Epoxid, Zink | Variiert (typischerweise niedriger als PVD) | Große Strukturen, kostengünstige Lösungen |

Benötigen Sie eine korrosionsbeständige Beschichtungslösung für Ihre Laborgeräte? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-beschichteter Komponenten, die unübertroffene Haltbarkeit und Schutz bieten. Unsere Expertise stellt sicher, dass Ihre Laborwerkzeuge rauen Umgebungen standhalten, was die Langlebigkeit und Zuverlässigkeit erhöht. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Investitionen mit fortschrittlichen Beschichtungstechnologien schützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Maßgeschneiderte PTFE Teflon Teile Hersteller Korrosionsbeständiger Reinigungsständer Blumenkorb

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist CVD bei Nanomaterialien? Ein Leitfaden zur Herstellung hochreiner Materialien

- Was ist die CVD-Methode zur Herstellung von Nanomaterialien? Materialien Atom für Atom wachsen lassen

- Wie beeinflussen Massendurchflussregler (MFCs) die LDIP-Eigenschaften während CVD? Präzise isotrope Kohlenstoffsynthese erreichen

- Was ist der Wachstumsmechanismus von Graphen-CVD? Die Geheimnisse der Synthese von hochwertigen Filmen lüften

- Was ist der Druck für CVD-Graphen? Beherrschung des Schlüsselparameters für qualitativ hochwertiges Wachstum

- Welche Temperatur hat die LPCVD-Abscheidung? Ein Leitfaden für materialspezifische Bereiche

- Warum wird LPCVD eingesetzt? Für überlegene Gleichmäßigkeit und Reinheit von dünnen Schichten

- Welche Abscheidungstechnik wird für Metalle verwendet? Ein Leitfaden zu PVD-Methoden für die Dünnschichtbeschichtung