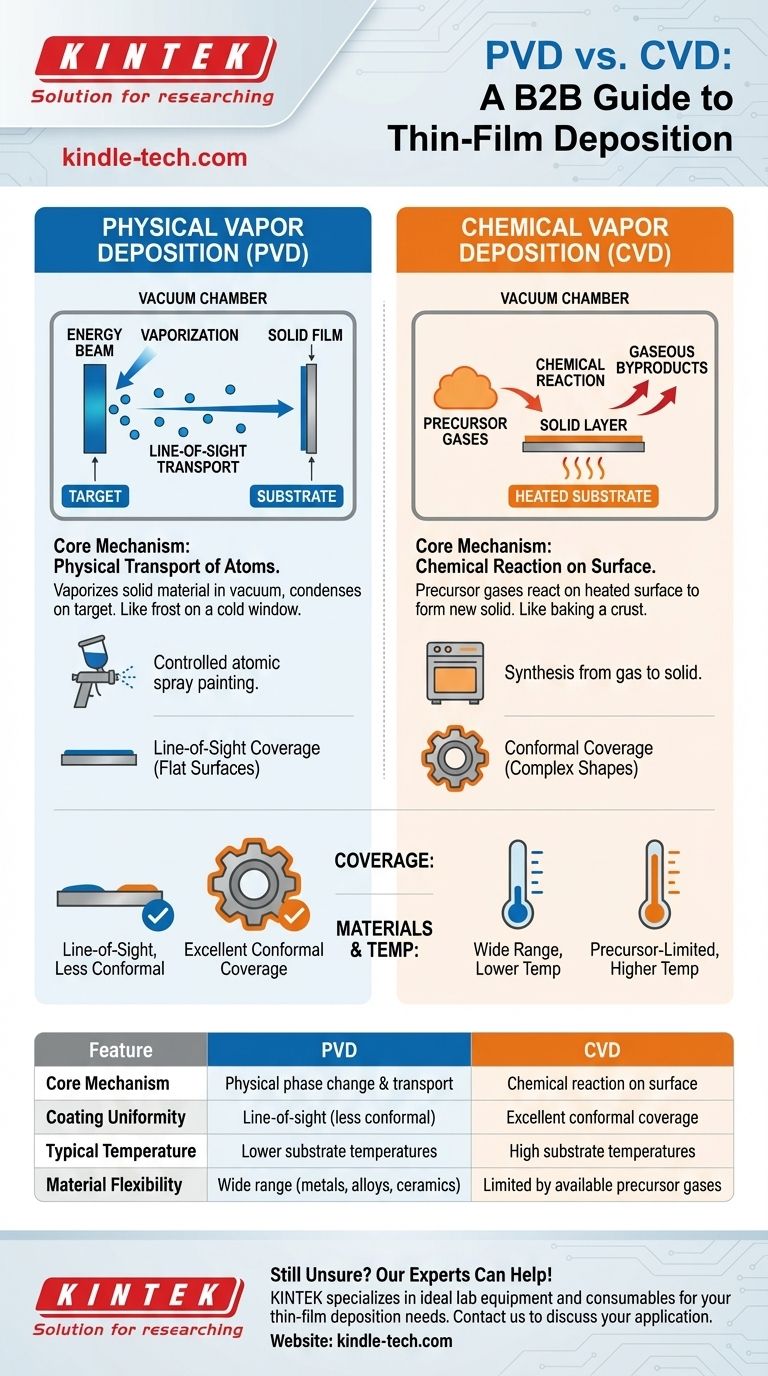

Im Kern sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD) zwei unterschiedliche Methoden zum Aufbringen von Hochleistungsdünnschichten auf eine Oberfläche. PVD ist ein physikalischer Prozess, bei dem ein festes Material in einem Vakuum verdampft und auf einem Ziel kondensiert, ähnlich wie Wasserdampf Frost an einem kalten Fenster bildet. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase in eine Kammer eingeführt werden und auf einer beheizten Oberfläche reagieren, um eine völlig neue feste Schicht zu bilden, wobei gasförmige Nebenprodukte zurückbleiben.

Der grundlegende Unterschied liegt darin, wie das Beschichtungsmaterial ankommt und sich auf der Oberfläche bildet. PVD transportiert Atome physisch von einer Quelle zum Substrat, während CVD chemische Reaktionen von Vorläufergasen nutzt, um eine neue Schicht direkt auf dem Substrat selbst wachsen zu lassen.

Der Kernmechanismus: Physikalisch vs. Chemisch

Um wirklich zu verstehen, welchen Prozess Sie anwenden sollten, müssen Sie deren grundlegende Unterschiede im Betrieb erfassen. Der Name jedes Prozesses ist der wichtigste Hinweis.

Wie PVD funktioniert: Ein direkter Transfer

Die physikalische Gasphasenabscheidung ist im Grunde ein Phasenwechselprozess. Sie bewegt Material von einer festen Quelle zu einem festen Film auf Ihrem Bauteil.

Der Prozess beinhaltet das Platzieren eines festen Quellmaterials (des „Targets“) und des zu beschichtenden Bauteils (des „Substrats“) in einer Vakuumkammer. Eine hochenergetische Quelle, wie ein Elektronenstrahl oder Ionenbeschuss, verdampft Atome vom Target. Diese verdampften Atome bewegen sich geradlinig durch das Vakuum und kondensieren auf dem Substrat, wodurch ein dünner, fester Film entsteht.

Stellen Sie es sich wie eine hochkontrollierte Form des Spritzlackierens auf atomarer Ebene vor. Die „Farbe“ (verdampfte Atome) beschichtet nur die Oberflächen, die sie von der Quelle aus sehen kann.

Wie CVD funktioniert: Eine Schicht aus Gas aufbauen

Die chemische Gasphasenabscheidung ist ein Syntheseprozess. Sie bewegt nicht nur Material; sie erzeugt ein neues festes Material auf der Oberfläche des Substrats durch eine chemische Reaktion.

Bei dieser Methode werden ein oder mehrere flüchtige Vorläufergase in eine Vakuumkammer mit dem beheizten Substrat eingeführt. Die Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion oder Zersetzung der Gase direkt auf der heißen Oberfläche auszulösen. Diese Reaktion bildet die gewünschte feste Beschichtung und erzeugt gasförmige Nebenprodukte, die dann aus der Kammer gepumpt werden.

Dies ist eher vergleichbar mit dem Backen einer Kruste auf einem Stück Brot. Die Zutaten (Gase) umgeben das gesamte Teil, und die Kruste (Beschichtung) bildet sich überall dort, wo die Oberfläche heiß genug ist.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welcher Prozess „besser“ ist, sondern welcher für ein bestimmtes Ergebnis besser geeignet ist. Der Kernmechanismus jedes Prozesses schafft deutliche Vor- und Nachteile.

Konforme Beschichtung: Der CVD-Vorteil

Da die Vorläufergase bei CVD fließen und ein Bauteil umgeben können, ist die resultierende Beschichtung hochgradig konform. Das bedeutet, dass sie komplexe, dreidimensionale Formen, einschließlich Innenflächen und komplizierte Geometrien, gleichmäßig beschichten kann.

Direkte Abscheidung: Die PVD-Realität

PVD ist ein direkter Prozess. Das verdampfte Material bewegt sich auf einem geraden Weg, was bedeutet, dass es Schwierigkeiten hat, Hinterschneidungen, scharfe Ecken oder interne Kanäle ohne komplexe Teilerotation zu beschichten. Dies macht es ideal für die Beschichtung flacherer Oberflächen.

Material- und Temperaturbeschränkungen

CVD-Prozesse sind auf Materialien beschränkt, für die geeignete, stabile und flüchtige Vorläufergase existieren. Sie erfordern typischerweise auch sehr hohe Substrattemperaturen, um die chemischen Reaktionen anzutreiben, was empfindliche Materialien beschädigen kann.

PVD hingegen kann eine Vielzahl von Materialien abscheiden, einschließlich reiner Metalle, Legierungen und Keramiken, die keine gasförmigen Vorläufer haben. Während die Quelle sehr heiß ist, kann das Substrat oft bei einer niedrigeren Temperatur gehalten werden als bei traditionellen CVD-Prozessen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen, 3D-Form liegt: CVD ist die überlegene Wahl aufgrund ihrer hervorragenden konformen Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls, einer Legierung oder einer harten Keramik auf einer relativ flachen Oberfläche liegt: PVD bietet ausgezeichnete Kontrolle und Materialflexibilität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Ein Niedertemperatur-PVD-Prozess oder eine spezialisierte Variante wie Plasma-Enhanced CVD (PECVD) sollte untersucht werden.

Das Verständnis des grundlegenden Unterschieds zwischen diesen beiden leistungsstarken Techniken – physikalischer Transport versus chemische Reaktion – ist der erste Schritt zur Auswahl des optimalen Prozesses für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physikalischer Phasenwechsel und Transport | Chemische Reaktion auf der Oberfläche |

| Beschichtungsuniformität | Direkt (weniger konform) | Hervorragende konforme Beschichtung |

| Typische Temperatur | Niedrigere Substrattemperaturen | Hohe Substrattemperaturen |

| Materialflexibilität | Große Auswahl (Metalle, Legierungen, Keramiken) | Begrenzt durch verfügbare Vorläufergase |

Sind Sie sich immer noch unsicher, ob PVD oder CVD für Ihr Projekt das Richtige ist? Unsere Experten bei KINTEK können Ihnen helfen, diese komplexen Entscheidungen zu treffen. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Dünnschichtabscheidungsanforderungen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen