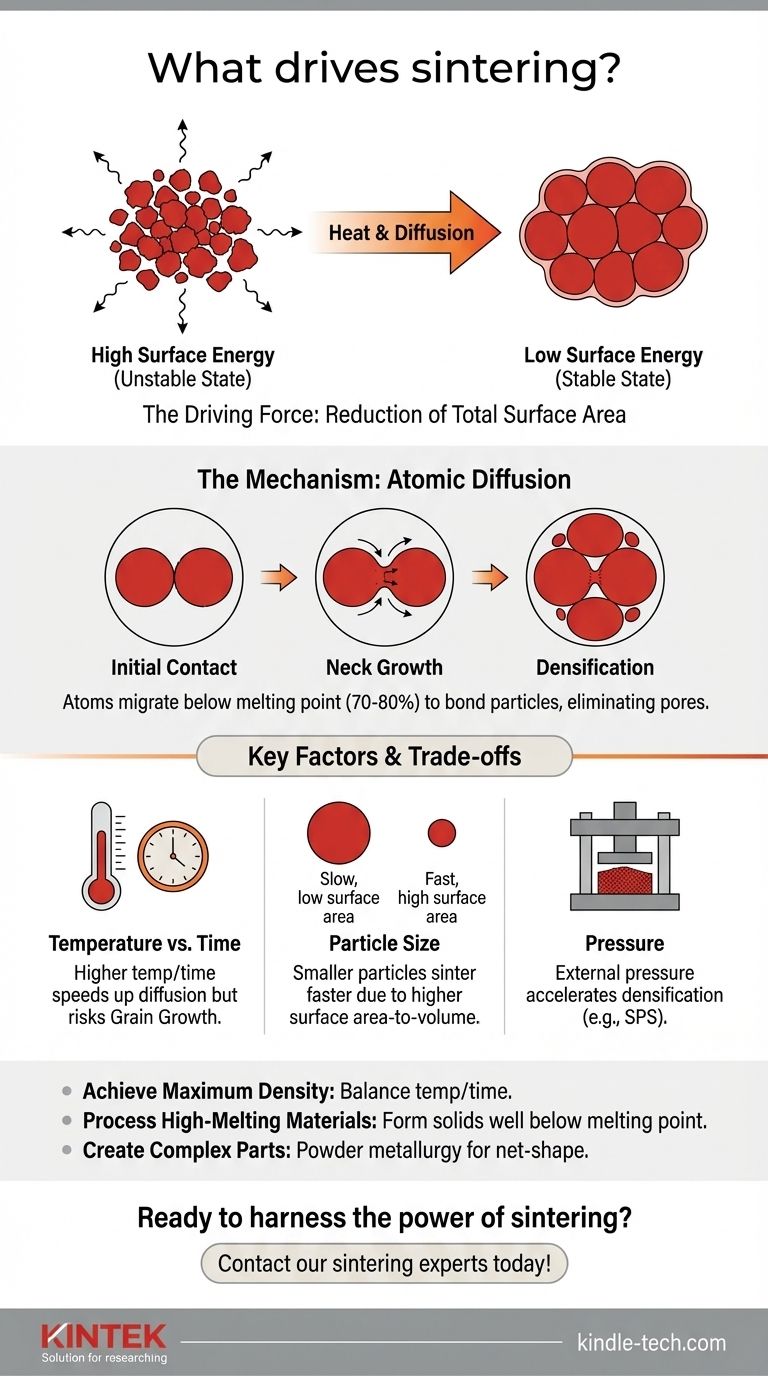

Im Kern ist die treibende Kraft für das Sintern die Reduzierung der Oberflächenenergie. Eine Ansammlung feiner Pulverpartikel besitzt eine immense Oberfläche, was einen thermodynamisch instabilen, energiereichen Zustand darstellt. Sintern ist der Prozess, bei dem sich das Material bei ausreichender Hitze so umordnet, dass diese Oberfläche minimiert wird, was zu einer dichten, festen Masse führt.

Sintern ist kein Schmelzprozess. Stattdessen nutzt es die natürliche Tendenz eines Materials, seine hohe Oberflächenenergie zu reduzieren. Wärme liefert die Energie, damit Atome über Partikelgrenzen diffundieren können, wodurch die Oberflächen zwischen ihnen beseitigt und die Partikel zu einer stärkeren, dichteren Struktur verbunden werden.

Das Kernprinzip: Minimierung der Oberflächenenergie

Warum Pulver ein energiereicher Zustand ist

Ein gegebenes Volumen an Material weist als feines Pulver eine weitaus größere Oberfläche auf als in Form eines einzigen festen Blocks. Diese überschüssige Oberfläche ist mit einem Energieüberschuss verbunden, ähnlich wie Oberflächenspannung kleine Wassertropfen dazu bringt, sich zu größeren zusammenzuschließen.

Dieser energiereiche Zustand ist von Natur aus instabil. Das System wird immer einen Weg zu einem niedrigeren, stabileren Energiezustand suchen, wenn ihm die Möglichkeit dazu gegeben wird.

Wie das Sintern den Weg ebnet

Das Sintern bietet diesen Weg durch die Anwendung von Wärme. Die thermische Energie aktiviert die atomare Bewegung und ermöglicht es dem System, sich neu zu konfigurieren, um die energiereichen Oberflächen zwischen den einzelnen Partikeln zu eliminieren.

Das Ergebnis ist die Bildung starker Bindungen dort, wo sich zuvor Leerraum befand, wodurch ein stabileres, energieärmeres und dichteres Endteil entsteht.

Der Mechanismus: Wie Atome das Material umformen

Die entscheidende Rolle der Temperatur

Das Sintern findet bei Temperaturen unterhalb des Schmelzpunktes des Materials statt, typischerweise bei etwa 70–80 % der Schmelztemperatur in Kelvin.

Dies ist ein entscheidender Unterschied. Das Material verflüssigt sich nicht. Stattdessen liefert die Wärme die kinetische Energie, die für die Bewegung, d. h. die Diffusion, der Atome im festen Zustand erforderlich ist.

Atomare Diffusion an Partikelgrenzen

Bei Sintertemperaturen werden die Atome mobil genug, um über die Grenzen zu wandern, an denen sich die Partikel berühren. Dieser Prozess wird als Festkörperdiffusion bezeichnet.

Zuerst bilden sich an diesen Kontaktstellen „Hälse“. Wenn mehr Atome zu diesen Hälsen diffundieren, wachsen sie und ziehen die Zentren der Partikel näher zusammen.

Die Stufen der Verdichtung

Diese atomare Wanderung führt zu einer vorhersagbaren Umwandlung des losen Pulverpresslings:

- Erste Bindung: Partikel verschmelzen zunächst an ihren Kontaktpunkten.

- Halswachstum: Die Kontaktflächen wachsen, wodurch die Bindungsfestigkeit zwischen den Partikeln zunimmt.

- Poreneliminierung: Die leeren Räume (Poren) zwischen den Partikeln werden isoliert und beginnen zu schrumpfen, während Material zur Füllung diffundiert.

- Gesamtschrumpfung: Wenn die Poren beseitigt werden, schrumpft das gesamte Bauteil und seine Dichte nimmt erheblich zu.

Verständnis der Kompromisse und Schlüsselfaktoren

Temperatur vs. Zeit

Eine höhere Sintertemperatur kann den Diffusionsprozess dramatisch beschleunigen und zu einer schnelleren Verdichtung führen. Übermäßig hohe Temperaturen oder lange Haltezeiten können jedoch zu unerwünschtem Korngrenzenwachstum führen, was die mechanischen Eigenschaften des Materials, wie Festigkeit und Zähigkeit, negativ beeinflussen kann.

Der Einfluss der Partikelgröße

Die treibende Kraft für das Sintern ist bei kleineren Partikeln stärker. Feinere Pulver weisen ein höheres Verhältnis von Oberfläche zu Volumen auf, was einen größeren thermodynamischen Anreiz zur Reduzierung der Oberflächenenergie schafft.

Folglich können feinere Pulver bei niedrigeren Temperaturen und für kürzere Zeiten gesintert werden als gröbere Pulver.

Die Rolle des Drucks

Obwohl nicht immer erforderlich, kann das Anlegen von äußerem Druck den Sinterprozess erheblich unterstützen. Druck presst die Partikel näher zusammen und beschleunigt so den Diffusions- und Verdichtungsprozess.

Techniken wie das Funkenplasmasondern (SPS) oder das Warmpressen nutzen sowohl Hitze als auch Druck, um sehr schnell hohe Dichten zu erreichen, was besonders für fortschrittliche Materialien nützlich ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der treibenden Kraft hinter dem Sintern ermöglicht es Ihnen, den Prozess zu steuern, um spezifische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie müssen Temperatur und Zeit sorgfältig ausbalancieren, um die Porosität zu beseitigen, ohne ein übermäßiges Kornwachstum zu verursachen, das die mechanischen Eigenschaften beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt liegt: Das Sintern ist die wesentliche Technik, da es Ihnen ermöglicht, feste Teile (aus Materialien wie Wolfram oder Keramiken) bei Temperaturen weit unter ihren unpraktischen Schmelzpunkten herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Fertigteile liegt: Die Pulvermetallurgie, die im Sintern gipfelt, ist eine äußerst effektive Methode zur Herstellung von Komponenten mit minimalem Bedarf an Nachbearbeitung.

Durch die Steuerung dieser Parameter steuern Sie im Grunde die Geschwindigkeit, mit der ein Material seinen energieärmeren Zustand anstrebt.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle beim Sintern |

|---|---|

| Reduzierung der Oberflächenenergie | Die primäre treibende Kraft; das System strebt einen niedrigeren Energiezustand an. |

| Temperatur | Liefert Energie für die atomare Diffusion (typischerweise 70–80 % des Schmelzpunkts). |

| Partikelgröße | Kleinere Partikel sintern schneller und bei niedrigeren Temperaturen aufgrund der größeren Oberfläche. |

| Druck | Beschleunigt die Verdichtung, indem Partikel näher zusammengepresst werden. |

Sind Sie bereit, die Kraft des Sinterns für Ihre Materialien zu nutzen?

Bei KINTEK sind wir auf die Laborgeräte und Verbrauchsmaterialien spezialisiert, die Sie benötigen, um Ihre Sinterprozesse zu perfektionieren. Ob Sie neue Materialien entwickeln oder die Produktion optimieren, unsere Expertise und Lösungen können Ihnen helfen, maximale Dichte, überlegene Festigkeit und komplexe Fertigteile zu erzielen. Lassen Sie uns besprechen, wie wir die Ziele Ihres Labors unterstützen können.

Kontaktieren Sie noch heute unsere Sinterexperten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- What critical conditions does a vacuum hot press sintering furnace provide for the densification of Al2O3/ZrO2 gradient ceramic tool materials?

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- What technical advantages does a vacuum hot pressing sintering furnace provide for the fabrication of Fe-Ni/Zr2P2WO12 composites?

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen

- How does a vacuum hot press sintering furnace facilitate a high-quality bond between a high-entropy alloy coating and a low-carbon steel substrate?