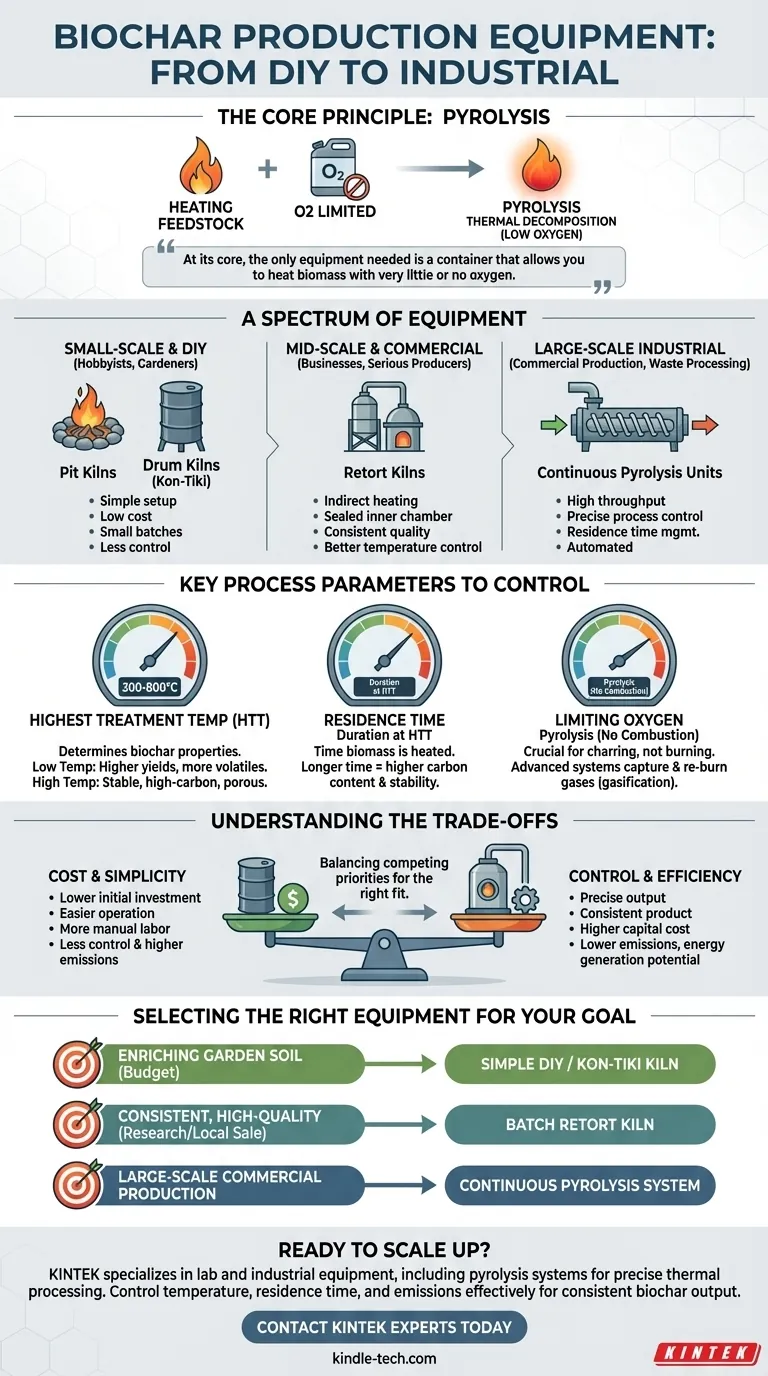

Im Grunde genommen besteht die einzige Ausrüstung, die zur Herstellung von Pflanzenkohle benötigt wird, aus einem Behälter, in dem Sie organisches Material (Biomasse) bei sehr geringem oder keinem Sauerstoff erhitzen können. Die spezifische Ausrüstung, die Sie wählen, variiert jedoch drastisch je nach Ihrem beabsichtigten Maßstab, Budget und der gewünschten Qualität, von einfachen Gruben im Hinterhof bis hin zu hochentwickelten industriellen Reaktoren.

Bei der Wahl der Ausrüstung für Pflanzenkohle geht es nicht darum, die eine „beste“ Maschine zu finden. Es geht darum, den Kompromiss zwischen Produktionsmaßstab, Kosten und dem Kontrollniveau zu verstehen, das erforderlich ist, um ein Endprodukt mit den spezifischen Eigenschaften zu erzeugen, die Sie benötigen.

Das Kernprinzip: Was jede Pflanzenkohleausrüstung leisten muss

Alle Pflanzenkohle wird durch einen Prozess namens Pyrolyse hergestellt. Dies ist einfach die thermische Zersetzung von Biomasse in einer sauerstoffarmen Umgebung. Jede Ausrüstung, unabhängig von ihrer Komplexität, muss so konzipiert sein, dass sie dieses grundlegende Ziel erreicht.

### Erhitzen des Einsatzmaterials

Die Hauptfunktion jedes Pflanzenkohleofens oder Reaktors besteht darin, das Einsatzmaterial – wie Holzschnitzel, Ernterückstände oder Gülle – auf eine Zieltemperatur zu erhitzen. Diese Temperatur ist ein kritischer Faktor, der die endgültigen Eigenschaften der Pflanzenkohle bestimmt.

### Begrenzung des Sauerstoffs

Wenn während des Erhitzens zu viel Sauerstoff vorhanden ist, verbrennt die Biomasse einfach zu Asche durch Verbrennung. Pflanzenkohleausrüstung muss den Luftstrom einschränken, um sicherzustellen, dass stattdessen eine Pyrolyse stattfindet. Dies ist das wichtigste Designelement, das einen Pflanzenkohleofen von einer einfachen Feuerstelle unterscheidet.

Ein Spektrum an Ausrüstung: Von DIY bis Industrie

Die Technologie zur Herstellung von Pflanzenkohle existiert auf einem breiten Spektrum, mit zugänglichen Optionen für nahezu jedes Ziel.

### Kleinmaßstäbliche & DIY-Methoden

Für Gärtner, Hobbyisten oder Kleinbauern kann die Produktion mit minimalem Aufwand erreicht werden. Diese Methoden priorisieren Einfachheit und niedrige Kosten gegenüber Präzision.

- Grubenöfen (Pit Kilns): Bei dieser alten Methode wird eine Grube gegraben, ein Feuer entfacht und das Pflanzenmaterial schichtweise so eingebracht, dass das verkohlende Material am Boden nur wenig Sauerstoff erhält.

- Trommelöfen (Kon-Tiki): Diese werden oft aus modifizierten Metallfässern oder speziell angefertigten Stahlkegeln hergestellt. Sie verwenden ein „von oben angezündetes“ Feuer, das eine Flammenkappe erzeugt, die verhindert, dass Sauerstoff in die darunter liegende Biomasse gelangt, während diese zu Kohle wird. Sie sind einfach und relativ effizient für kleine Chargen.

### Mittelgroße & Kommerzielle Systeme

Für Unternehmen oder ernsthafte Hersteller bieten spezielle Geräte eine weitaus bessere Kontrolle über das Endprodukt. Diese Systeme sind auf Konsistenz und höheren Durchsatz ausgelegt.

- Retortenöfen: Diese verwenden eine indirekte Heizmethode. Die Biomasse wird in einer inneren Kammer (der Retorte) versiegelt, während in einer separaten äußeren Kammer ein Feuer entfacht wird. Dieses Design trennt die Biomasse vollständig von Sauerstoff und Verbrennungsgasen und bietet eine hervorragende Kontrolle über den Prozess.

- Kontinuierliche Pyrolysesysteme: Systeme wie Schneckenpyrolyseöfen führen kontinuierlich Biomasse durch eine beheizte Kammer. Sie ermöglichen eine präzise Kontrolle über die Verweilzeit (wie lange das Material erhitzt wird) und die Temperatur und erzeugen ein sehr konsistentes Produkt im kommerziellen Maßstab.

Wichtige Prozessparameter, die Ihre Ausrüstung steuern muss

Wie die Referenzen hervorheben, wird der Wert von Pflanzenkohle durch ihre Eigenschaften bestimmt, die ein direktes Ergebnis des Produktionsprozesses sind. Die Fähigkeit Ihrer Ausrüstung, diese Variablen zu steuern, ist entscheidend.

### Höchste Behandlungstemperatur (HTT)

Die maximale Temperatur, die während der Pyrolyse erreicht wird, ist wohl die wichtigste Variable.

- Niedrige Temperaturen (300–450 °C): Führen zu höheren Ausbeuten an Pflanzenkohle, aber mit mehr verbleibenden flüchtigen Bestandteilen.

- Hohe Temperaturen (550–800 °C): Führen zu einer stabileren Pflanzenkohle mit höherem Kohlenstoffgehalt und größerer Porosität, jedoch in der Regel bei geringerer Gesamtausbeute. Fortschrittliche Geräte bieten eine präzise Temperaturkontrolle, um diese spezifischen Ergebnisse anzusteuern.

### Verweilzeit

Dies ist die Dauer, während der die Biomasse bei der höchsten Behandlungstemperatur gehalten wird. Längere Verweilzeiten können den Kohlenstoffgehalt und die Stabilität der Kohle weiter erhöhen. Kontinuierliche Systeme bieten die beste Kontrolle über diesen Parameter.

### Handhabung des Einsatzmaterials

Die Art und Vorbereitung Ihres Einsatzmaterials (z. B. Holzschnitzel vs. Stroh) beeinflusst den Prozess. Obwohl es nicht Teil des Ofens selbst ist, benötigen Sie möglicherweise unterstützende Geräte wie Holzhacker, Schredder oder Trockner, um das Einsatzmaterial für eine konsistente und effiziente Pyrolyse vorzubereiten.

Die Kompromisse verstehen

Die Wahl der Ausrüstung erfordert ein Abwägen konkurrierender Prioritäten. Es gibt keine perfekte Lösung, nur die richtige Lösung für ein bestimmtes Ziel.

### Kosten vs. Kontrolle

Einfache Trommelöfen sind kostengünstig, bieten aber nur begrenzte Kontrolle über die Temperatur und erzeugen mehr Rauch. Automatisierte, kontinuierliche Reaktoren bieten eine präzise Kontrolle zur Herstellung von „Designer-Kohlen“, erfordern jedoch erhebliche Anfangsinvestitionen.

### Emissionen vs. Einfachheit

Einfache, offene Methoden wie Gruben- oder Trommelöfen setzen Rauch frei, der Partikel und flüchtige organische Verbindungen (VOCs) enthält. Fortschrittlichere Systeme sind darauf ausgelegt, diese Gase abzufangen und zu verbrennen – ein Prozess, der als Vergasung bekannt ist –, was sowohl die Emissionen reduziert als auch zur Erzeugung von Energie genutzt werden kann, um den Prozess aufrechtzuerhalten.

### Batch- vs. Kontinuierlicher Betrieb

DIY- und viele Retortensysteme arbeiten in Chargen (Batches), bei denen der Ofen befüllt, betrieben, abgekühlt und entleert wird. Dies ist arbeitsintensiver. Industriesysteme sind typischerweise kontinuierlich und führen ständig Rohbiomasse zu und geben fertige Pflanzenkohle aus, was für die großtechnische kommerzielle Produktion unerlässlich ist.

Die richtige Ausrüstung für Ihr Ziel auswählen

Ihre Wahl der Ausrüstung sollte ausschließlich von Ihrem Hauptziel geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, Gartenerde kostengünstig anzureichern: Ein einfacher DIY-Trommelofen oder ein Kon-Tiki-Ofen ist ein ausgezeichneter und kostengünstiger Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von konsistenter, hochwertiger Pflanzenkohle für Forschung oder lokalen Verkauf liegt: Ein speziell angefertigter Batch-Retortenofen bietet die beste Balance zwischen Qualitätskontrolle und überschaubarem Investitionsaufwand.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Produktion oder der Abfallverarbeitung liegt: Ein kontinuierliches Schneckenpyrolysesystem oder ein Drehrohrofen ist erforderlich, um den erforderlichen Durchsatz und die Konsistenz zu erreichen.

Letztendlich ist die richtige Ausrüstung diejenige, die es Ihnen ermöglicht, Ihr spezifisches Ziel bei der Herstellung von Pflanzenkohle zu erreichen.

Zusammenfassungstabelle:

| Ausrüstungstyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| DIY Gruben-/Trommelöfen | Gärtner, Hobbyisten | Niedrige Kosten, einfache Einrichtung, kleine Chargen |

| Retortenöfen | Kommerzielle Hersteller | Bessere Temperaturkontrolle, gleichbleibende Qualität |

| Kontinuierliche Pyrolysesysteme | Großindustrieller Einsatz | Hoher Durchsatz, präzise Prozesskontrolle |

Bereit, Ihre Pflanzenkohleproduktion mit zuverlässigen, hochleistungsfähigen Geräten zu skalieren? KINTEK ist spezialisiert auf Labor- und Industrieanlagen, einschließlich Pyrolysesystemen und Reaktoren, die für die präzise thermische Verarbeitung entwickelt wurden. Ob Sie Forscher sind, der neue Pflanzenkohleformulierungen entwickelt, oder ein kommerzieller Hersteller, der einen konsistenten Ausstoß benötigt, unsere Lösungen helfen Ihnen, Temperatur, Verweilzeit und Emissionen effektiv zu kontrollieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Ziele für die Pflanzenkohleproduktion zu besprechen und herauszufinden, wie KINTEK Ihr Projekt vom Pilotversuch bis zur Produktion unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit