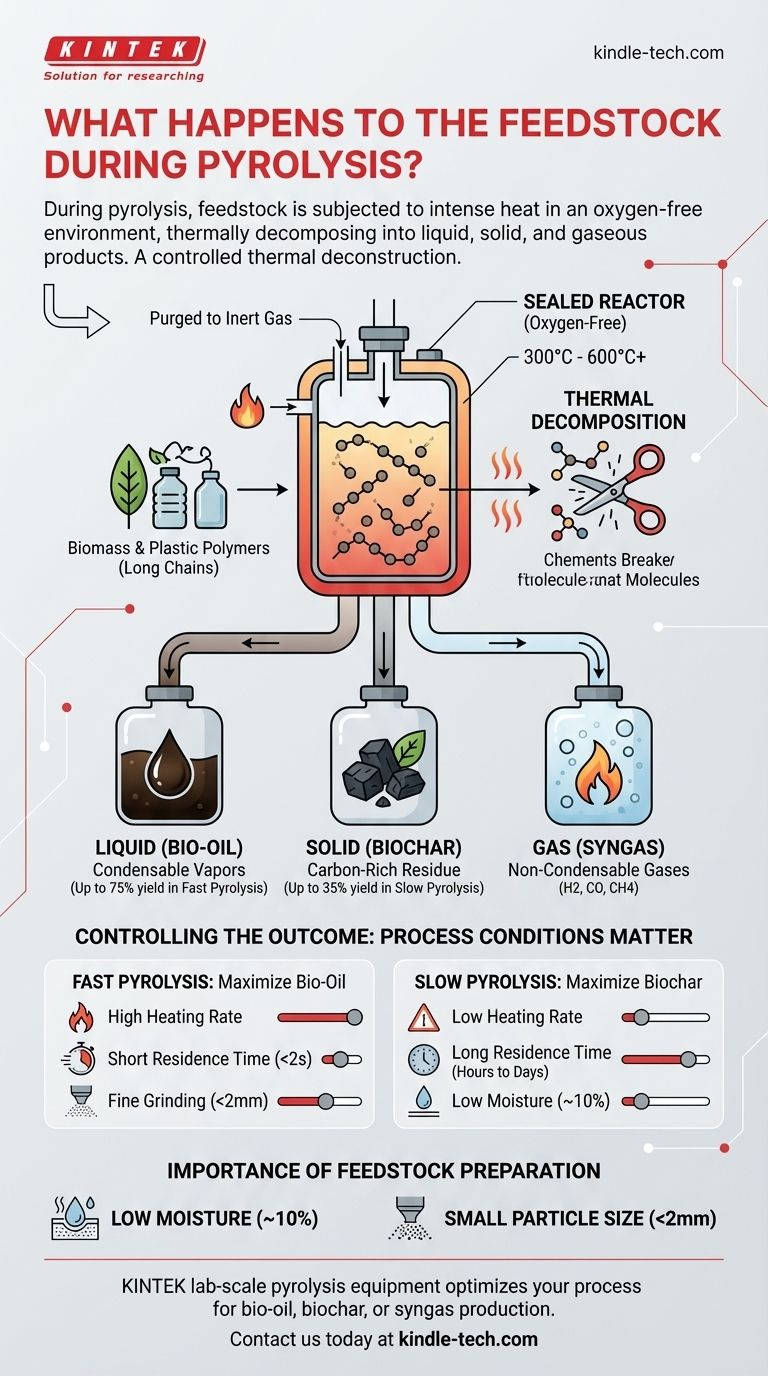

Während der Pyrolyse wird das Ausgangsmaterial intensiver Hitze in einer sauerstofffreien Umgebung ausgesetzt. Dieser Prozess verhindert, dass das Material verbrennt, und führt stattdessen dazu, dass seine chemische Struktur thermisch zerfällt und es in ein Gemisch aus flüssigen, festen und gasförmigen Produkten zerlegt wird.

Pyrolyse ist nicht bloßes Erhitzen; es ist eine kontrollierte thermische Dekonstruktion. Das Kernprinzip besteht darin, dass Sie durch präzise Steuerung von Temperatur und Aufheizrate das Endergebnis bestimmen können, indem Sie die Ausbeute wertvoller Produkte wie Bioöl, Biokohle oder Synthesegas aus dem Ausgangsmaterial priorisieren.

Der Kernmechanismus: Thermische Zersetzung ohne Sauerstoff

Schaffung der richtigen Umgebung

Das bestimmende Merkmal der Pyrolyse ist das Fehlen von Sauerstoff. Das Ausgangsmaterial wird in einen versiegelten Reaktor eingebracht, der mit einem Inertgas gespült wurde.

Diese anoxische Atmosphäre ist entscheidend. Ohne Sauerstoff kann das Material nicht verbrennen (kombustieren). Anstatt Energie als Wärme und Licht freizusetzen, wird die in dem Ausgangsmaterial gespeicherte chemische Energie in den resultierenden Produkten konserviert. Die Temperaturen liegen typischerweise zwischen 300 °C und über 600 °C.

Der anfängliche Abbau von Polymeren

Hitze wirkt wie eine chemische Schere. Die meisten organischen Ausgangsmaterialien, wie Biomasse oder Kunststoffe, bestehen aus großen, komplexen Polymeren (z. B. Zellulose, Lignin, Polyethylen).

Die intensive Hitze bricht die chemischen Bindungen, die diese langen Polymerketten zusammenhalten. Dieser als thermische Zersetzung oder Thermolys bezeichnete Prozess zersplittert sie in kleinere, flüchtigere Moleküle.

Die drei Hauptprodukte

Wenn die Polymere zerfallen, entsteht eine Mischung von Verbindungen. Diese werden nach ihrem Aggregatzustand nach dem Abkühlen getrennt.

- Flüssig (Bioöl): Ein Teil der flüchtigen Verbindungen sind kondensierbare Dämpfe. Beim Abkühlen bilden sie eine dunkle, viskose Flüssigkeit, die als Bioöl oder Pyrolyseöl bekannt ist und eine Quelle für Biokraftstoffe und Chemikalien sein kann.

- Fest (Biokohle): Das zurückbleibende stabile, kohlenstoffreiche feste Material wird als Biokohle bezeichnet. Es handelt sich um eine Form von Holzkohle mit Anwendungen in der Landwirtschaft und zur Kohlenstoffabscheidung.

- Gas (Synthesegas): Die nicht kondensierbaren Dauergase wie Wasserstoff, Kohlenmonoxid und Methan werden als Synthesegas gesammelt. Dieses Gas kann zur Erzeugung von Wärme oder Strom verbrannt werden, um den Pyrolyseprozess selbst anzutreiben.

Das Ergebnis steuern: Prozessbedingungen sind entscheidend

Das Verhältnis dieser drei Produkte ist nicht festgelegt. Es wird direkt durch die Prozessbedingungen gesteuert, sodass Sie das Ergebnis auf ein bestimmtes Ziel zuschneiden können.

Schnelle Pyrolyse für Bioöl

Um die Ausbeute an flüssigem Bioöl zu maximieren (bis zu 75 % nach Gewicht), verwendet man die schnelle Pyrolyse. Dies beinhaltet sehr hohe Aufheizraten und eine kurze Verweilzeit der Dämpfe im Reaktor (typischerweise weniger als 2 Sekunden). Das Ziel ist es, das Ausgangsmaterial schnell abzubauen und die Dämpfe abzuführen, bevor sie weiter zu Gas und Kohle zerfallen können.

Langsame Pyrolyse für Biokohle

Um die Ausbeute an festem Biokohle zu maximieren (etwa 35 %), verwendet man die langsame Pyrolyse. Dieser Prozess verwendet niedrigere Aufheizraten und viel längere Verweilzeiten (Stunden bis Tage). Dieses langsame „Kochen“ ermöglicht es mehr Kohlenstoff, sich zu stabilen, aromatischen Holzkohlenstrukturen umzulagern.

Die Bedeutung der Ausgangsmaterialvorbereitung

Die Effizienz und der Erfolg der Pyrolyse hängen stark von der korrekten Vorbereitung des Ausgangsmaterials ab, bevor es in den Reaktor gelangt.

Warum der Feuchtigkeitsgehalt entscheidend ist

Das Ausgangsmaterial muss relativ trocken sein, idealerweise mit einem Feuchtigkeitsgehalt von etwa 10 %. Jegliches Wasser im Ausgangsmaterial muss zu Dampf verdampft werden, was eine erhebliche Menge an Energie verbraucht und die Gesamtwärmeeffizienz des Prozesses verringert. Materialien mit hohem Feuchtigkeitsgehalt erfordern einen energieintensiven Vortrocknungsschritt.

Warum die Partikelgröße wichtig ist

Das Ausgangsmaterial muss ebenfalls zu kleinen Partikeln (z. B. unter 2 mm) zermahlen werden. Kleinere Partikel weisen ein viel höheres Oberfläche-zu-Volumen-Verhältnis auf. Dies ermöglicht eine schnelle und gleichmäßige Wärmeübertragung in das Material, was für die präzise Steuerung, die bei der schnellen Pyrolyse erforderlich ist, absolut unerlässlich ist.

Die Kompromisse verstehen

Variabilität des Ausgangsmaterials

Die genaue Zusammensetzung des Ausgangsmaterials hat einen massiven Einfluss auf die Endprodukte. Eine holzige Biomasse, die reich an Zellulose ist, liefert andere Ergebnisse als ein Kunststoffabfallstrom oder Klärschlamm. Der Prozess muss auf das spezifische verwendete Material abgestimmt werden.

Produktqualität und Aufbereitung

Die Rohprodukte der Pyrolyse sind nicht immer sofort einsatzbereit. Bioöl ist oft sauer, instabil und korrosiv und erfordert eine erhebliche und kostspielige „Aufbereitung“, um als direkter Kraftstoff verwendet werden zu können. Auch die Eigenschaften von Biokohle können stark variieren.

Energiebilanz

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen konstanten Energieeintrag erfordert, um die hohen Temperaturen aufrechtzuerhalten. Die für die Trocknung des Ausgangsmaterials und den Betrieb des Reaktors benötigte Energie muss geringer sein als der Energiewert der Produkte, damit der Prozess netto positiv ist.

Den Prozess auf Ihr Ziel abstimmen

Bevor Sie sich für einen Pyrolyseweg entscheiden, müssen Sie sich über Ihr primäres Ziel im Klaren sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Biokraftstoffe liegt: Verfolgen Sie die schnelle Pyrolyse und investieren Sie in Systeme zum Feinmahlen und intensiven Trocknen Ihres Ausgangsmaterials.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Bodenverbesserers oder der Kohlenstoffabscheidung liegt: Die langsame Pyrolyse ist der richtige Weg, da sie mehr Flexibilität bei der Partikelgröße bietet, aber dennoch einen niedrigen Feuchtigkeitsgehalt erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Energie vor Ort aus Abgasen liegt: Ein auf schnelle Pyrolyse oder Vergasung ausgerichteter Prozess maximiert die Synthesegasausbeute, die dann einen Generator antreiben kann.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, vielfältige Ausgangsmaterialien mit Präzision und Zweckmäßigkeit in wertvolle Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Prozessbedingung | Hauptziel | Schlüsselprodukt | Wesentliche Anforderung |

|---|---|---|---|

| Schnelle Pyrolyse | Maximierung der Flüssigkeitsausbeute | Bioöl (bis zu 75 %) | Hohe Aufheizrate, kurze Verweilzeit der Dämpfe, Feinmahlung (<2mm), geringe Feuchtigkeit (~10 %) |

| Langsame Pyrolyse | Maximierung der Feststoffausbeute | Biokohle (bis zu 35 %) | Niedrige Aufheizrate, lange Verweilzeit, geringe Feuchtigkeit (~10 %) |

| Gasorientiert | Maximierung von Energiegas | Synthesegas | Hohe Temperaturen, optimiert für nicht kondensierbare Gase |

Sind Sie bereit, Ihren Biomasse- oder Abfallstrom in wertvolle Ressourcen umzuwandeln?

Bei KINTEK sind wir auf Pyrolyseanlagen im Labormaßstab spezialisiert, die Ihnen die präzise Kontrolle bieten, die Sie zur Optimierung Ihres Prozesses für die Produktion von Bioöl, Biokohle oder Synthesegas benötigen. Unabhängig davon, ob Sie sich auf erneuerbare Energien, Kohlenstoffabscheidung oder nachhaltige Materialien konzentrieren, unsere Reaktoren sind darauf ausgelegt, Sie mit Effizienz und Zuverlässigkeit bei der Erreichung Ihrer spezifischen Ziele zu unterstützen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können. Lassen Sie uns gemeinsam Ihr Ausgangsmaterial in eine Chance verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg