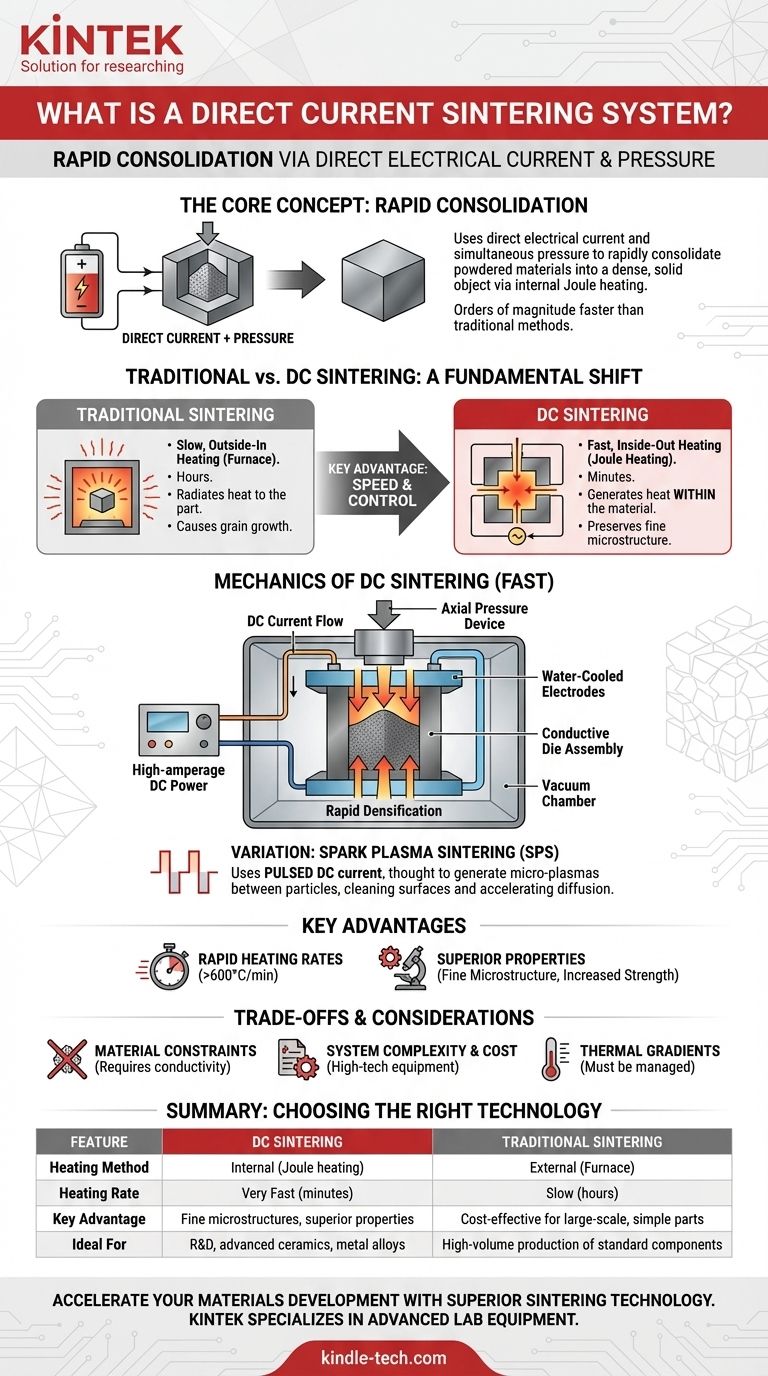

Im Kern ist ein Gleichstromsinterungssystem (DC-Sinterung) eine Fertigungstechnologie, die direkten elektrischen Strom und gleichzeitigen mechanischen Druck nutzt, um pulverförmige Materialien schnell zu einem dichten, festen Objekt zu konsolidieren. Durch das Leiten eines kontinuierlichen Stroms direkt durch eine leitfähige Form, die das Pulver enthält, erzeugt das System durch Joulesche Wärme eine intensive Wärme im Inneren, was Prozesszeiten ermöglicht, die um Größenordnungen schneller sind als bei herkömmlichen Methoden.

Während beim traditionellen Sintern Materialien langsam von außen nach innen mithilfe eines Ofens erhitzt werden, erhitzt die DC-Sinterung sie von innen nach außen mithilfe von Elektrizität. Dieser grundlegende Wandel ist der Schlüssel zu seinen Hauptvorteilen: beispiellose Geschwindigkeit und verbesserte Kontrolle über die Eigenschaften des Endmaterials.

Was ist Sintern? Ein grundlegendes Konzept

Um die DC-Sinterung zu verstehen, muss man zuerst das Sintern selbst verstehen. Es ist ein Eckpfeilerprozess in der Materialwissenschaft und Fertigung.

Das Ziel: Pulver verschmelzen, ohne sie zu schmelzen

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material durch Hitze und Druck. Entscheidend ist, dass dies geschieht, ohne das Material bis zur Verflüssigung zu schmelzen.

Die aufgebrachte Hitze und der Druck bewirken, dass Atome in den Partikeln des Materials über ihre Grenzen diffundieren, wodurch die Partikel miteinander verschmelzen und die porösen Räume dazwischen schrittweise beseitigt werden.

Traditionelle Sinterverfahren

Historisch wurde dies erreicht, indem ein vorgepresstes Teil für viele Stunden in einen Hochtemperaturofen gelegt wurde. Die Wärme strahlt langsam in das Teil ein und treibt den Diffusionsprozess voran. Diese Methode wird für alles verwendet, von Keramiken bis hin zur Pulvermetallurgie.

Die Mechanik der Gleichstromsinterung

Die DC-Sinterung, oft als Feldunterstützte Sintertechnologie (FAST) bezeichnet, verändert grundlegend, wie die erforderliche Wärme zugeführt wird.

Das Kernprinzip: Joulesche Wärme

Der definierende Mechanismus ist die Joulesche Wärme. Ein starker Gleichstrom wird durch die Graphitform geleitet, die das Pulvermaterial enthält.

Da die Form einen elektrischen Widerstand aufweist, erzeugt der Stromfluss immense Wärme – ähnlich wie die Heizspirale eines Elektroherdes. Diese Wärme wird innerhalb der Werkzeuganordnung selbst erzeugt, was eine extrem schnelle und direkte Erwärmung der Probe ermöglicht.

Wichtige Systemkomponenten

Ein typisches DC-Sinterungssystem ist komplexer als ein einfacher Ofen. Es integriert mehrere Schlüsselkomponenten:

- Eine axiale Druckvorrichtung zur Ausübung mechanischer Kraft.

- Wasserkühlte Elektroden zur Zufuhr von hohem Strom zur Form.

- Eine leitfähige Formanordnung, meist aus Graphit, zur Aufnahme des Pulvers.

- Ein DC-Netzteil, das in der Lage ist, sehr hohe Amperestärken zu liefern.

- Eine Vakuumkammer und ein Atmosphärenkontrollsystem zur Vermeidung von Oxidation.

Eine wichtige Variante: Funkenplasmasondern (SPS)

Während einige Systeme einen kontinuierlichen Gleichstrom verwenden, ist eine fortschrittlichere und häufigere Variante das Funkenplasmasondern (Spark Plasma Sintering, SPS).

SPS verwendet einen gepulsten Gleichstrom. Diese gepulste Anwendung erzeugt vermutlich Mikroplasmen zwischen den Pulverpartikeln, was hilft, die Partikeloberflächen zu reinigen und den Diffusions- und Verdichtungsprozess weiter zu beschleunigen.

Der Hauptvorteil: Geschwindigkeit und Kontrolle

Der Wechsel von externer Ofenheizung zu interner Joulescher Heizung bietet erhebliche Vorteile, die die Einführung der DC-Sinterung vorantreiben.

Direkte vs. Indirekte Erwärmung

Ein herkömmlicher Ofen muss eine ganze Kammer erhitzen und diese Wärme dann langsam durch Leitung und Strahlung auf das Material übertragen. Dies ist ineffizient und kann viele Stunden dauern.

Die DC-Sinterung erhitzt die Form und das Pulver direkt und erreicht Temperaturen über 1500 °C in nur wenigen Minuten. Dies ermöglicht extrem schnelle Aufheizraten, die oft 600 °C pro Minute übersteigen.

Auswirkungen auf die Materialeigenschaften

Dieser schnelle Prozesszyklus dient nicht nur der Zeitersparnis. Durch die Minimierung der Zeit, die ein Material bei hoher Temperatur verbringt, kann die DC-Sinterung unerwünschtes Kornwachstum verhindern.

Dies führt zu Materialien mit einer feineren Mikrostruktur, was sich oft in überlegenen mechanischen Eigenschaften wie erhöhter Festigkeit und Härte niederschlägt.

Die Abwägungen verstehen

Trotz ihrer Vorteile ist die DC-Sinterung keine universelle Lösung. Sie bringt spezifische Einschränkungen und Überlegungen mit sich.

Material- und Geometriebeschränkungen

Die Hauptanforderung ist die elektrische Leitfähigkeit. Der Prozess hängt davon ab, dass Strom durch die Formanordnung und in vielen Fällen durch das Pulver selbst fließt. Dies macht die Verarbeitung hochisolierender Materialien ohne spezielle Techniken schwierig.

Systemkomplexität und Kosten

Die Ausrüstung – die Hochstromnetzteile, Vakuumsysteme und robuste Pressrahmen erfordert – ist erheblich komplexer und teurer als ein Standard-Industrieofen.

Thermische Gradienten

Die extrem schnellen Aufheizraten können manchmal Temperaturunterschiede oder thermische Gradienten innerhalb der Probe erzeugen. Die Steuerung dieser Gradienten ist entscheidend, um ein gleichmäßiges, homogenes Endteil zu erhalten, insbesondere bei größeren Bauteilen.

Ist DC-Sintern das Richtige für Ihre Anwendung?

Die Wahl der richtigen Sintertechnologie hängt vollständig von Ihrem Endziel, Ihrem Material und Ihrem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentwicklung oder Prototyping liegt: Die DC-Sinterung ist ein unvergleichliches Werkzeug, mit dem Sie mehrere Experimente in der Zeit durchführen können, die für einen einzigen Ofenzyklus benötigt würde.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien mit feinen Mikrostrukturen liegt: Die Geschwindigkeit der DC-Sinterung ist unerlässlich, um nanoskalige Merkmale zu erhalten und überlegene Eigenschaften in Hochleistungskeramiken und Metalllegierungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher, nicht kritischer Teile liegt: Traditionelle Press-Sinter- oder ofenbasierte Verfahren bleiben wahrscheinlich die kostengünstigere Wahl.

Letztendlich ist das Verständnis des Grundprinzips der direkten Jouleschen Wärme der Schlüssel, um zu erkennen, wo diese leistungsstarke Technologie am besten eingesetzt werden kann.

Zusammenfassungstabelle:

| Merkmal | DC-Sinterung | Traditionelles Sintern |

|---|---|---|

| Heizmethode | Intern (Joulesche Wärme) | Extern (Ofen) |

| Aufheizrate | Sehr schnell (Minuten) | Langsam (Stunden) |

| Hauptvorteil | Feine Mikrostrukturen, überlegene Eigenschaften | Kosteneffizient für einfache Großserienteile |

| Ideal für | F&E, fortschrittliche Keramiken, Metalllegierungen | Massenproduktion von Standardkomponenten |

Sind Sie bereit, Ihre Materialentwicklung mit überlegener Sintertechnologie zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinterungssystemen. Unsere Expertise kann Ihnen helfen, schnelles Prototyping zu realisieren und Materialien mit verbesserten Eigenschaften herzustellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heißpressanlagen für Mo-Na-Legierungen? Gewährleistung von Präzision und Dichte.

- Wie wirkt sich die Vakuumumgebung in einem Heißpress-Sinterofen auf das Sintern von Hartmetall aus? Erreichen von 98 %+ relativer Dichte

- Was ist ein Pressenofen? Erreichen Sie überlegene Materialverdichtung und -leistung

- Wie wird ein K-Typ-Thermoelement während des Heißpressens von Metallverbundwerkstoffen zur präzisen Temperaturregelung eingesetzt?

- Was ist die Auswirkung der Druckerhöhung während des Sinterns im Warmpressen? Optimierung von Dichte, Zeit und Temperatur

- Was sind die Vorteile der Verwendung von Heißpress-Sinteranlagen? Maximierung der CoSb3-Leistung und der ZT-Werte

- Warum ist die präzise Temperaturregelung eines Vakuum-Heißpressungsofens für SiC/Al-Verbundwerkstoffe entscheidend? Optimierung der Bindung

- Welche zentralen Prozessbedingungen bietet eine Vakuum-Heißpresse? Herstellung von hochdichten Cu-SiC/Diamant-Verbundwerkstoffen