Im Wesentlichen ist eine Pelletieranlage eine Industrieanlage, die lose Rohstoffe aufnimmt und sie zu kleinen, dichten, gleichmäßigen Zylindern, den sogenannten Pellets, komprimiert. Dieser als Pelletierung bezeichnete Prozess wandelt Materialien wie Sägemehl, landwirtschaftliche Abfälle, Tierfuttermittelzutaten oder Kunststoffschrott grundlegend um, indem er sie unter intensivem Druck durch eine Stahlmatrize presst.

Der wahre Zweck einer Pelletieranlage besteht nicht nur darin, die Form eines Materials zu verändern. Es handelt sich um einen Mehrwertprozess, der geringdichte, inkonsistente und schwer zu handhabende Rohgüter in eine standardisierte, fließfähige und weitaus wertvollere Ware umwandelt.

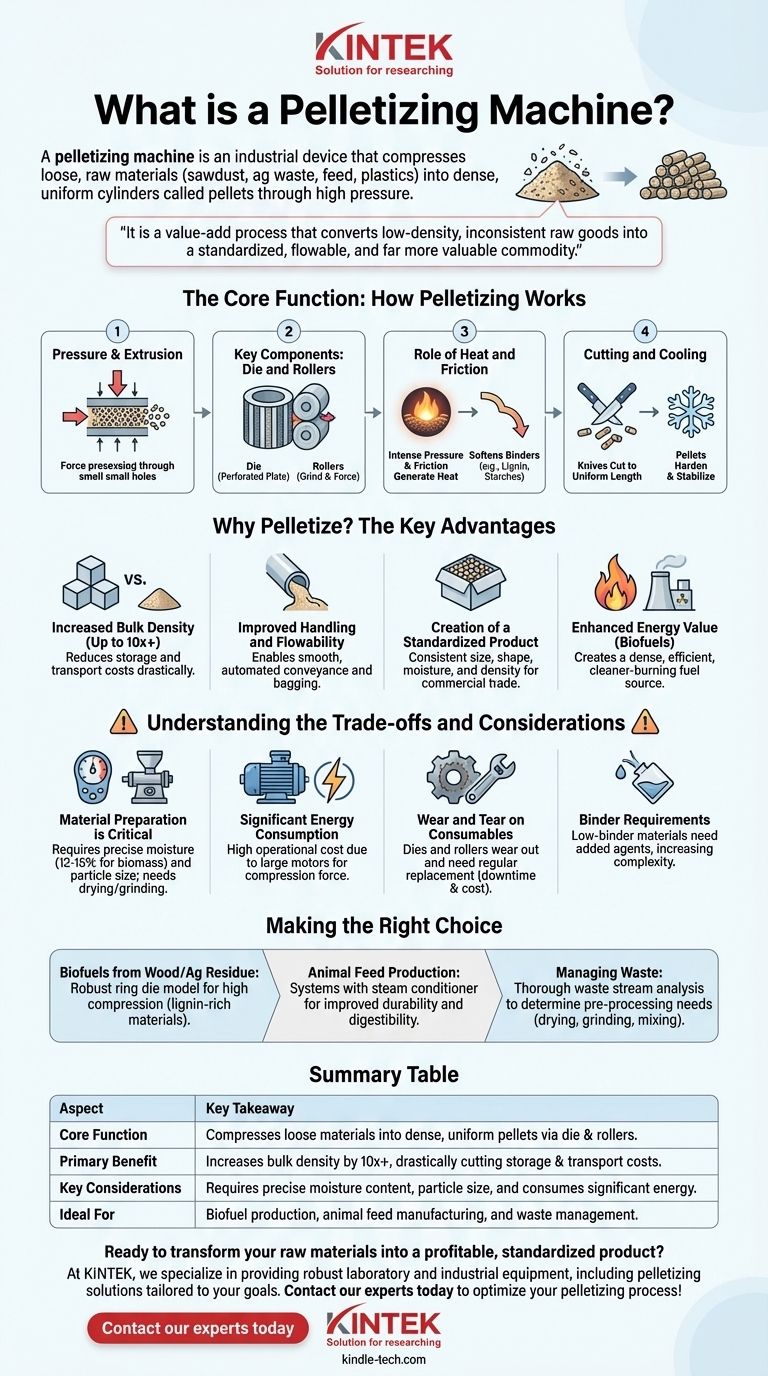

Die Kernfunktion: Wie die Pelletierung funktioniert

Ein Pelletierer arbeitet nach einem einfachen Prinzip der Kompression und Extrusion, aber seine Wirksamkeit hängt vom präzisen Zusammenspiel mehrerer Schlüsselkomponenten und Bedingungen ab.

Das Prinzip von Druck und Extrusion

Im Kern verwendet die Maschine immense Kraft, um das Ausgangsmaterial durch kleine, präzisionsgefertigte Löcher in einer dicken Metallplatte zu pressen. Während das Material hindurchgepresst wird, wird es verdichtet und in einen dichten Zylinder geformt.

Schlüsselkomponenten: Die Matrize und die Walzen

Die zentralen Komponenten sind die Matrize (Die) und die Walzen (Rollers).

- Die Matrize ist eine schwere, kreisförmige Stahlplatte, die mit zahlreichen Kanälen perforiert ist. Sie kann eine Flachmatrize (eine horizontale Scheibe) oder eine Ringmatrize (ein vertikaler Zylinder) sein.

- Die Walzen drücken gegen die Matrize und drehen sich, um das Rohmaterial in die Kanäle der Matrize hinein und durch diese hindurch zu mahlen und zu pressen.

Die Rolle von Hitze und Reibung

Wenn die Walzen das Material in die Matrize pressen, erzeugen der intensive Druck und die Reibung erhebliche Hitze. Diese Hitze ist entscheidend, da sie hilft, natürliche Bindemittel im Material aufzuweichen, wie z. B. Lignin in Holz oder Stärke in Getreide. Dieser Erweichungsprozess ermöglicht es dem Material, miteinander zu verschmelzen, wodurch nach dem Abkühlen ein haltbares, stabiles Pellet entsteht.

Schneiden und Kühlen

Während die dichten Materialstränge auf der anderen Seite der Matrize austreten, schneidet ein Satz Messer sie auf eine einheitliche, vorher festgelegte Länge ab. Diese heißen, weichen Pellets werden dann typischerweise einem Kühlsystem zugeführt, wo sie aushärten und stabilisiert werden, bereit für Lagerung oder Transport.

Warum pelletieren? Die wichtigsten Vorteile

Die Entscheidung für die Investition in ein Pelletiersystem wird durch einige starke und sich verstärkende Vorteile bestimmt, die kritische logistische und kommerzielle Probleme lösen.

Erhöhte Schüttdichte

Dies ist der bedeutendste Vorteil. Die Pelletierung kann die Schüttdichte eines Materials um das Zehnfache oder mehr erhöhen. Diese dramatische Verdichtung bedeutet, dass Sie die gleiche Materialmasse auf einem Bruchteil des Raumes lagern und transportieren können, was die Logistikkosten drastisch senkt.

Verbesserte Handhabung und Fließfähigkeit

Rohstoffe wie Sägemehl, gehäckselter Stroh oder gemahlenes Futter sind oft schwer zu handhaben. Sie fließen nicht vorhersehbar und können automatisierte Systeme verstopfen. Einheitliche, dichte Pellets verhalten sich jedoch wie eine Flüssigkeit und ermöglichen einen reibungslosen, zuverlässigen und automatisierten Transport, das Abfüllen in Säcke und die Dosierung.

Schaffung eines standardisierten Produkts

Die Pelletierung verwandelt ein variables Rohmaterial in eine Ware mit einheitlicher Größe, Form, Feuchtigkeitsgehalt und Dichte. Diese Standardisierung ist für den kommerziellen Handel unerlässlich, sei es für hochwertige Holzpellets, die in Kraftwerken verwendet werden, oder für präzise formulierte Futtermittel, die an Landwirte verkauft werden.

Gesteigerter Energiewert (Biokraftstoffe)

Bei Biomasse erzeugt die Konzentration des Materials in einem dichten Pellet eine energiereichere Brennstoffquelle. Dies macht es zu einer effizienteren und sauberer verbrennenden Alternative zur Verbrennung des losen Rohmaterials.

Verständnis der Kompromisse und Überlegungen

Obwohl die Pelletierung leistungsstark ist, ist sie kein Allheilmittel. Der Erfolg erfordert ein klares Verständnis der Prozessbeschränkungen und betrieblichen Anforderungen.

Die Materialvorbereitung ist entscheidend

Sie können nicht einfach irgendein Material in einen Pelletierer füllen. Die beiden kritischsten Faktoren sind der Feuchtigkeitsgehalt (typischerweise 12–15 % bei Biomasse) und die Partikelgröße. Material, das zu nass, zu trocken oder zu groß ist, bildet keine ordnungsgemäßen Pellets und kann die Maschine beschädigen. Dies erfordert oft zusätzliche Investitionen in Trocknungs- und Mahlanlagen.

Hoher Energieverbrauch

Die Pelletierung ist ein energieintensiver Prozess. Die Motoren, die zur Erzeugung der erforderlichen Kompressionskraft benötigt werden, sind groß und verbrauchen erheblich viel Strom, was die primären Betriebskosten darstellt.

Verschleiß an Verbrauchsmaterialien

Die Matrize und die Walzen sind die Arbeitspferde der Maschine und unterliegen extremer Abnutzung und Druck. Dies sind Verbrauchsteile, die mit der Zeit verschleißen und regelmäßig ausgetauscht werden müssen. Die Kosten und Ausfallzeiten im Zusammenhang mit dem Austausch dieser Komponenten sind ein wesentlicher Bestandteil der Gesamtbetriebskosten.

Bindemittelbedarf

Einige Materialien, insbesondere solche mit geringem Gehalt an natürlichen Bindemitteln wie Lignin oder Stärke, bilden von selbst kein haltbares Pellet. In diesen Fällen muss dem Ausgangsmaterial ein Bindemittel zugesetzt werden, was den Prozess komplexer und teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ansatz für die Pelletierung hängt vollständig von Ihrem Rohmaterial und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biokraftstoffen aus Holz oder landwirtschaftlichen Rückständen liegt: Priorisieren Sie eine robuste Maschine, wahrscheinlich ein Ringmatrizenmodell, das für Hochkompressionsarbeiten mit ligninhaltigen Materialien ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Tierfutter liegt: Suchen Sie nach Systemen, die einen Dampfkonditionierer zur Vorbehandlung der Maische enthalten, was die Pellethaltbarkeit und die Nährstoffverdaulichkeit verbessert.

- Wenn Ihr Hauptaugenmerk auf der Bewirtschaftung von Industrie- oder Agrarabfällen liegt: Ihr erster Schritt ist die Durchführung einer gründlichen Analyse des Abfallstroms, um die genaue Vorverarbeitung (Trocknen, Mahlen, Mischen) zu bestimmen, die erforderlich ist, um ein geeignetes Ausgangsmaterial zu erzeugen.

Indem Sie verstehen, dass die Pelletierung ein vollständiger Prozess und nicht nur eine einzelne Maschine ist, können Sie effektiv ein System entwerfen, das ein Material mit geringem Wert in einen Vermögenswert mit hohem Wert umwandelt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernfunktion | Komprimiert lose Materialien mittels Matrize und Walzen zu dichten, einheitlichen Pellets. |

| Hauptvorteil | Erhöht die Schüttdichte um das 10-fache oder mehr und senkt Lager- und Transportkosten drastisch. |

| Wichtige Überlegungen | Erfordert präzisen Feuchtigkeitsgehalt, Partikelgröße und verbraucht erhebliche Energie. |

| Ideal für | Biokraftstoffproduktion, Tierfutterherstellung und Abfallwirtschaft. |

Bereit, Ihre Rohstoffe in ein profitables, standardisiertes Produkt zu verwandeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Labor- und Industrieanlagen, einschließlich Pelletierlösungen, die auf Ihr spezifisches Material und Ihre Produktionsziele zugeschnitten sind. Ob Sie Biomasse für Biokraftstoffe verarbeiten, Tierfutter formulieren oder Abfallströme verwalten, unsere Expertise stellt sicher, dass Sie ein System erhalten, das maximalen Wert und Effizienz liefert.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihnen helfen kann, Ihren Pelletierprozess vom Ausgangsmaterial bis zum Endprodukt zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße