Eine PVD-Maschine ist ein spezialisiertes System, das unter Hochvakuum arbeitet, um außergewöhnlich dünne, langlebige Beschichtungen auf die Oberfläche eines Teils aufzubringen. PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Der Prozess beinhaltet die Umwandlung eines festen Beschichtungsmaterials in einen Dampf, der dann Atom für Atom zur Oberfläche des Teils wandert, um sich dort zu verbinden und einen Hochleistungsfilm zu bilden. Diese Technik verbessert die Eigenschaften einer Komponente grundlegend, anstatt sie nur zu bedecken.

Eine PVD-Maschine ist am besten nicht als einfacher Beschichter zu verstehen, sondern als Werkzeug zur Oberflächengestaltung eines Objekts. Sie ermöglicht es, einem Bauteil Eigenschaften wie extreme Härte, Verschleißfestigkeit oder spezifische Farben hinzuzufügen, ohne dessen Grundmaterial oder präzise Abmessungen zu verändern.

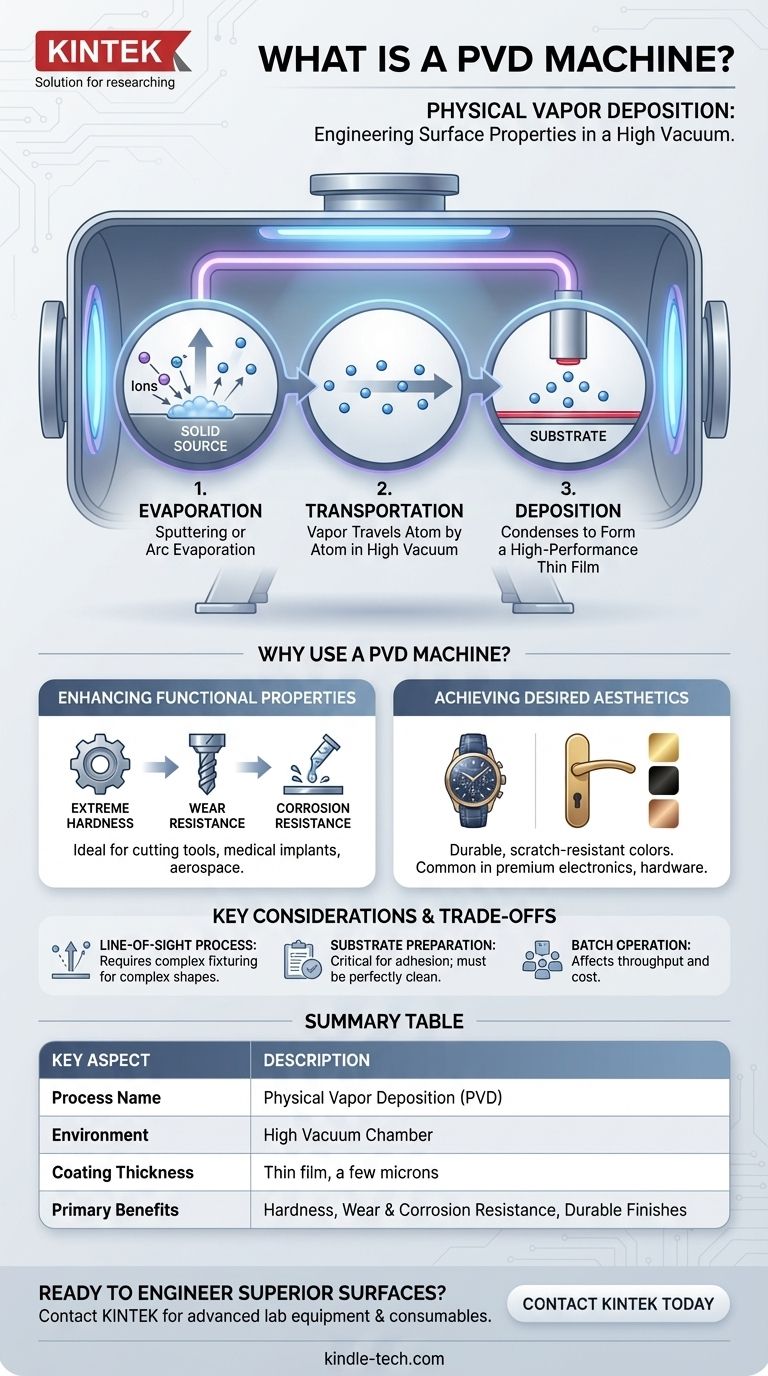

Wie eine PVD-Maschine funktioniert: Vom Feststoff zur Oberfläche

Der gesamte PVD-Prozess findet in einer versiegelten Vakuumkammer statt. Diese kontrollierte Umgebung ist entscheidend für die Qualität und Haftung der endgültigen Beschichtung.

Die entscheidende Rolle des Vakuums

Eine PVD-Maschine pumpt zunächst die gesamte Luft und andere atmosphärische Gase aus ihrer Kammer. Dieses Vakuum ist unerlässlich, da es Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf eliminiert, die sonst mit dem Beschichtungsmaterial reagieren und die Integrität und Haftfestigkeit des Films beeinträchtigen würden.

Die drei Kernphasen der Abscheidung

Sobald ein Hochvakuum erreicht ist, folgt der Prozess drei grundlegenden Schritten.

1. Verdampfung

Dies ist der "physikalische" Teil der PVD. Ein festes Ausgangsmaterial, oft ein hochreines Metall oder eine Keramik wie Titannitrid, wird in einen gasförmigen Dampf umgewandelt. Dies geschieht typischerweise durch Methoden wie das Sputtern, bei dem die Quelle mit energiereichen Ionen beschossen wird, oder die Lichtbogenverdampfung, bei der ein elektrischer Hochstromlichtbogen das Material verdampft.

2. Transport

Die verdampften Atome und Moleküle wandern vom Ausgangsmaterial zu den zu beschichtenden Komponenten (bekannt als Substrat). Innerhalb des Vakuums erfolgt diese Bewegung in einer geraden Sichtlinie, wodurch sichergestellt wird, dass das Material ungehindert transportiert wird.

3. Abscheidung

Dies ist die letzte Phase, in der das verdampfte Material auf der Oberfläche der Substrate kondensiert. Wenn die Atome ankommen, bilden sie einen dünnen, hochdichten und fest gebundenen Film. Die präzise Steuerung von Temperatur, Druck und Zeit durch die Maschine bestimmt die endgültige Dicke und Struktur der Beschichtung, die oft nur wenige Mikrometer dick ist.

Der Zweck: Warum eine PVD-Maschine verwenden?

PVD wird gewählt, wenn eine Oberfläche Eigenschaften benötigt, die das Basismaterial allein nicht bieten kann. Die Anwendungen sind weitgehend funktional oder dekorativ.

Verbesserung funktionaler Eigenschaften

Der Hauptgrund für PVD ist die Leistung. Die Beschichtungen können die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit einer Komponente drastisch erhöhen. Dies macht sie unverzichtbar für Hochleistungsschneidwerkzeuge, medizinische Implantate und Luft- und Raumfahrtkomponenten, bei denen Haltbarkeit nicht verhandelbar ist.

Erreichen einer gewünschten Ästhetik

PVD-Maschinen können auch eine breite Palette von Farben mit außergewöhnlicher Haltbarkeit abscheiden. Oberflächen wie Gold, Schwarz, Bronze und irisierende Töne sind wesentlich widerstandsfähiger gegen Kratzer und Ausbleichen als Farbe oder traditionelle Galvanisierung. Deshalb ist PVD bei Luxusuhren, Architekturbeschlägen und Premium-Elektronik weit verbreitet.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, weist der PVD-Prozess inhärente Eigenschaften auf, die für eine erfolgreiche Anwendung verstanden werden müssen.

Sichtlinienprozess

Da das Beschichtungsmaterial in einer geraden Linie wandert, kann es schwierig sein, komplexe Formen mit verdeckten oder inneren Oberflächen gleichmäßig zu beschichten. Diese Einschränkung wird durch ausgeklügelte Spannvorrichtungen, die Teile während des Prozesses drehen, bewältigt, bleibt aber eine wichtige Designüberlegung.

Substratvorbereitung ist entscheidend

Die Qualität der PVD-Beschichtung hängt vollständig von der Qualität der Oberfläche ab, auf die sie aufgetragen wird. Substrate müssen perfekt sauber, trocken und glatt sein. Jeder Oberflächenfehler, Öl oder mikroskopische Partikel führen zu schlechter Haftung oder einem Makel in der Endbeschichtung.

Ein chargenbasierter Betrieb

PVD ist ein Chargenprozess, kein kontinuierlicher. Teile werden in die Kammer geladen, der Prozess läuft über mehrere Stunden, und dann werden die Teile entladen. Dies beeinflusst den Durchsatz und die Kosten und unterscheidet sich von hochvolumigen, kontinuierlichen Prozessen wie Bandbeschichtung oder Lackierung.

Ist PVD die richtige Wahl für Ihre Anwendung?

Um zu entscheiden, ob PVD der richtige Ansatz ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine führende Lösung zur Verlängerung der Lebensdauer von Schneidwerkzeugen, Formen und Motorkomponenten, bei denen die Leistung unter Belastung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen dekorativen Oberfläche liegt: PVD bietet eine Oberfläche für Uhren, Armaturen und Schusswaffen, die wesentlich robuster ist als Farbe oder Galvanisierung.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: PVD ist ein Standardverfahren zur Beschichtung von Implantaten und chirurgischen Instrumenten, um sicherzustellen, dass sie inert und sicher für den Einsatz im menschlichen Körper sind.

Letztendlich bietet Ihnen eine PVD-Maschine eine leistungsstarke Methode zur präzisen Oberflächengestaltung, um spezifische Leistungs- und ästhetische Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessname | Physikalische Gasphasenabscheidung (PVD) |

| Umgebung | Hochvakuumkammer |

| Beschichtungsdicke | Dünnschicht, typischerweise wenige Mikrometer |

| Hauptvorteile | Extreme Härte, Verschleiß- und Korrosionsbeständigkeit, langlebige dekorative Oberflächen |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Luft- und Raumfahrtkomponenten, Luxusuhren, Architekturbeschläge |

| Wichtige Überlegung | Sichtlinienprozess; erfordert sorgfältige Oberflächenvorbereitung |

Bereit, überlegene Oberflächen zu entwickeln?

Ob Sie langlebigere Schneidwerkzeuge, biokompatible medizinische Geräte oder Produkte mit einer hochwertigen, langlebigen Oberfläche entwickeln – die richtige PVD-Beschichtungslösung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und erfüllt die präzisen Anforderungen von Laboren und F&E-Abteilungen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen PVD-Verfahrens beraten, um Ihre spezifischen Leistungs- und ästhetischen Ziele zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie wir die Fähigkeiten Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung