Kurz gesagt, ein Sinterofen ist ein Spezialofen, der eine Masse loser Partikel, wie Metall- oder Keramikpulver, in ein festes Objekt umwandelt. Dies geschieht unter Anwendung hoher Hitze und manchmal Druck, aber entscheidend ist, dass er unterhalb des Schmelzpunkts des Materials arbeitet und die Partikel auf molekularer Ebene miteinander verschmilzt, anstatt sie zu einer Flüssigkeit zu schmelzen.

Der grundlegende Vorteil eines Sinterofens ist seine Fähigkeit, feste Teile herzustellen, ohne das Ausgangsmaterial zu schmelzen. Dieser einzigartige Prozess ermöglicht die Herstellung von Komponenten mit hochkontrollierten Eigenschaften – von porösen Filtern bis hin zu Teilen aus extrem hochschmelzenden Metallen –, die durch traditionelles Gießen schwierig oder unmöglich herzustellen wären.

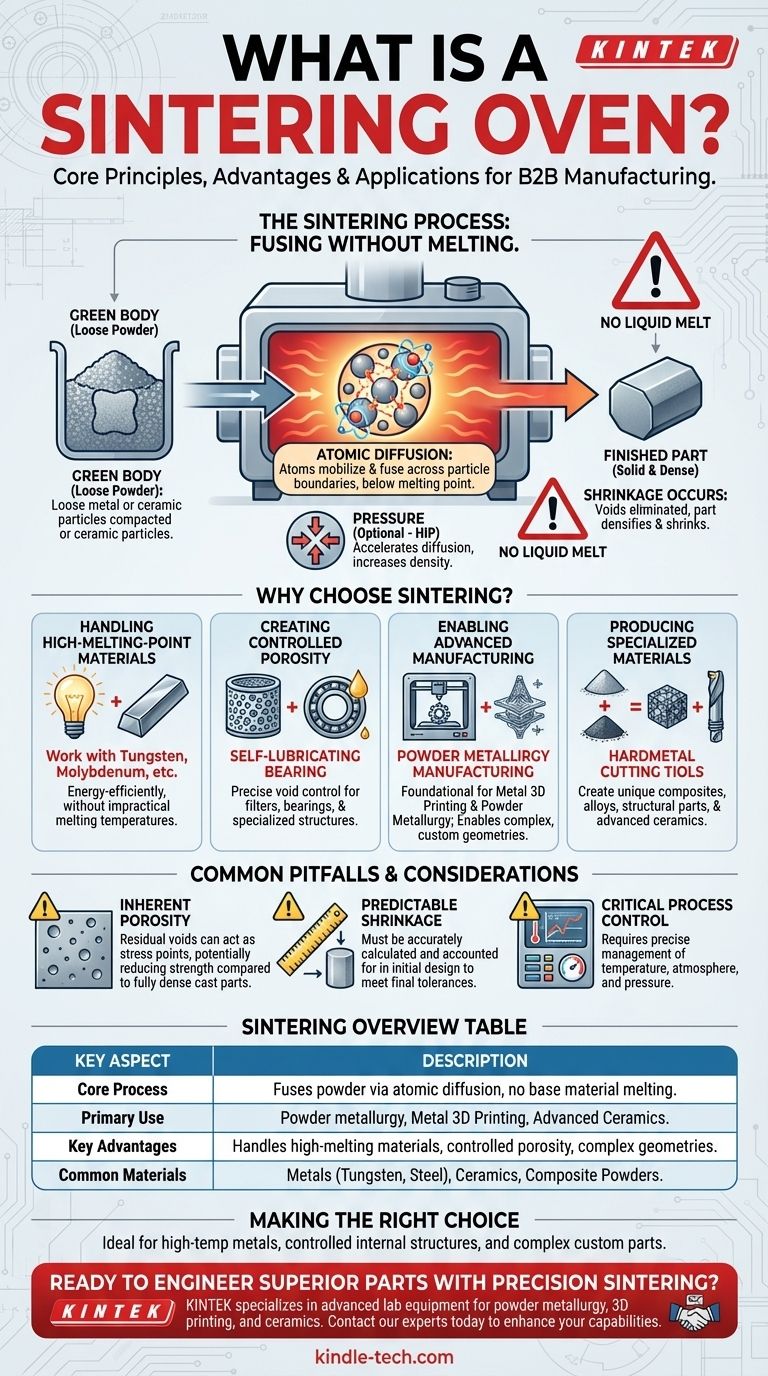

Das Kernprinzip: Verschmelzen ohne Schmelzen

Um einen Sinterofen wirklich zu verstehen, müssen Sie zuerst den Prozess begreifen, den er ermöglicht. Es geht weniger um rohe Gewalt beim Erhitzen als vielmehr um präzise Materialwissenschaft.

Wie es funktioniert: Atomare Diffusion

Ein Sinterofen wendet kontrollierte Hitze an, die die Atome auf der Oberfläche jedes einzelnen Partikels in einem Pulver energetisiert.

Diese Energie reicht nicht aus, um ein vollständiges Schmelzen zu verursachen, aber sie macht die Atome hochmobil. Sie beginnen, über die Grenzen zwischen den Partikeln zu diffundieren und bilden starke metallische oder chemische Bindungen, die die Partikel zu einem festen Stück verbinden.

Vom „Grünling“ zum fertigen Teil

Der Prozess beginnt typischerweise mit einem „Grünling“ – dem losen Pulver, das zu einer vorläufigen Form verdichtet oder geformt wurde. Dieser Grünling ist zerbrechlich.

Im Ofen eliminiert der Sinterprozess die Hohlräume zwischen den Partikeln, wodurch das Objekt schrumpft und sich zu einem starken, kohärenten Endteil verdichtet.

Die Rolle des Drucks

In vielen fortgeschrittenen Anwendungen wird zusätzlich zur Hitze Druck angewendet. Dies wird als heißisostatisches Pressen (HIP) bezeichnet.

Der externe Druck presst die Partikel physikalisch zusammen, was den atomaren Diffusionsprozess beschleunigt und zu einem Endteil mit noch höherer Dichte und verbesserten mechanischen Eigenschaften führt.

Warum Sintern gegenüber traditionellem Schmelzen wählen?

Die Entscheidung für einen Sinterofen wird durch die einzigartigen Fähigkeiten bestimmt, die Schmelzen und Gießen nicht bieten können. Er bietet Lösungen für spezifische technische Herausforderungen.

Verarbeitung von hochschmelzenden Materialien

Materialien wie Wolfram haben so hohe Schmelzpunkte, dass das Schmelzen und Gießen kommerziell unpraktisch und unglaublich energieintensiv ist.

Das Sintern ermöglicht die Herstellung von festen Wolframteilen, wie z. B. Glühfäden, bei Temperaturen, die deutlich niedriger und handhabbarer sind als sein Schmelzpunkt.

Erzeugung kontrollierter Porosität

Da das Sintern Partikel miteinander verschmilzt, anstatt sie in eine gleichmäßige Flüssigkeit zu verwandeln, können Ingenieure die Menge des leeren Raums (Porosität) im Endprodukt präzise steuern.

Dies ist wesentlich für die Herstellung von Komponenten wie selbstschmierenden Lagern, die so konzipiert sind, dass sie Öl in ihrer porösen Struktur halten, oder spezialisierten Metall- und Kunststofffiltern.

Ermöglichung fortschrittlicher Fertigung

Sintern ist die grundlegende Technologie hinter den meisten Metall-3D-Druckverfahren (additive Fertigung) und der Pulvermetallurgie.

Komplexe, kundenspezifische Metallteile werden Schicht für Schicht durch Verschmelzen von Metallpulver mit einem Laser oder einer anderen Energiequelle aufgebaut. Dies ermöglicht komplizierte Geometrien, die aus einem massiven Block unmöglich zu bearbeiten oder in einer Form zu gießen wären.

Herstellung von Spezialmaterialien

Das Sintern ermöglicht die Kombination verschiedener Pulvermaterialien zur Herstellung einzigartiger Verbundwerkstoffe und Legierungen. Es wird zur Herstellung von allem verwendet, von Baustahlteilen und elektrischen Kontakten bis hin zu Hartmetall-Schneidwerkzeugen und fortschrittlicher Keramik.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, hat der Sinterprozess inhärente Kompromisse, die für ein erfolgreiches Ergebnis gemanagt werden müssen.

Inhärente Porosität kann eine Schwäche sein

Während Porosität ein wünschenswertes Merkmal sein kann, können unerwünschte Restporen als Spannungsspitzen wirken und potenziell die Gesamtfestigkeit und Ermüdungsbeständigkeit eines Teils im Vergleich zu einem vollständig dichten, gegossenen Äquivalent verringern.

Vorhersehbare Schrumpfung ist erforderlich

Der Verdichtungsprozess führt dazu, dass das Teil von seiner ursprünglichen „Grünling“-Größe schrumpft. Diese Schrumpfung muss genau berechnet und im ursprünglichen Design berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßtoleranzen erfüllt.

Prozesskontrolle ist entscheidend

Sintern ist keine einfache „Heiz- und Kühl“-Operation. Das Erreichen der gewünschten Endprodukteigenschaften erfordert eine präzise Kontrolle der Aufheiz- und Abkühlraten des Ofens, der atmosphärischen Bedingungen in der Kammer und des angewendeten Drucks.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Herstellungsverfahrens hängt ganz von Ihrem Endziel ab. Sintern glänzt dort, wo andere Methoden versagen.

- Wenn Ihr Hauptaugenmerk auf der Fertigung mit Hochtemperaturmetallen liegt: Sintern ist die praktischste und energieeffizienteste Methode für die Bearbeitung von Materialien wie Wolfram, Molybdän oder deren Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierten inneren Strukturen liegt: Sintern ist die ideale Wahl für die Herstellung poröser Filter, selbstschmierender Lager oder anderer Komponenten, bei denen Hohlräume ein Konstruktionsmerkmal sind.

- Wenn Ihr Hauptaugenmerk auf der komplexen, kundenspezifischen Metallteilfertigung liegt: Sintern ist die Kerntechnologie hinter dem Metall-3D-Druck und der Pulvermetallurgie und ermöglicht komplizierte Geometrien, die schwer zu bearbeiten oder zu gießen sind.

Letztendlich bietet ein Sinterofen eine leistungsstarke Methode zur Konstruktion von Materialien von der Partikelebene aufwärts und bietet einen Grad an Kontrolle, den herkömmliches Schmelzen einfach nicht erreichen kann.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprozess | Verschmilzt Pulverpartikel durch atomare Diffusion, ohne das Grundmaterial zu schmelzen. |

| Hauptanwendung | Pulvermetallurgie, Metall-3D-Druck und Herstellung von fortschrittlicher Keramik. |

| Hauptvorteile | Verarbeitet hochschmelzende Materialien, erzeugt kontrollierte Porosität, ermöglicht komplexe Geometrien. |

| Gängige Materialien | Metalle (Wolfram, Stahl), Keramik und Verbundpulver. |

Bereit, überlegene Teile mit Präzisionssintern zu konstruieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet die Sinterlösungen, die Ihr Labor benötigt, um Pulvermetallurgie, 3D-Druck und fortschrittliche Keramik zu meistern. Unsere Expertise gewährleistet eine präzise Prozesskontrolle für optimale Materialeigenschaften und Teileleistung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinteröfen Ihre Forschungs- und Fertigungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Welche Rolle spielt eine industrielle Muffelkammerofen bei der Verdichtung von LLZO-Keramikpellets?

- Welche Bedingungen bietet eine Muffelofen für c-LLZO-Nanopulver? Erzielung einer reinen Phasensynthese bei 750 °C

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihr Labor

- Warum wird ein Hochtemperatur-Muffelofen für die Homogenisierung von GX40CrNiSi25-20 verwendet? Optimieren Sie Ihre Material-Baseline

- Warum ist ein Hochtemperatur-Thermostabilitätstestofen für Polymere notwendig? Schützen Sie Ihre superhydrophobe Beschichtung

- Welche Funktion erfüllt ein Hochtemperatur-Muffelofen bei der Synthese von Ti3AlC2 MAX-Phasen? Master-Diffusionsschmelze

- Welche grundlegenden physikalischen Bedingungen bietet ein Hochtemperatur-Sinterofen? Optimierung der Keramikmembransynthese

- Warum ist ein Labortrockenschrank für das Vorwärmen von Rohmaterialien vor dem Schmelzen von Edelstahllegierungen notwendig?