In der Welt der fortschrittlichen Fertigung ist ein Sputtertarget das Ausgangsmaterial, das verwendet wird, um eine ultradünne Filmschicht auf einem anderen Objekt, dem Substrat, zu erzeugen. Es ist ein fester, hochreiner Block oder eine Platte des gewünschten Beschichtungsmaterials. Während des Sputterprozesses wird dieses Target mit energiereichen Ionen beschossen, die physikalisch Atome von seiner Oberfläche abschlagen und sie auf dem Substrat ablagern, um den Film zu bilden.

Das Sputtertarget ist mehr als nur ein Stück Rohmaterial; es ist der grundlegende Ausgangspunkt des Dünnfilms. Seine Reinheit, Zusammensetzung und physikalische Form, kombiniert mit den Parametern des Sputterprozesses, bestimmen direkt die Qualität, Gleichmäßigkeit und Leistung der endgültigen Beschichtung.

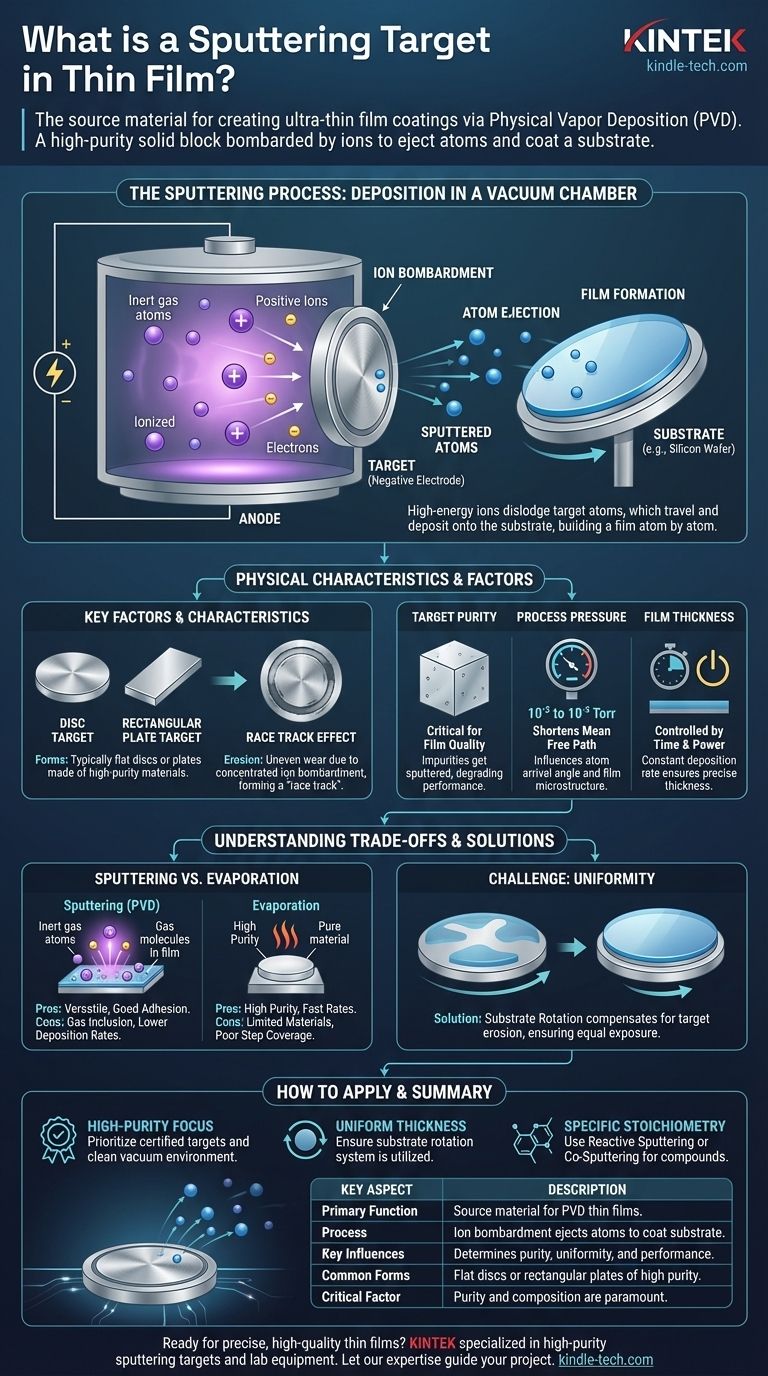

Die Rolle des Targets im Sputterprozess

Um das Target zu verstehen, müssen Sie zuerst den Prozess verstehen, den es ermöglicht. Sputtern ist eine physikalische Gasphasenabscheidung (PVD), die in Branchen wie Halbleitern, Optik und medizinischen Geräten eingesetzt wird.

Wie Sputtern funktioniert

Der Prozess findet in einer Vakuumkammer statt. Nach Reduzierung des Drucks wird eine geringe Menge eines Inertgases, typischerweise Argon, eingeführt.

Eine hohe Spannung wird an das Target angelegt, wodurch es als Kathode fungiert. Diese Spannung zündet das Argongas und erzeugt ein glühendes Plasma aus positiven Ionen und Elektronen.

Diese positiv geladenen Argonionen werden dann mit immenser Kraft auf das negativ geladene Target beschleunigt.

Der Beschuss- und Abscheidungszyklus

Der Aufprall dieser hochenergetischen Ionen auf die Targetoberfläche ist eine rein physikalische Kollision. Er hat genügend Kraft, um einzelne Atome vom Targetmaterial zu lösen oder "abzusputtern".

Diese ausgestoßenen Atome bewegen sich durch die Niederdruckkammer und landen auf dem Substrat (z. B. einem Siliziumwafer oder einer Linse), wobei sie nach und nach Atom für Atom einen dünnen, gleichmäßigen Film aufbauen.

Physikalische Eigenschaften eines Targets

Sputtertargets werden typischerweise als flache Scheiben oder rechteckige Platten hergestellt. Ihre Oberfläche muss größer sein als der beabsichtigte Beschussbereich, um andere Komponenten im Abscheidungssystem zu schützen.

Im Laufe der Zeit erodieren die Bereiche des Targets, die am intensivsten vom Ionenstrahl getroffen werden, schneller und bilden oft eine ausgeprägte Rille, die als "Rennbahn" bekannt ist.

Schlüsselfaktoren, die die Filmqualität beeinflussen

Das Target selbst ist die erste Variable für eine erfolgreiche Beschichtung. Seine Wechselwirkung mit der Prozessumgebung definiert jedoch wirklich die Eigenschaften des endgültigen Films.

Targetreinheit und -zusammensetzung

Der endgültige Film kann nur so rein sein wie seine Quelle. Die Reinheit des Sputtertargets ist daher entscheidend. Jegliche Verunreinigungen innerhalb des Targetmaterials werden zusammen mit den gewünschten Atomen abgesputtert und in den wachsenden Film eingebaut, was dessen Leistung potenziell beeinträchtigen kann.

Prozessdruck

Sputtern erfordert einen höheren Betriebsdruck (10⁻² bis 10⁻³ Torr) als andere Methoden wie die thermische Verdampfung. Dies ist notwendig, um das Plasma aufrechtzuerhalten.

Dieser höhere Druck verkürzt die "mittlere freie Weglänge" – den durchschnittlichen Abstand, den ein Atom zurücklegen kann, bevor es mit einem Gasmolekül kollidiert. Diese Kollisionen können den Einfallswinkel der Atome auf dem Substrat zufällig machen, was die Mikrostruktur des Films beeinflussen kann.

Kontrolle der Filmdicke

Die Dicke des abgeschiedenen Films ist eine direkte Funktion von Zeit und Leistung. Durch die Aufrechterhaltung einer konstanten Abscheidungsrate (ein stabiles Plasma und Leistungsniveau) wird die endgültige Dicke präzise durch die Dauer des Prozesses gesteuert. Sobald die gewünschte Dicke erreicht ist, wird die Leistung abgeschaltet, das Plasma erlischt und die Abscheidung stoppt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern ein Prozess mit spezifischen Vorteilen und Einschränkungen, die ein technischer Fachmann verstehen muss.

Sputtern vs. Verdampfung

Im Gegensatz zur thermischen Verdampfung, die in einem sehr hohen Vakuum betrieben werden kann, führt der Bedarf an Prozessgas beim Sputtern zu einem potenziellen Nachteil. Gasmoleküle können im wachsenden Film eingeschlossen oder absorbiert werden.

Dies kann eine Quelle für Verunreinigungen sein oder die strukturellen Eigenschaften des Films verändern, ein Faktor, der sorgfältig gemanagt werden muss.

Die Herausforderung der Gleichmäßigkeit

Der "Rennbahn"-Effekt, bei dem das Target ungleichmäßig erodiert, bedeutet, dass Material nicht gleichmäßig über die gesamte Targetfläche gesputtert wird.

Um eine sehr gleichmäßige Beschichtung auf dem Substrat zu erzielen, wird dieser Effekt typischerweise durch Rotation des Substrats während der Abscheidung ausgeglichen. Dies stellt sicher, dass alle Teile des Substrats dem Fluss der gesputterten Atome gleichermaßen ausgesetzt sind.

Materialabscheidungssteuerung

Der Sputterprozess bietet eine hervorragende Kontrolle über die Abscheidungsraten und kann für eine Vielzahl von Materialien, einschließlich Legierungen und Verbindungen, eingesetzt werden. Diese Vielseitigkeit ist ein Hauptgrund für seine weite Verbreitung in der komplexen Fertigung.

Wie Sie dies auf Ihr Projekt anwenden können

Die Auswahl eines Targets und der Prozessparameter wird ausschließlich von den gewünschten Eigenschaften Ihres Dünnfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen liegt: Ihre oberste Priorität muss die Beschaffung eines zertifizierten, hochreinen Sputtertargets und die Aufrechterhaltung einer außergewöhnlich sauberen Vakuumumgebung sein.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dicke liegt: Stellen Sie sicher, dass Ihr Sputtersystem mit einer Substratrotation ausgestattet ist, um die inhärente Ungleichmäßigkeit der Targeterosion auszugleichen.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Stöchiometrie für einen Verbundfilm liegt: Möglicherweise müssen Sie Techniken wie reaktives Sputtern (Einführen eines reaktiven Gases) oder Co-Sputtern von mehreren Targets anwenden, um die richtige chemische Zusammensetzung zu erreichen.

Letztendlich ermöglicht es Ihnen die Betrachtung des Sputtertargets als grundlegende Quelle Ihres Films, den gesamten Abscheidungsprozess mit größerer Einsicht und Präzision zu steuern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Quellmaterial für die physikalische Gasphasenabscheidung (PVD) von Dünnschichten |

| Prozess | Wird von Ionen beschossen, um Atome auszustoßen, die ein Substrat beschichten |

| Wichtige Einflüsse | Bestimmt Reinheit, Gleichmäßigkeit und Leistung des Films |

| Gängige Formen | Flache Scheiben oder rechteckige Platten aus hochreinen Materialien |

| Kritischer Faktor | Reinheit und Zusammensetzung sind entscheidend für die endgültige Filmqualität |

Bereit, präzise, hochwertige Dünnfilme für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf hochreine Sputtertargets und Laborgeräte und stellt sicher, dass Ihre Beschichtungen die strengsten Standards für Halbleiter, Optik und medizinische Geräte erfüllen. Lassen Sie sich von unserer Expertise bei Ihrem Projekt von der Materialauswahl bis zur Prozessoptimierung leiten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen