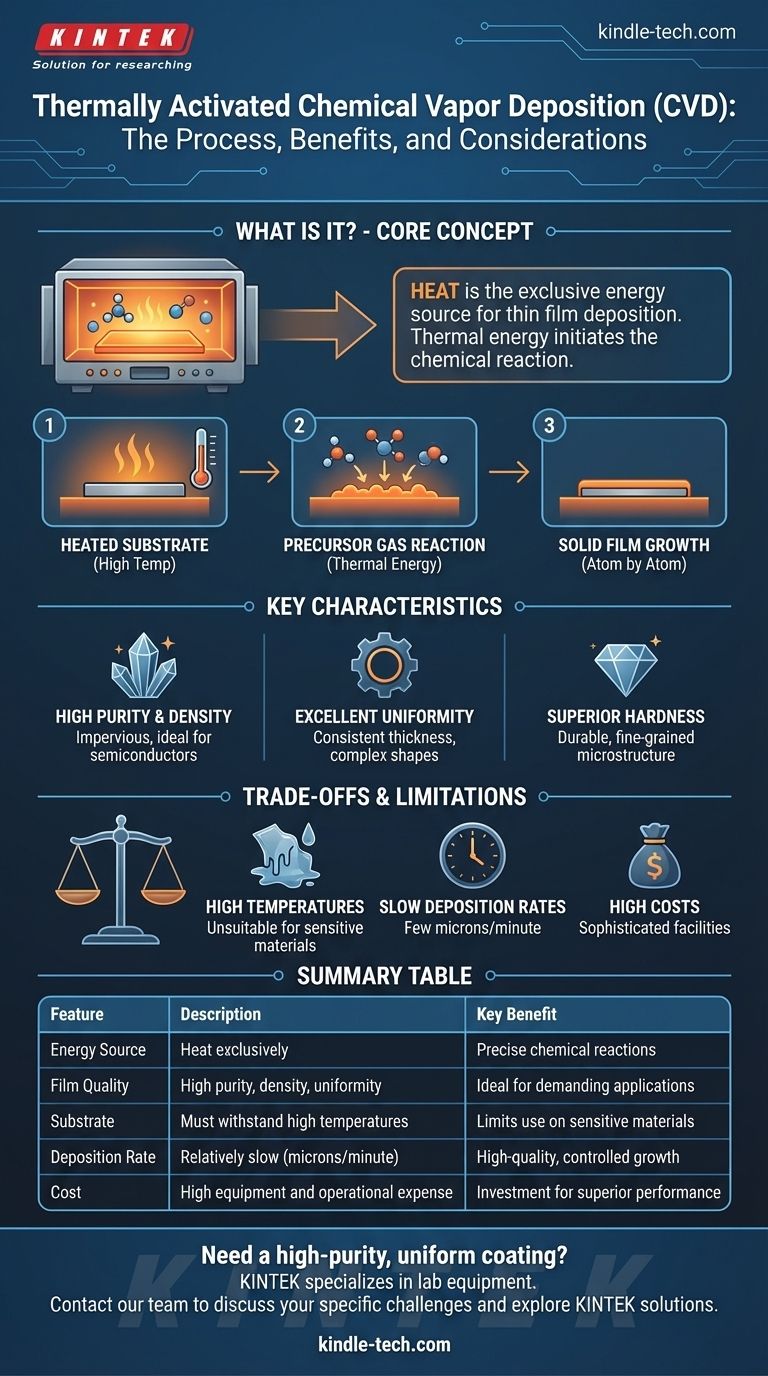

Die thermisch aktivierte chemische Gasphasenabscheidung (CVD) ist die grundlegende und gebräuchlichste Form des CVD-Verfahrens. Der Begriff „thermisch aktiviert“ bedeutet einfach, dass Wärme die ausschließliche Energiequelle ist, die verwendet wird, um die chemische Reaktion einzuleiten, die eine Dünnschicht auf der Oberfläche eines Substrats abscheidet. Dieser Prozess beruht auf hohen Temperaturen, um die notwendige Energie für die Reaktion der Precursor-Gase und die Bildung einer festen Beschichtung bereitzustellen.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass Wärme der Motor dieses Prozesses ist. Bei der thermisch aktivierten CVD wird ein Substrat auf eine bestimmte Temperatur erhitzt, und diese thermische Energie allein ist dafür verantwortlich, Precursor-Gase aufzuspalten und die chemischen Reaktionen anzutreiben, die zur Erzeugung einer hochwertigen, gleichmäßigen Dünnschicht erforderlich sind.

Wie die thermische Aktivierung den Abscheidungsprozess antreibt

Der gesamte CVD-Prozess ist eine sorgfältig kontrollierte chemische Reaktion, die auf einer Oberfläche und nicht in einem Becherglas stattfindet. Wärme ist der Katalysator und der Hauptantrieb für jeden Schritt.

Die Rolle des beheizten Substrats

Der Prozess beginnt mit dem Erhitzen des zu beschichtenden Objekts, des sogenannten Substrats, in einer Reaktionskammer. Dies geschieht typischerweise bei erhöhten Temperaturen, oft mehreren hundert Grad Celsius. Diese Wärme liefert die kritische thermische Energie, die für die Abscheidungsreaktion erforderlich ist.

Die Precursor-Gasreaktion

Sobald das Substrat die Zieltemperatur erreicht hat, werden ein oder mehrere reaktive Gase, sogenannte Precursoren, in die Kammer geleitet. Wenn diese Gase mit dem heißen Substrat in Kontakt kommen, führt die thermische Energie dazu, dass sie sich zersetzen und chemisch reagieren.

Wachstum eines festen Films

Die chemische Reaktion erzeugt das gewünschte feste Material, das sich dann Atom für Atom auf dem heißen Substrat abscheidet. Dies führt zum Wachstum einer dichten, gleichmäßigen und hochreinen Dünnschicht mit einer feinkörnigen Struktur.

Hauptmerkmale thermisch abgeschiedener Schichten

Die Qualität eines durch thermisch aktivierte CVD erzeugten Films ist sein Hauptvorteil. Die kontrollierte, wärmegetriebene Reaktion führt zu Beschichtungen mit außergewöhnlichen Eigenschaften.

Hohe Reinheit und Dichte

Da die Reaktion rein chemisch ist und in einer kontrollierten Umgebung abläuft, sind die resultierenden Filme undurchlässig und weisen eine sehr hohe Reinheit auf. Dies macht sie ideal für Anwendungen in der Halbleitertechnik und für Schutzbeschichtungen, wo die Materialintegrität von größter Bedeutung ist.

Hervorragende Gleichmäßigkeit

Die thermisch aktivierte CVD ist bekannt für ihre Fähigkeit, Beschichtungen von gleichmäßiger Dicke zu erzeugen, selbst bei komplexen Formen. Die gasförmige Natur der Precursoren ermöglicht es ihnen, alle exponierten Oberflächen des Substrats zu erreichen, bevor sie reagieren.

Überlegene Härte

CVD-Beschichtungen sind charakteristisch härter und haltbarer als die gleichen Materialien, die durch herkömmliche Herstellungsverfahren hergestellt werden. Dies ist auf die feinkörnige und dichte Mikrostruktur zurückzuführen, die während der Abscheidung gebildet wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, schafft die Abhängigkeit von hoher Wärme spezifische Einschränkungen, die vor der Wahl dieser Methode unbedingt verstanden werden müssen.

Die Notwendigkeit hoher Temperaturen

Das definierende Merkmal dieses Prozesses ist auch seine Haupteinschränkung. Das Substrat muss den hohen Temperaturen standhalten können, die zur Aktivierung der chemischen Reaktion erforderlich sind. Dies macht den Prozess ungeeignet für temperaturempfindliche Materialien wie bestimmte Kunststoffe oder Polymere.

Relativ langsame Abscheidungsraten

Das Filmwachstum ist präzise und kontrolliert, was sich jedoch oft in langsamen Abscheidungsraten niederschlägt, die typischerweise in wenigen Mikrometern pro Minute gemessen werden. Dies kann zu langen Produktionszeiten für dickere Beschichtungen führen.

Hohe Ausrüstungs- und Produktionskosten

Die Schaffung und Aufrechterhaltung einer Hochtemperaturumgebung mit kontrollierter Gasatmosphäre erfordert hoch entwickelte und teure Anlagen. Diese hohen Betriebs- und Investitionskosten können den Prozess für einige Anwendungen wirtschaftlich weniger rentabel machen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung, ob die thermisch aktivierte CVD geeignet ist, vollständig von den Prioritäten Ihres Projekts ab. Der Kompromiss besteht fast immer zwischen der ultimativen Filmqualität und den Produktionsbeschränkungen wie Kosten, Geschwindigkeit und Substratkompatibilität.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität, Reinheit und Gleichmäßigkeit liegt: Die thermisch aktivierte CVD ist eine ausgezeichnete Wahl und liefert Beschichtungen, die denen anderer Methoden oft überlegen sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: Sie müssen alternative Niedertemperatur-Abscheidungsmethoden untersuchen, da die für diesen Prozess erforderliche hohe Wärme das Material beschädigen würde.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion zu niedrigen Kosten liegt: Die langsamen Abscheidungsraten und hohen Gerätekosten der thermischen CVD können prohibitiv sein, was eine Bewertung anderer Techniken nahelegt.

Das Verständnis, dass die Energiequelle den Prozess definiert, ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Energiequelle | Ausschließlich Wärme | Treibt präzise chemische Reaktionen an |

| Filmqualität | Hohe Reinheit, Dichte und Gleichmäßigkeit | Ideal für anspruchsvolle Anwendungen |

| Substratanforderung | Muss hohen Temperaturen standhalten | Begrenzt die Verwendung bei empfindlichen Materialien |

| Abscheidungsrate | Relativ langsam (Mikrometer/Minute) | Gewährleistet hochwertiges, kontrolliertes Wachstum |

| Kosten | Hohe Ausrüstungs- und Betriebskosten | Investition für überragende Leistung |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für die Substrate Ihres Labors?

Die thermisch aktivierte CVD liefert eine außergewöhnliche Filmqualität, aber ihre hohen Temperaturanforderungen und Kosten erfordern fachkundige Beratung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die Laboranforderungen mit präzisen CVD-Lösungen.

Unsere Experten können Ihnen helfen zu bestimmen, ob die thermische CVD die richtige Wahl für Ihre Anwendung ist, und Ihnen die zuverlässige Ausrüstung zur Verfügung stellen, die Sie für den Erfolg benötigen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken