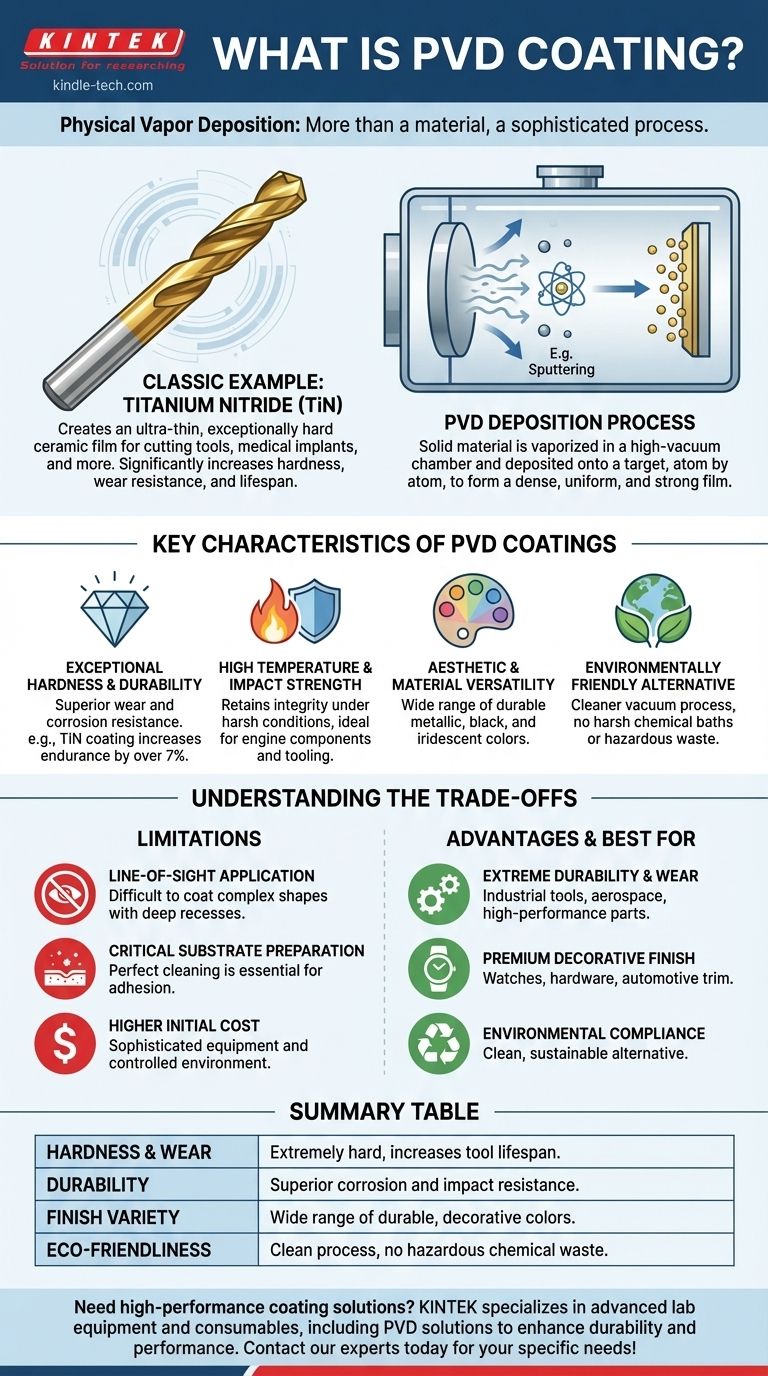

Ein klassisches Beispiel für eine PVD-Beschichtung ist Titannitrid (TiN). Dieses außergewöhnlich harte Keramikmaterial wird als dünne Schicht auf Oberflächen wie Schneidwerkzeugen, Bohrern und medizinischen Implantaten aufgetragen, um deren Härte, Verschleißfestigkeit und Lebensdauer dramatisch zu erhöhen.

Die zentrale Erkenntnis ist, dass "PVD" kein einzelnes Material ist, sondern ein ausgeklügelter Abscheidungsprozess, der einen ultradünnen, hochleistungsfähigen Film auf einer Oberfläche erzeugt. Dieser Prozess verleiht Materialien wie Titannitrid ihre überragende Haltbarkeit und Korrosionsbeständigkeit im Vergleich zu herkömmlichen Beschichtungsmethoden.

Was definiert eine PVD-Beschichtung?

Die physikalische Gasphasenabscheidung (PVD) unterscheidet sich grundlegend vom Lackieren oder Galvanisieren. Anstatt eine Flüssigkeit aufzutragen oder ein chemisches Bad zu verwenden, verwandelt PVD ein festes Beschichtungsmaterial in einem Vakuum in einen Dampf und scheidet es dann Atom für Atom auf einem Zielobjekt ab.

Der Vakuumbeschichtungsprozess

Der Prozess findet in einer Hochvakuumkammer statt, was die extreme Reinheit der Beschichtung gewährleistet. Das feste Ausgangsmaterial (wie Titan) wird durch Methoden wie Erhitzen oder Sputtern verdampft, und dieser Dampf bewegt sich geradlinig, um das Substrat zu beschichten und eine starke Bindung mit dessen Oberfläche einzugehen.

Ein dünner Film mit überlegenen Eigenschaften

Das Ergebnis ist eine Beschichtung, die unglaublich dünn ist – oft nur wenige Mikrometer – aber dicht, gleichmäßig und außergewöhnlich gut haftend. Dieser dünne Film ist es, der die signifikanten Leistungsverbesserungen bietet.

Hauptmerkmale von PVD-Beschichtungen

Der PVD-Prozess bietet eine einzigartige Kombination von Vorteilen, die ihn zur bevorzugten Wahl für anspruchsvolle Anwendungen machen, bei denen Leistung und Zuverlässigkeit entscheidend sind.

Außergewöhnliche Härte und Haltbarkeit

PVD-Beschichtungen sind deutlich härter und korrosionsbeständiger als Beschichtungen, die durch Verfahren wie die Galvanisierung aufgetragen werden. Zum Beispiel kann eine TiN-Beschichtung die Lebensdauer eines Titankomponenten um über 7 % erhöhen.

Hohe Temperatur- und Schlagfestigkeit

Diese Beschichtungen sind von Natur aus hochtemperaturbeständig und weisen eine gute Schlagfestigkeit auf, wodurch sie ihre Integrität auch unter rauen Betriebsbedingungen bewahren. Dies macht sie ideal für Hochleistungsmotorkomponenten und Industriewerkzeuge.

Ästhetische und Materialvielfalt

Nahezu jedes anorganische Material und einige organische Materialien können für die PVD-Beschichtung verwendet werden. Dies ermöglicht eine riesige Auswahl an Farben und Oberflächen – von metallischen Chrom- und Goldtönen bis hin zu Schwarz und irisierenden Farben – alles unter Beibehaltung hoher Haltbarkeit.

Eine umweltfreundliche Alternative

Da der Prozess im Vakuum stattfindet und nicht auf aggressive chemische Bäder angewiesen ist, ist PVD ein viel saubererer, umweltfreundlicherer Prozess als herkömmliche Galvanisierung oder Lackierung. Es entstehen keine schädlichen chemischen Abfälle.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD nicht für jede Situation die richtige Lösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine effektive Anwendung.

Geradlinige Anwendung

PVD ist ein "Line-of-Sight"-Verfahren. Das verdampfte Material bewegt sich geradlinig, was es schwierig machen kann, komplexe Formen mit tiefen Vertiefungen oder internen Kanälen gleichmäßig zu beschichten.

Die Substratvorbereitung ist entscheidend

Die außergewöhnliche Haftung von PVD-Beschichtungen hängt von einem perfekt sauberen und vorbereiteten Substrat ab. Jede Oberflächenverunreinigung kann zu Unvollkommenheiten oder einem Versagen der Beschichtung führen, sich korrekt zu verbinden.

Anfängliche Kostenüberlegungen

Die Ausrüstung für die PVD-Beschichtung ist anspruchsvoll und erfordert eine kontrollierte Vakuumumgebung. Dies kann zu höheren Anschaffungskosten im Vergleich zu einfacheren Verfahren wie dem Lackieren oder einigen Formen der Galvanisierung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von PVD hängt vollständig von der Leistung ab, die Sie vom Endprodukt erwarten.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Industriewerkzeuge, Luft- und Raumfahrtkomponenten und Hochleistungsteile.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, korrosionsbeständigen dekorativen Oberfläche liegt: PVD bietet eine weitaus haltbarere und langlebigere Oberfläche als herkömmliche Beschichtungen für Artikel wie Uhren, hochwertige Beschläge und Automobilverkleidungen.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit liegt: PVD bietet eine saubere, nachhaltige Alternative zu Beschichtungsverfahren, die auf gefährliche Chemikalien angewiesen sind und diese produzieren.

Letztendlich ist PVD eine moderne Beschichtungstechnologie, die für Anwendungen entwickelt wurde, bei denen Leistung und Haltbarkeit keine Kompromisse eingehen dürfen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil der PVD-Beschichtung |

|---|---|

| Härte & Verschleiß | Extrem hart, erhöht die Werkzeuglebensdauer |

| Haltbarkeit | Überragende Korrosions- und Schlagfestigkeit |

| Oberflächenvielfalt | Große Auswahl an langlebigen, dekorativen Farben |

| Umweltfreundlichkeit | Sauberer Prozess, keine gefährlichen chemischen Abfälle |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Laborausrüstung oder Werkzeuge? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich PVD-Beschichtungslösungen, die Haltbarkeit und Leistung verbessern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Beschichtung für Ihre spezifischen Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Sechskantiges Bornitrid HBN Thermoelementschutzrohr

- Vakuum Dental Porzellan Sinterofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten