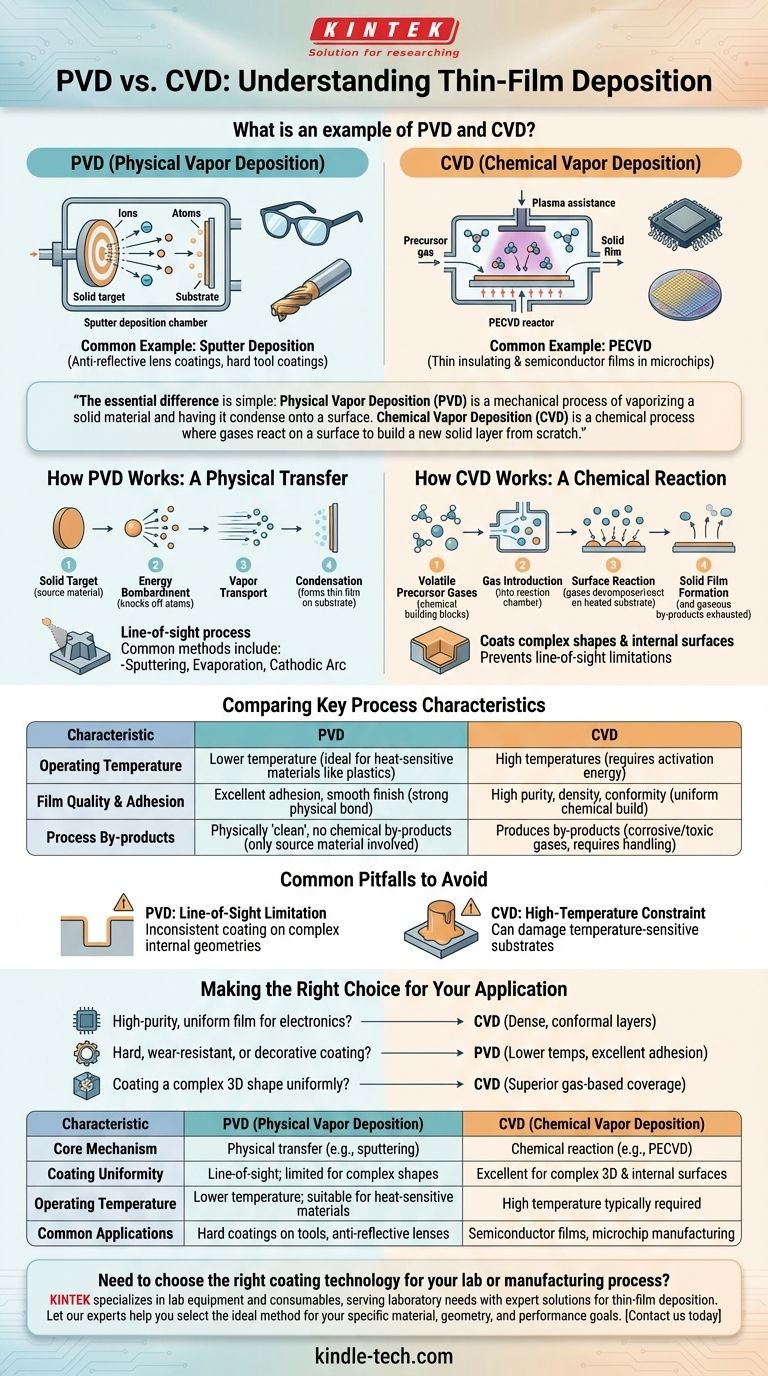

Ein gängiges Beispiel für PVD ist die Sputterdeposition, die zur Aufbringung von Antireflexionsbeschichtungen auf Brillengläsern und schützenden Hartbeschichtungen auf Schneidwerkzeugen verwendet wird. Ein gängiges Beispiel für CVD ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD), ein kritischer Prozess, der zur Herstellung der dünnen Isolier- und Halbleiterschichten verwendet wird, die in der Mikrochipfertigung erforderlich sind.

Der wesentliche Unterschied ist einfach: Physical Vapor Deposition (PVD) ist ein mechanischer Prozess, bei dem ein festes Material verdampft und auf einer Oberfläche kondensiert wird, ähnlich wie Dampf einen Spiegel beschlägt. Chemical Vapor Deposition (CVD) ist ein chemischer Prozess, bei dem Gase auf einer Oberfläche reagieren, um eine neue feste Schicht von Grund auf aufzubauen.

Der grundlegende Unterschied: Physikalisch vs. Chemisch

Das Verständnis des Kernmechanismus jeder Technik ist der Schlüssel, um zu wissen, wann und warum man sie einsetzen sollte. Sie sind nicht austauschbar; sie sind grundlegend unterschiedliche Wege, einen Dünnfilm aufzubauen.

Wie PVD funktioniert: Ein physikalischer Transfer

Bei PVD wird ein festes Ausgangsmaterial, bekannt als Target, in einer Vakuumkammer mit Energie bombardiert. Diese Energie schlägt physikalisch Atome oder Moleküle vom Target ab und verwandelt sie in einen Dampf.

Dieser Dampf bewegt sich dann in einer geraden Linie durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch ein dünner, fester Film entsteht. Es ist ein Sichtlinienprozess, was bedeutet, dass das Material nur Oberflächen beschichten kann, die es von der Quelle aus "sehen" kann.

Gängige PVD-Methoden umfassen Sputtern, Verdampfen (einschließlich Elektronenstrahlverdampfung) und kathodische Lichtbogenabscheidung.

Wie CVD funktioniert: Eine chemische Reaktion

CVD beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die das Substrat enthält. Es wird nicht das endgültige Beschichtungsmaterial eingeführt, sondern dessen chemische Bausteine.

Diese Gase zersetzen sich oder reagieren miteinander auf der Oberfläche des erhitzten Substrats. Diese chemische Reaktion bildet den gewünschten festen Film, und alle gasförmigen Nebenprodukte werden aus der Kammer abgeführt.

Da der Prozess durch Gasmoleküle angetrieben wird, kann CVD komplexe Formen und interne Oberflächen viel gleichmäßiger beschichten, da das Gas Bereiche erreichen kann, die nicht in direkter Sichtlinie liegen.

Vergleich der wichtigsten Prozessmerkmale

Der Unterschied zwischen einem physikalischen Transfer und einer chemischen Reaktion führt zu unterschiedlichen Vor- und Nachteilen für jede Methode.

Betriebstemperatur

PVD ist im Allgemeinen ein Niedertemperaturprozess. Dies macht es ideal für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder bestimmte Metalllegierungen.

CVD erfordert typischerweise hohe Temperaturen, um die notwendige Aktivierungsenergie für die chemischen Reaktionen auf der Substratoberfläche bereitzustellen.

Filmqualität und Haftung

PVD-Filme sind bekannt für ihre ausgezeichnete Haftung und eine sehr glatte Oberfläche. Die Energie der abscheidenden Atome kann eine sehr starke Bindung mit dem Substrat eingehen.

CVD-Filme zeichnen sich oft durch ihre hohe Reinheit, Dichte und ausgezeichnete Konformität aus. Die chemische Reaktion baut eine sehr gleichmäßige, hochwertige Schicht auf, weshalb sie in der Halbleiterindustrie so weit verbreitet ist.

Prozessnebenprodukte

PVD ist ein physikalisch "sauberer" Prozess. Das einzige beteiligte Material ist das abzuscheidende Ausgangsmaterial, daher gibt es keine chemischen Nebenprodukte zu handhaben.

CVD erzeugt naturgemäß Nebenprodukte aus der chemischen Reaktion. Dies können korrosive oder toxische Gase sein, die eine sorgfältige Handhabung und Entsorgung erfordern.

Häufige Fehler, die es zu vermeiden gilt

Die Wahl der falschen Methode für eine Anwendung kann zu Filmversagen, beschädigten Substraten oder unnötigen Kosten führen. Die Kompromisse sind erheblich.

Die Sichtlinienbeschränkung von PVD

Ein häufiger Fehler ist die Spezifikation von PVD für ein Bauteil mit komplexer interner Geometrie oder tiefen, engen Merkmalen. Die Sichtliniennatur von PVD bedeutet, dass diese Bereiche wenig bis keine Beschichtung erhalten, was zu inkonsistenter Leistung führt.

Die Hochtemperaturbeschränkung von CVD

Der Versuch, einen traditionellen Hochtemperatur-CVD-Prozess auf einem temperaturempfindlichen Substrat anzuwenden, ist ein häufiger Fehler. Dies kann das zu beschichtende Teil verformen, schmelzen oder anderweitig zerstören.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen des Films und den Einschränkungen des zu beschichtenden Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, gleichmäßigen Film für die Elektronik liegt: CVD ist fast immer die richtige Wahl für seine Fähigkeit, dichte, konforme Schichten zu erzeugen, die für die Halbleiterleistung entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten oder dekorativen Beschichtung auf einem fertigen Teil liegt: PVD wird typischerweise aufgrund seiner niedrigeren Temperaturen, ausgezeichneten Haftung und breiten Palette verfügbarer Beschichtungsmaterialien bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Der gasbasierte Prozess von CVD bietet eine überlegene Abdeckung gegenüber den Sichtlinienbeschränkungen, die den meisten PVD-Techniken inhärent sind.

Letztendlich beginnt die Auswahl der richtigen Abscheidungstechnologie mit einem klaren Verständnis Ihres Materials, Ihrer Geometrie und Ihres gewünschten Ergebnisses.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Kernmechanismus | Physikalischer Materialtransfer (z. B. Sputtern) | Chemische Reaktion auf der Oberfläche (z. B. PECVD) |

| Beschichtungsuniformität | Sichtlinie; begrenzt für komplexe Formen | Ausgezeichnet für komplexe 3D-Formen und Innenflächen |

| Betriebstemperatur | Niedrigere Temperatur; geeignet für wärmeempfindliche Materialien | Typischerweise hohe Temperatur erforderlich |

| Gängige Anwendungen | Hartbeschichtungen auf Werkzeugen, Antireflexionsgläser | Halbleiterfilme, Mikrochipfertigung |

Müssen Sie die richtige Beschichtungstechnologie für Ihr Labor oder Ihren Herstellungsprozess wählen? Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, von Verschleißfestigkeit bis hin zu hochreinen Halbleiterschichten. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse mit Expertenlösungen für die Dünnschichtabscheidung. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Methode für Ihr spezifisches Material, Ihre Geometrie und Ihre Leistungsziele unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen