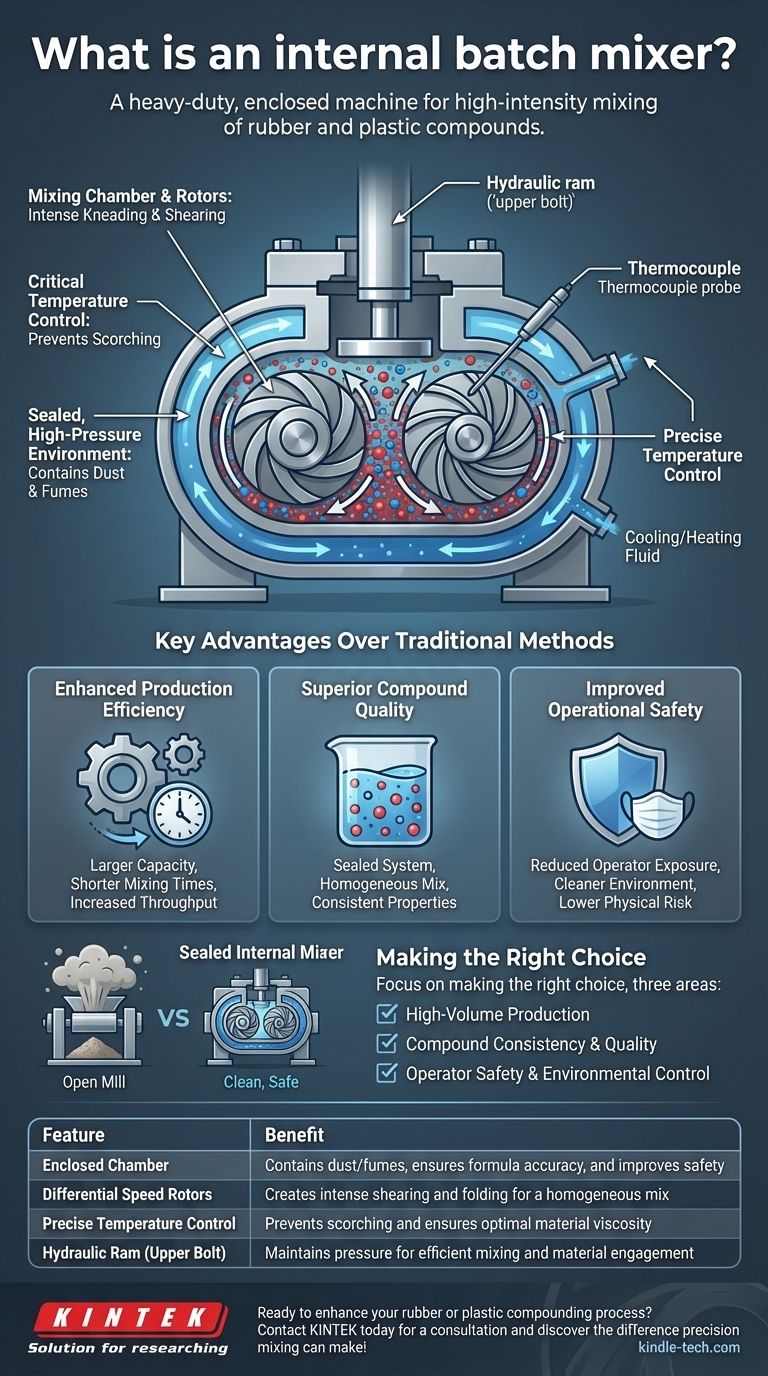

Im Kern ist ein Innenmischer eine robuste, geschlossene Maschine, die für die hochintensive Mischung von Materialien, hauptsächlich Gummi- und Kunststoffmischungen, konzipiert ist. Er arbeitet mit zwei speziell entwickelten Rotoren, die sich in entgegengesetzte Richtungen und mit unterschiedlichen Geschwindigkeiten in einer abgedichteten Kammer drehen. Diese Aktion knetet, schert und dispergiert die Rohmaterialien zu einer vollständig gleichmäßigen oder homogenen Endmischung.

Der wahre Wert eines Innenmischers liegt nicht nur in seiner Fähigkeit, Materialien zu mischen; es ist der hohe Grad an Kontrolle, Effizienz und Sicherheit, den er bietet. Durch die Kapselung des Prozesses revolutioniert er die Produktionsqualität und die Arbeitsplatzbedingungen im Vergleich zum traditionellen Mischen auf offenen Walzwerken.

Wie ein Innenmischer ein homogenes Compound erreicht

Um die Wirksamkeit des Mischers zu verstehen, muss man sich ansehen, wie seine Kernkomponenten als System zusammenarbeiten. Die endgültige Qualität des Compounds ist ein direktes Ergebnis dieser mechanischen und thermischen Synergie.

Die Mischkammer und die Rotoren

Das Herzstück der Maschine ist die Mischkammer. Dies ist typischerweise ein robuster, C-förmiger Stahlguss, der entwickelt wurde, um enormem Druck und hohen Temperaturen standzuhalten.

In dieser Kammer befinden sich zwei leistungsstarke Rotoren. Dies sind keine einfachen Schaufeln; sie sind mit komplexen Geometrien konstruiert, die darauf ausgelegt sind, Material kontinuierlich in die Scherzone zwischen ihnen zu ziehen.

Die Rotoren drehen sich mit leicht unterschiedlichen Geschwindigkeiten. Dieser Geschwindigkeitsunterschied ist entscheidend, da er eine starke Scher- und Abstreifwirkung erzeugt, die die Zutaten auf mikroskopischer Ebene dehnt, faltet und kombiniert.

Kritische Temperaturkontrolle

Eine präzise Temperaturregelung ist für qualitativ hochwertiges Mischen unerlässlich, insbesondere bei Gummi. Die Mischkammer ist ummantelt, was den Umlauf eines Kühlmittels (normalerweise Wasser) oder eines Heizmediums ermöglicht.

Dieses System, kombiniert mit Thermoelementen in der Kammer, liefert Echtzeit-Temperaturdaten. Bediener können die optimale Temperatur aufrechterhalten, um sicherzustellen, dass das Material die richtige Viskosität zum Mischen hat, ohne vorzeitig zu „verbrennen“ oder auszuhärten.

Die abgedichtete Hochdruckumgebung

Im Gegensatz zu einem offenen Walzwerk findet der gesamte Prozess in einer abgedichteten Umgebung statt. Ein hydraulischer Stempel oder „oberer Bolzen“ drückt auf das Material, hält es eingeschlossen und stellt sicher, dass es mit den Rotoren in Eingriff bleibt.

Diese geschlossene Bauweise verhindert das Austreten von Staub und Dämpfen und schafft eine sauberere und sicherere Arbeitsumgebung. Sie minimiert auch den Verlust von feinen Pulvern und chemischen Zusätzen, was für die Beibehaltung der genauen Formulierung des Compounds entscheidend ist.

Wesentliche Vorteile gegenüber traditionellen Methoden

Der Wechsel von offenen Mischern (wie Zweiwalzwerken) zu Innenmischern wurde durch klare, messbare Vorteile in Bezug auf Produktion und Qualität vorangetrieben.

Gesteigerte Produktionseffizienz

Innenmischer können pro Charge eine viel größere Kapazität aufnehmen als ein offenes Walzwerk.

Kombiniert mit deutlich kürzeren Mischzeiten führt dies zu einem dramatischen Anstieg des gesamten Produktionsdurchsatzes. Ein einzelner Innenmischer kann oft mehrere offene Walzwerke ersetzen.

Überlegene Compoundqualität

Das geschlossene System verhindert den Verlust von Compoundierungsmitteln an die Luft und stellt sicher, dass die Endcharge perfekt mit der beabsichtigten Formel übereinstimmt.

Die intensive, kontrollierte Scherwirkung führt zu einer gleichmäßigeren Dispersion der Zutaten. Dies führt zu einem qualitativ hochwertigeren Endprodukt mit konsistenteren physikalischen Eigenschaften.

Verbesserte Betriebssicherheit

Durch die Eindämmung von Staub und gefährlichen Stoffen reduzieren Innenmischer die Exposition der Bediener gegenüber luftgetragenen Partikeln drastisch.

Die automatisierte und geschlossene Natur des Prozesses reduziert auch die körperliche Arbeitsbelastung und das Risiko, dass Bediener in bewegliche Maschinen geraten, eine erhebliche Gefahr bei offenen Walzwerken.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Innenmischer wird von spezifischen Fertigungszielen in Bezug auf Umfang, Qualität und Sicherheit bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die große Chargengröße und die kurzen Zykluszeiten des Innenmischers liefern einen unübertroffenen Durchsatz für industrielle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz und Qualität des Compounds liegt: Die geschlossene, hochkontrollierte Umgebung gewährleistet minimalen Materialverlust und liefert die reproduzierbare Chargenqualität, die für Hochleistungsanwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Bediener und der Umweltkontrolle liegt: Der Innenmischer ist die definitive Wahl für die Schaffung eines modernen, sauberen und sicheren Arbeitsplatzes durch Minimierung von Staub und Reduzierung physischer Gefahren.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, den Innenmischer nicht nur als Ausrüstungsteil, sondern als strategischen Vorteil für die moderne Fertigung zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Geschlossene Kammer | Enthält Staub/Dämpfe, gewährleistet Formelgenauigkeit und verbessert die Sicherheit. |

| Rotoren mit unterschiedlicher Geschwindigkeit | Erzeugt intensive Scher- und Faltwirkung für eine homogene Mischung. |

| Präzise Temperaturkontrolle | Verhindert Verbrennen und gewährleistet optimale Materialviskosität. |

| Hydraulischer Stempel (Oberer Bolzen) | Hält den Druck für effizientes Mischen und Materialeingriff aufrecht. |

Bereit, Ihren Gummi- oder Kunststoff-Compoundierungsprozess zu verbessern?

Ein Innenmischer von KINTEK kann der strategische Vorteil sein, den Ihr Betrieb benötigt, um das Produktionsvolumen zu steigern, die Chargenkonsistenz zu garantieren und einen sichereren Arbeitsplatz zu schaffen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Laborausrüstung für Ihre spezifischen Mischziele.

Kontaktieren Sie KINTELK noch heute für eine Beratung und entdecken Sie den Unterschied, den Präzisionsmischung machen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung

- Was ist der Unterschied zwischen einem Mischer und einem Dispergiergerät? Wählen Sie das richtige Werkzeug für Ihren Prozess

- Wie trägt ein hocheffizienter Homogenisierer zur Herstellung von Tobermorit- und Xonotlit-Vorläufern bei?

- Wofür werden Laborrührer verwendet? Erreichen Sie perfekte Probeneinheitlichkeit und zuverlässige Ergebnisse

- Wie trägt ein Konstanttemperatur-Rotationsschüttler zur Bewertung von Eisen-Nanopartikeln bei? Optimierung des Farbstoffabbaus