Im Wesentlichen ist die Biokohle-Pyrolyse ein spezifischer thermischer Prozess, der darauf ausgelegt ist, einen stabilen, kohlenstoffreichen Feststoff, bekannt als Biokohle, zu erzeugen. Dabei werden organische Materialien oder Biomasse über einen längeren Zeitraum bei moderaten Temperaturen (um 400 °C) in einer sauerstoffarmen oder sauerstofffreien Umgebung erhitzt. Diese kontrollierte Zersetzung maximiert die Produktion der festen Biokohle, im Gegensatz zu flüssigem Bio-Öl oder Gas.

Die entscheidende Erkenntnis ist, dass "Pyrolyse" kein einziger Prozess ist. Es ist eine abstimmbare Technik, und die Herstellung von Biokohle erfordert ein spezifisches "Rezept" – die langsame Pyrolyse – die niedrigere Temperaturen und längere Erhitzungszeiten verwendet, um die Erzeugung eines festen, kohlenstoffbasierten Produkts gegenüber flüssigen oder gasförmigen Brennstoffen zu priorisieren.

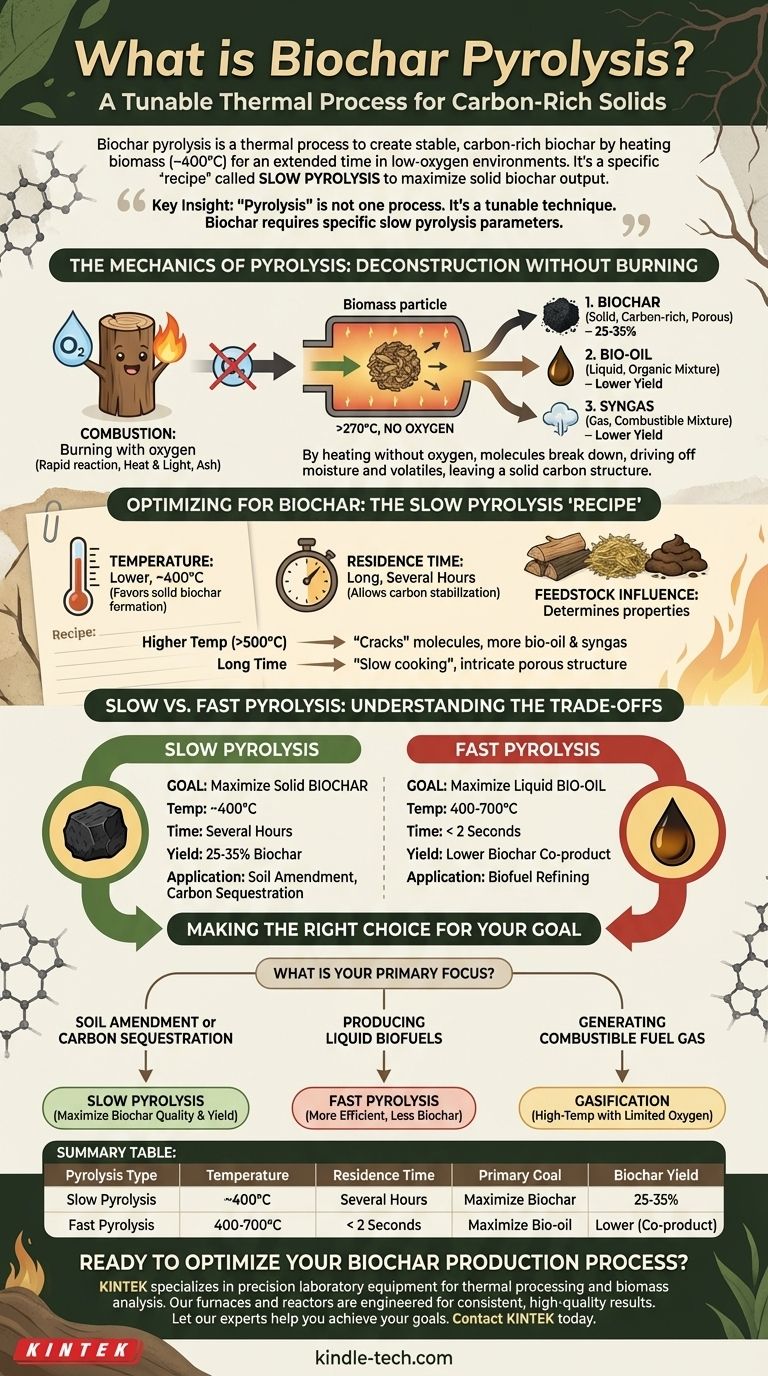

Die Mechanik der Pyrolyse: Zersetzung ohne Verbrennung

Pyrolyse ist im Grunde ein Prozess der thermischen Zersetzung. Sie zerlegt komplexe organische Materialien mithilfe von Wärme in Abwesenheit eines Schlüsselreaktanten: Sauerstoff.

Erhitzen vs. Verbrennen

Wenn Sie Holz mit ausreichend Sauerstoff verbrennen (Verbrennung), reagiert es schnell, setzt Energie als Wärme und Licht frei und hinterlässt eine kleine Menge mineralischer Asche.

Pyrolyse ist anders. Durch Erhitzen von Biomasse über 270 °C ohne Sauerstoff verhindern Sie die Verbrennung. Stattdessen zerfallen die großen Moleküle des Materials, treiben Feuchtigkeit und flüchtige Verbindungen aus und hinterlassen eine feste Kohlenstoffstruktur.

Die drei potenziellen Produkte

Jeder Pyrolyseprozess erzeugt drei Hauptprodukte in unterschiedlichen Anteilen:

- Biokohle: Ein schwarzer, poröser und stabiler Feststoff, der größtenteils aus Kohlenstoff besteht.

- Bio-Öl (Pyrolyseöl): Eine dichte, saure flüssige Mischung aus Hunderten von organischen Verbindungen.

- Synthesegas: Eine Mischung aus nicht kondensierbaren, brennbaren Gasen wie Wasserstoff, Kohlenmonoxid und Methan.

Das Verhältnis dieser drei Produkte ist nicht zufällig; es wird vollständig durch die Prozessbedingungen bestimmt.

Optimierung für Biokohle: Das "Rezept" der langsamen Pyrolyse

Um den Ertrag an Biokohle zu maximieren, wird eine spezifische Methode namens langsame Pyrolyse verwendet. Dieser Prozess manipuliert gezielt Schlüsselvariablen, um die Bildung eines festen Rückstands zu begünstigen.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der einflussreichste Faktor. Die langsame Pyrolyse zur Biokohleproduktion arbeitet typischerweise bei niedrigeren Temperaturen, oft um 400 °C.

Höhere Temperaturen (über 500 °C) neigen dazu, die Moleküle weiter aufzubrechen, was die Produktion von flüssigem Bio-Öl und Synthesegas auf Kosten der festen Biokohle begünstigt.

Die Bedeutung der Verweilzeit

Die Verweilzeit – wie lange die Biomasse bei der Zieltemperatur gehalten wird – ist die zweite Schlüsselvariable.

Die langsame Pyrolyse verwendet eine lange Verweilzeit, die oft mehrere Stunden dauert. Dieser langsame "Kochprozess" ermöglicht es dem Kohlenstoff, sich zu stabilisieren und die komplizierte poröse Struktur zu bilden, die für hochwertige Biokohle charakteristisch ist.

Der Einfluss des Ausgangsmaterials

Während Temperatur und Zeit die primären Kontrollen sind, spielt auch die verwendete Biomasse eine Rolle. Verschiedene Ausgangsmaterialien wie Holz, landwirtschaftliche Abfälle oder Gülle erzeugen Biokohle mit unterschiedlichen Eigenschaften, selbst unter identischen Pyrolysebedingungen.

Die Kompromisse verstehen: Langsame vs. schnelle Pyrolyse

Das Ziel des Prozesses bestimmt die verwendete Methode. Die Wahl zwischen langsamer und schneller Pyrolyse ist eine strategische Entscheidung, je nachdem, ob Sie ein festes Material oder einen flüssigen Brennstoff herstellen möchten.

Langsame Pyrolyse: Maximierung des Feststoffs

Dies ist die Standardmethode zur Biokohleproduktion. Durch die Verwendung geringerer Hitze und längerer Verweilzeiten werden zuverlässig 25-35 % der anfänglichen Biomasse in feste Biokohle umgewandelt. Es ist die bevorzugte Methode, wenn das primäre Produkt ein Bodenverbesserungsmittel oder ein Kohlenstoffbindungsmittel sein soll.

Schnelle Pyrolyse: Maximierung der Flüssigkeit

Umgekehrt verwendet die schnelle Pyrolyse höhere Temperaturen (400-700 °C) und extrem kurze Verweilzeiten (oft weniger als zwei Sekunden). Dieser schnelle thermische Schock ist darauf ausgelegt, den Ertrag an flüssigem Bio-Öl zu maximieren, das zu einem potenziellen Biokraftstoff raffiniert werden kann. Bei diesem Prozess ist Biokohle ein kleineres Nebenprodukt, nicht das Hauptprodukt.

Die richtige Wahl für Ihr Ziel treffen

Der Begriff "Biokohle-Pyrolyse" bezieht sich auf eine spezifische Anwendung einer breiteren Technologie. Ihr beabsichtigtes Ergebnis bestimmt, welche Prozessparameter korrekt sind.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffbindung liegt: Langsame Pyrolyse ist die erforderliche Methode, um den Ertrag und die Qualität der festen Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion flüssiger Biokraftstoffe liegt: Schnelle Pyrolyse ist der effizientere Weg, obwohl sie weniger Biokohle als Nebenprodukt erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von brennbarem Gas liegt: Vergasung, ein verwandter Hochtemperaturprozess, der eine begrenzte Menge Sauerstoff einführt, ist die dafür vorgesehene Methode.

Das Verständnis dieser Prozessvariablen ermöglicht es Ihnen, die präzise thermische Behandlung auszuwählen, die erforderlich ist, um Ihre spezifischen Material- oder Energieziele zu erreichen.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Temperatur | Verweilzeit | Primäres Ziel | Biokohle-Ertrag |

|---|---|---|---|---|

| Langsame Pyrolyse | ~400°C | Mehrere Stunden | Maximierung von Biokohle | 25-35% |

| Schnelle Pyrolyse | 400-700°C | < 2 Sekunden | Maximierung von Bio-Öl | Geringer (Nebenprodukt) |

Bereit, Ihren Biokohle-Produktionsprozess zu optimieren?

KINTEK ist spezialisiert auf Präzisionslaborgeräte für die thermische Verarbeitung und Biomasseanalyse. Ob Sie Pyrolyseparameter erforschen, die Produktion hochskalieren oder Biokohleeigenschaften analysieren, unsere robusten Öfen und Reaktoren sind für die anspruchsvollen Bedingungen ausgelegt, die für konsistente, hochwertige Ergebnisse erforderlich sind.

Lassen Sie sich von unseren Experten helfen, Ihre Material- und Energieziele zu erreichen. Kontaktieren Sie KINTEL noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess