Im Kern bestehen Keramikrohre aus anorganischen, nichtmetallischen Materialien, hauptsächlich aus natürlichen Mineralien wie Ton und Siliziumdioxid oder hochreinen synthetischen Pulvern wie Aluminiumoxid und Zirkonoxid. Diese Rohmaterialien werden in die gewünschte Rohrform gebracht und dann bei extrem hohen Temperaturen in einem Prozess namens Sintern gebrannt, der die Partikel miteinander verschmilzt, um ein hartes, dichtes und langlebiges Endprodukt zu schaffen.

Das spezifische Material, das zur Herstellung eines Keramikrohrs verwendet wird, ist nicht willkürlich; es wird sorgfältig ausgewählt, um eine gewünschte Leistungscharakteristik zu erreichen. Die Wahl ist immer ein Kompromiss zwischen den Anforderungen der Anwendung – wie Hitzebeständigkeit, elektrische Isolierung oder chemische Inertheit – und den Gesamtkosten.

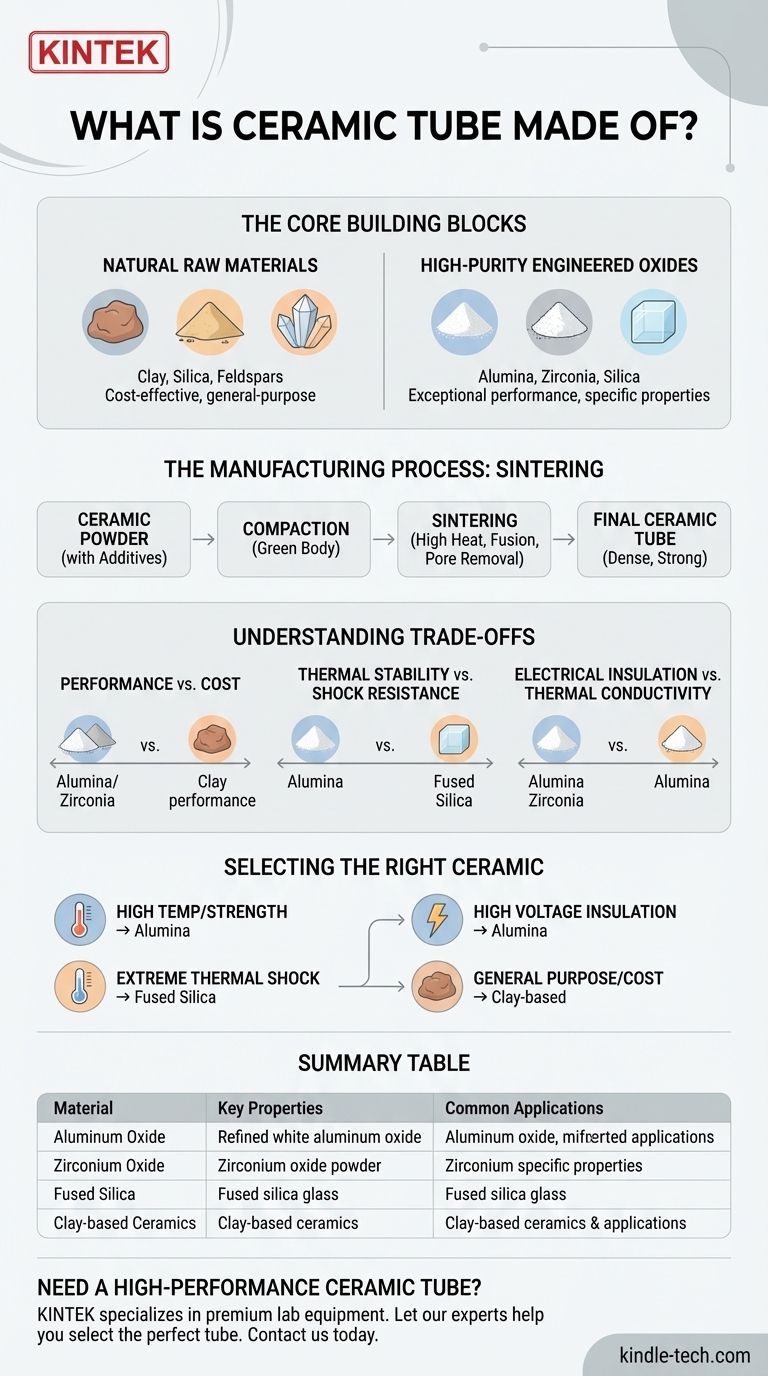

Die Kernbausteine: Vom Ton zu reinen Oxiden

Der Begriff „Keramik“ umfasst eine breite Palette von Materialien. Sie können grob in zwei Gruppen eingeteilt werden: solche, die aus natürlichen, gemischten Mineralien gewonnen werden, und solche, die aus hochreinen synthetischen Verbindungen hergestellt werden.

Natürliche Rohmaterialien

Für viele allgemeine Anwendungen werden Keramikrohre aus natürlich vorkommenden Mineralien hergestellt. Diese sind oft kostengünstig und bieten hervorragende Allround-Eigenschaften.

Die gebräuchlichsten Materialien in dieser Gruppe sind Ton, Siliziumdioxid (aus Quarz oder Sand) und Feldspate. Diese Materialien werden gemischt, mit Wasser vermischt, geformt und gebrannt, um einen starken Keramikkörper zu schaffen.

Hochreine technische Oxide

Wenn eine Anwendung außergewöhnliche Leistung erfordert, greifen Hersteller auf raffinierte, künstlich hergestellte Pulver zurück. Dies sind typischerweise Metalloxide mit sehr wenigen Verunreinigungen.

Aluminiumoxid (Alumina) ist die gebräuchlichste Hochleistungskeramik. Es wird für seine hervorragende Hochtemperaturstabilität, hohe Dielektrizitätsfestigkeit (elektrische Isolierung) und Beständigkeit gegen Verschleiß und chemische Angriffe geschätzt.

Zirkonoxid (Zirkonia) ist eine weitere fortschrittliche Keramik, bekannt für ihre außergewöhnliche Zähigkeit, Hochtemperaturstabilität und geringe Wärmeleitfähigkeit.

Siliziumdioxid (Silica) wird in seiner reinen, geschmolzenen Form für Anwendungen verwendet, die eine extreme Temperaturwechselbeständigkeit und einen sehr geringen Wärmeausdehnungskoeffizienten erfordern.

Der Herstellungsprozess: Von Pulver zu Feststoff

Die Eigenschaften eines Keramikrohrs werden nicht nur durch seine chemische Zusammensetzung, sondern auch durch seine Herstellung definiert. Der entscheidende Schritt ist das Sintern.

Was ist Sintern?

Sintern ist ein thermischer Behandlungsprozess. Ein feines Keramikpulver wird zunächst in die gewünschte Rohrform gepresst und dann auf eine hohe Temperatur erhitzt, die jedoch unterhalb seines Schmelzpunkts liegt.

Bei dieser Temperatur beginnen die einzelnen Partikel des Pulvers zu verschmelzen und an ihren Kontaktpunkten miteinander zu verbinden. Dieser Prozess eliminiert die Poren zwischen den Partikeln, was zu einem dichten, festen und mechanisch starken Objekt führt.

Die Rolle von Additiven

Während der Herstellung werden dem primären Keramikpulver oft weitere Materialien zugesetzt, um den Prozess zu unterstützen.

Organische Additive, wie Bindemittel, werden verwendet, um das Pulver in seinem „grünen“ oder ungebrannten Zustand zusammenzuhalten, was die Formgebung erleichtert. Diese Additive brennen während des Hochtemperaturbrandes vollständig aus.

Andere anorganische Materialien, wie Kalk oder Eisenoxid, können in kleinen Mengen zugesetzt werden, um die Sintertemperatur zu modifizieren oder spezifische Endprodukteigenschaften, wie die Farbe, zu verleihen.

Die Kompromisse verstehen: Warum die Materialwahl wichtig ist

Die Auswahl des richtigen Keramikmaterials ist eine kritische technische Entscheidung, die von einer Reihe von Kompromissen bestimmt wird. Das ideale Material für eine Ofenauskleidung unterscheidet sich wahrscheinlich von dem, das für einen elektrischen Abstandshalter verwendet wird.

Leistung vs. Kosten

Dies ist der grundlegendste Kompromiss. Natürliche, tonbasierte Keramiken sind deutlich günstiger als hochreine, technische Oxide wie Zirkonoxid. Die zusätzlichen Kosten einer technischen Keramik sind nur dann gerechtfertigt, wenn ihre überlegene Leistung – wie höhere Betriebstemperatur oder größere Festigkeit – eine strikte Anforderung ist.

Thermische Stabilität und Stoßfestigkeit

Alle Keramiken funktionieren gut bei hohen Temperaturen, aber sie unterscheiden sich in ihrer Fähigkeit, schnelle Temperaturänderungen (Thermoschock) zu bewältigen. Materialien wie Quarzglas sind in dieser Hinsicht außergewöhnlich, während einige hochreine Aluminiumoxid-Sorten empfindlicher auf plötzliches Erhitzen oder Abkühlen reagieren können.

Elektrische Isolierung vs. Wärmeleitfähigkeit

Die meisten Keramiken sind hervorragende elektrische Isolatoren. Einige Materialien, wie Aluminiumoxid, kombinieren jedoch einen hohen elektrischen Widerstand mit einer einigermaßen guten Wärmeleitfähigkeit, wodurch sie ideal zum Ableiten von Wärme von elektronischen Bauteilen sind. Andere, wie Zirkonoxid, sind Wärmeisolatoren, was ideal ist, um Wärme in einem Ofen zu halten.

Das richtige Keramikmaterial für Ihre Anwendung auswählen

Das Verständnis der Grundmaterialien und ihrer Eigenschaften ermöglicht es Ihnen, das richtige Rohr für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Ofen- oder Brennofenkomponenten liegt: Wählen Sie ein hochreines Aluminiumoxid (Alumina)-Rohr für seine ausgezeichnete thermische Stabilität und Festigkeit.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung in einer Hochspannungsumgebung liegt: Ein hochreines Aluminiumoxid ist aufgrund seiner hohen Dielektrizitätsfestigkeit eine hervorragende Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Thermoschockbeständigkeit liegt: Ein Quarzglas- oder Fused Silica-Rohr ist die beste Option für seine nahezu null thermische Ausdehnung.

- Wenn Ihr Hauptaugenmerk auf einem Allzweck- oder kostensensiblen Projekt liegt: Ein Mullit- oder anderes tonbasiertes Keramikrohr bietet eine zuverlässige, wirtschaftliche Lösung.

Indem Sie verstehen, dass die Zusammensetzung eines Keramikrohrs direkt seine Funktion bestimmt, können Sie das präzise Material selbstbewusst auswählen, um den Erfolg Ihres Projekts sicherzustellen.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Aluminiumoxid (Alumina) | Hohe thermische Stabilität, ausgezeichnete elektrische Isolierung, verschleißfest | Hochtemperatur-Ofenrohre, elektrische Isolatoren |

| Zirkonoxid (Zirkonia) | Außergewöhnliche Zähigkeit, geringe Wärmeleitfähigkeit | Hochbeanspruchte Umgebungen, thermische Barrieren |

| Quarzglas (Fused Silica) | Extreme Thermoschockbeständigkeit, geringe Wärmeausdehnung | Anwendungen mit schnellen Temperaturwechseln |

| Tonbasierte Keramiken | Kostengünstig, gute allgemeine Eigenschaften | Allzweck-, wirtschaftliche Projekte |

Benötigen Sie ein Hochleistungs-Keramikrohr für Ihr Labor? Das richtige Material ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Keramikrohren aus Aluminiumoxid, Zirkonoxid und mehr, zugeschnitten auf Ihre spezifischen Anforderungen an Hochtemperaturstabilität, elektrische Isolierung oder chemische Beständigkeit.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Rohrs für Ihre Anwendung helfen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

Andere fragen auch

- Warum wird hochreines Aluminiumoxid bei der CNT-Synthese gegenüber Mullit bevorzugt? Gewährleistung der strukturellen Stabilität bei 1420 °C

- Welchen Temperaturbereich hat ein Aluminiumoxidrohr? Ein Leitfaden zur Maximierung von Leistung und Lebensdauer

- Wie hoch ist die Aufheizrate für Aluminiumoxidrohre? Ein variabler Zeitplan zur Vermeidung von Thermoschock

- Was ist die Funktion von Korundrohren bei Hochtemperatur-Korrosionsversuchen an feuerfesten Materialien? Gewährleistung der Datenintegrität

- Welches Material wird in Hochtemperaturöfen verwendet? Die Wahl der richtigen Keramik für extreme Hitze