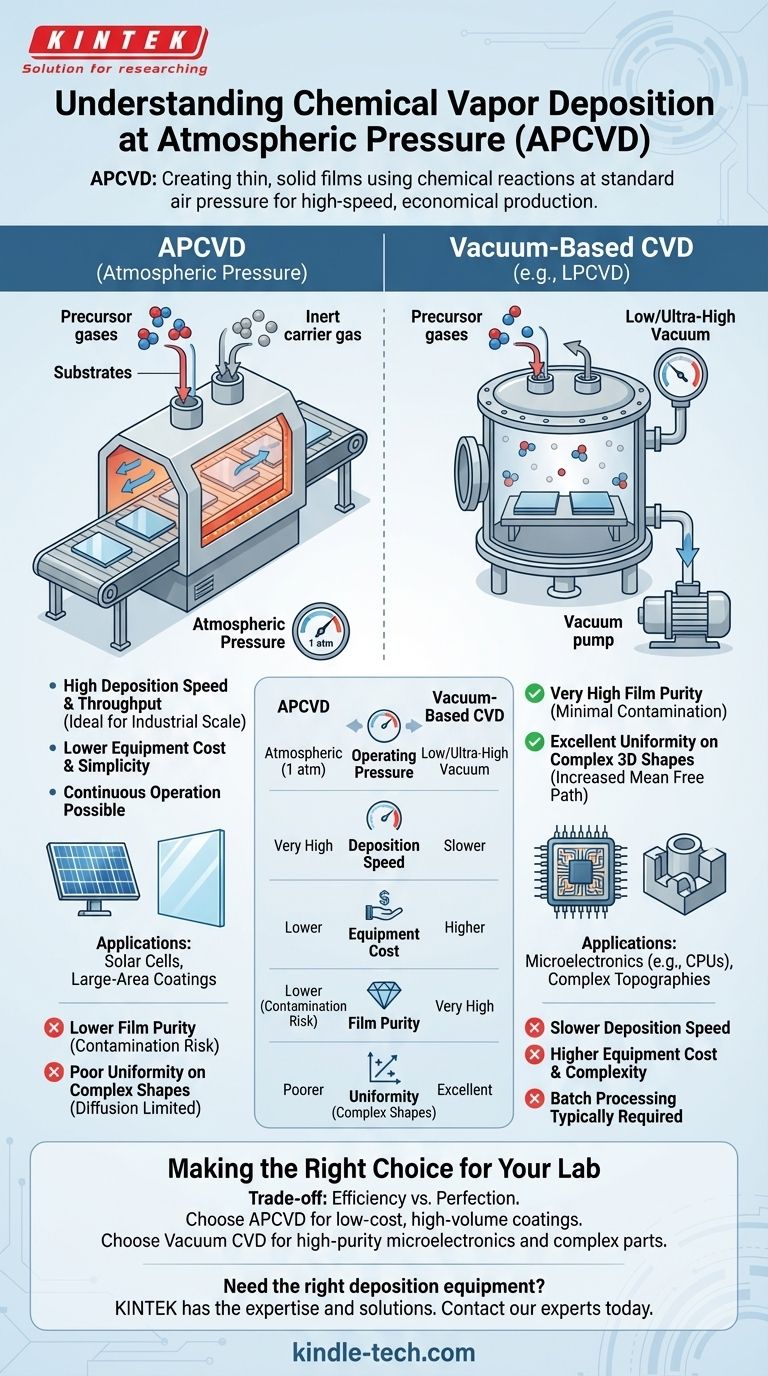

Im Wesentlichen ist die chemische Gasphasenabscheidung bei Atmosphärendruck (APCVD) eine Methode zur Erzeugung dünner, fester Schichten auf einer Oberfläche durch chemische Reaktionen von Gasen bei normalem Luftdruck. Im Gegensatz zu den gebräuchlicheren Formen der chemischen Gasphasenabscheidung (CVD), die ein kostspieliges und komplexes Vakuum erfordern, arbeitet APCVD in einer einfacheren Kammer, die der Atmosphäre ausgesetzt oder mit einem Inertgas gefüllt ist, was den Prozess schneller und wirtschaftlicher macht.

Die zentrale Erkenntnis ist, dass APCVD bewusst die ultrahohe Reinheit und Präzision der vakuumbasierten CVD gegen deutlich höhere Abscheidungsgeschwindigkeiten und niedrigere Gerätekosten eintauscht. Es ist eine Entscheidung, die durch den Bedarf an hochdurchsatzstarker Fertigung motiviert ist, bei der absolute Perfektion zweitrangig gegenüber der Effizienz ist.

Der grundlegende CVD-Prozess

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung (CVD) ist eine grundlegende Technik in der Materialwissenschaft und Fertigung. Dabei wird ein Zielobjekt, bekannt als Substrat, in eine Reaktionskammer gelegt.

Ein oder mehrere flüchtige Gase, sogenannte Prekursoren, werden dann in die Kammer geleitet. Diese Prekursoren reagieren oder zersetzen sich auf der heißen Substratoberfläche und hinterlassen eine feste Materialablagerung – die Dünnschicht.

Der Zweck einer Dünnschicht

Dieser Prozess wird verwendet, um eine Vielzahl von Materialien abzuscheiden, darunter Halbleiter, Keramiken und Metalle. Diese Schichten können Schutzbeschichtungen gegen Verschleiß und Korrosion bieten, photovoltaische Schichten für Solarzellen erzeugen oder die mikroskopischen Strukturen in moderner Elektronik aufbauen.

Der entscheidende Unterschied: Die Rolle des Drucks bei der Abscheidung

Während alle CVD-Prozesse das gleiche Grundprinzip teilen, verändert der Druck innerhalb der Reaktionskammer die Ausrüstung, den Prozess und die endgültige Qualität der Schicht grundlegend.

Warum die meisten CVD-Verfahren ein Vakuum verwenden

Viele hochpräzise Anwendungen, insbesondere in der Halbleiterindustrie, verwenden Niederdruck-CVD (LPCVD) oder Ultrahochvakuum-CVD (UHV-CVD).

Der Betrieb im Vakuum entfernt atmosphärische Verunreinigungen wie Sauerstoff und Stickstoff, die sonst in der Schicht eingeschlossen werden und deren Leistung beeinträchtigen könnten. Ein niedrigerer Druck erhöht auch die „mittlere freie Weglänge“ der Gasmoleküle, wodurch sie komplexe, dreidimensionale Oberflächen gleichmäßiger beschichten können.

Wie die chemische Gasphasenabscheidung bei Atmosphärendruck (APCVD) funktioniert

APCVD eliminiert die Notwendigkeit teurer Vakuumpumpen und komplexer, abgedichteter Kammern. Der Prozess kann oft kontinuierlich ablaufen, wobei die Substrate auf einem Förderband durch die Reaktionszone bewegt werden, anstatt in diskreten Chargen verarbeitet zu werden.

Diese betriebliche Einfachheit und der hohe Durchsatz sind die Hauptgründe für ihre Verwendung. Prekursor-Gase werden in die Kammer geleitet, typischerweise getragen von einem hohen Fluss eines Inertgases wie Stickstoff oder Argon, um die umgebende Luft zu verdrängen und die Reaktion anzutreiben.

Die Kompromisse verstehen: APCVD vs. Vakuum-CVD

Die Wahl von APCVD gegenüber einer vakuumbasierten Methode ist eine bewusste technische Entscheidung, die auf einem klaren Satz von Kompromissen zwischen Kosten, Geschwindigkeit und Qualität basiert.

Vorteil: Geschwindigkeit und Durchsatz

Der bedeutendste Vorteil von APCVD ist ihre hohe Abscheidungsrate. Da bei Atmosphärendruck eine höhere Konzentration von Prekursor-Molekülen verfügbar ist, wachsen die Schichten viel schneller als im Vakuum. Dies ist ideal für die industrielle Produktion.

Vorteil: Geringere Kosten und Einfachheit

Durch die Vermeidung der Notwendigkeit eines Vakuums ist die Ausrüstung für APCVD wesentlich billiger, einfacher zu bedienen und leichter zu warten. Dies senkt die Eintrittsbarriere und reduziert die gesamten Herstellungskosten.

Nachteil: Schichtreinheit und Kontamination

Der Hauptnachteil ist das Risiko einer Kontamination. Es ist sehr schwierig, Umgebungsluft (Sauerstoff, Wasserdampf) vollständig aus einem Atmosphärendrucksystem zu entfernen. Dies kann zu einer unbeabsichtigten Einlagerung von Verunreinigungen in die Schicht führen, was für Hochleistungs-Mikroelektronik inakzeptabel ist.

Nachteil: Schlechte Gleichmäßigkeit bei komplexen Formen

Bei Atmosphärendruck reagieren Prekursor-Gase eher in der Gasphase, bevor sie das Substrat erreichen, was winzige Partikel bilden kann, die herabregnen und eine ungleichmäßige Schicht erzeugen. Der Prozess ist auch diffusionsbegrenzt, was es schwierig macht, komplizierte Gräben oder komplexe Topographien gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Reinheit, Gleichmäßigkeit und Kosten bestimmen, ob APCVD die geeignete Methode ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Mikroelektronik (z. B. CPU-Transistoren) liegt: Sie benötigen die makellosen, hochgleichmäßigen Schichten, die durch vakuumbasierte CVD-Methoden wie LPCVD erzeugt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen (z. B. Schutzschichten auf Glas oder Solarzellen) liegt: Die hohe Geschwindigkeit und wirtschaftliche Effizienz von APCVD machen es zur überlegenen Wahl, da geringfügige Verunreinigungen oft tolerierbar sind.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile liegt: Ein vakuumbasierter Prozess ist notwendig, um sicherzustellen, dass die Prekursor-Gase alle Oberflächen erreichen und gleichmäßig beschichten können.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnik ein klares Verständnis des Kompromisses zwischen der im Vakuum erreichbaren Perfektion und der durch den Betrieb bei Atmosphärendruck gewonnenen Effizienz.

Zusammenfassungstabelle:

| Aspekt | APCVD | Vakuumbasierte CVD (z. B. LPCVD) |

|---|---|---|

| Betriebsdruck | Atmosphärendruck | Niedrig- oder Ultrahochvakuum |

| Abscheidungsgeschwindigkeit | Sehr hoch | Langsamer |

| Gerätekosten | Geringer | Höher |

| Schichtreinheit | Geringer (Kontaminationsrisiko) | Sehr hoch |

| Gleichmäßigkeit bei komplexen Formen | Schlechter | Ausgezeichnet |

| Ideal für | Hochdurchsatz-Industriebeschichtungen, Solarzellen | Hochreine Mikroelektronik, komplexe 3D-Teile |

Benötigen Sie die richtige Abscheidungsanlage für die spezifischen Ziele Ihres Labors?

Ob Ihre Priorität die Hochdurchsatz-Effizienz von APCVD oder die ultrareinen Ergebnisse vakuumbasierter Systeme ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Dünnschichtabscheidungsbedürfnisse Ihres Labors zu erfüllen. Unser Angebot an CVD-Lösungen wurde entwickelt, um Ihnen zu optimaler Leistung und Kosteneffizienz zu verhelfen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die perfekte Lösung für Ihre Forschung oder Produktion zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden