Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess zur Erzeugung hochreiner, fester Dünnschichten und Beschichtungen. Sie funktioniert, indem ein flüchtiges Vorläufergas in eine kontrollierte Kammer eingeführt wird, die eine Oberfläche oder ein Substrat enthält. Energie, typischerweise in Form von Wärme, bewirkt eine chemische Reaktion oder Zersetzung des Gases, wodurch das gewünschte Material auf dem Substrat „abgeschieden“ wird und sich Atom für Atom eine neue, feste Schicht aufbaut.

Der grundlegende Unterschied bei CVD besteht darin, dass Sie nicht einfach ein bereits vorhandenes Material auf eine Oberfläche auftragen. Stattdessen konstruieren Sie eine neue, hochgleichmäßige Materialschicht direkt auf dieser Oberfläche aus gasförmigen Bausteinen, was eine beispiellose Kontrolle über Reinheit und Dicke ermöglicht.

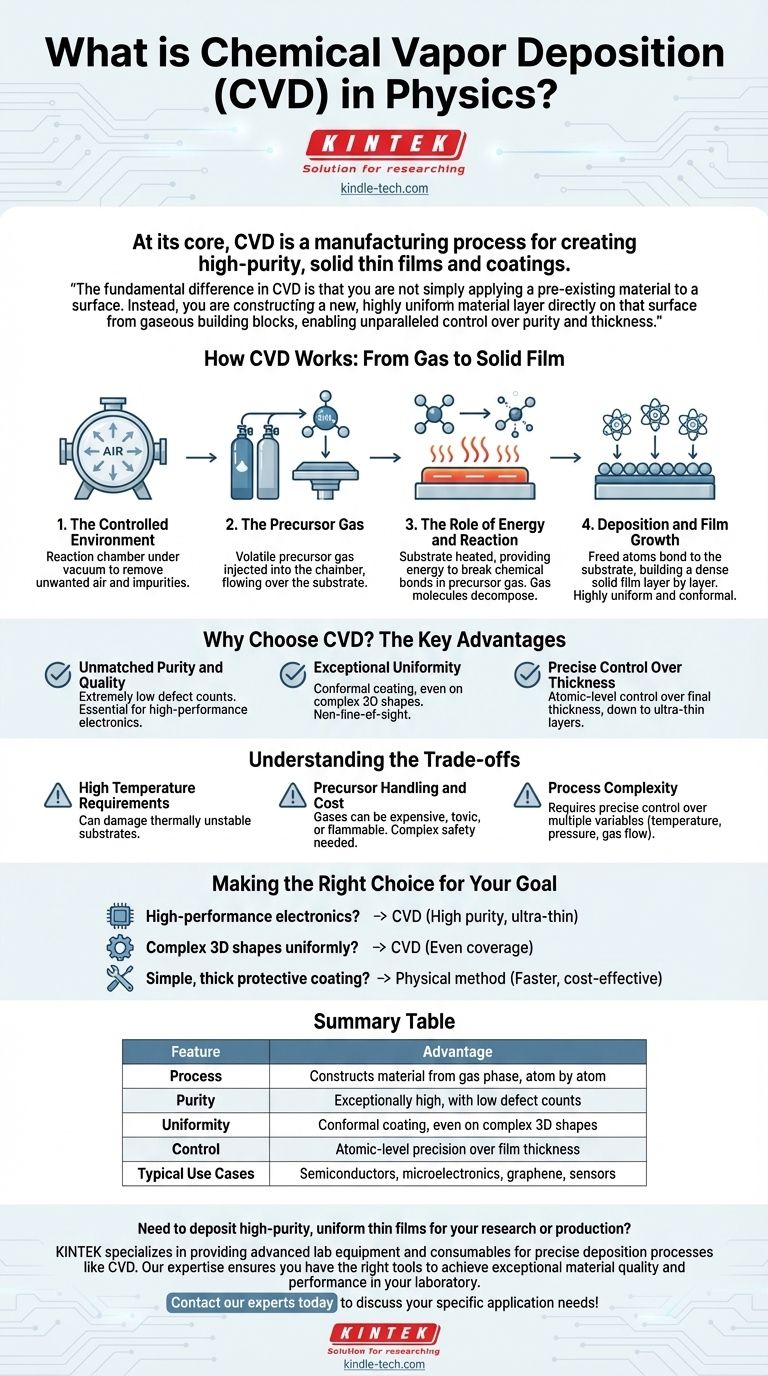

Wie CVD funktioniert: Vom Gas zur festen Schicht

Um den Wert von CVD zu verstehen, ist es wichtig, den Prozess nicht als einfache Beschichtung, sondern als kontrollierte chemische Konstruktion auf molekularer Ebene zu visualisieren.

Die kontrollierte Umgebung

Der gesamte Prozess findet in einer Reaktionskammer unter Vakuum statt.

Das Vakuum ist entscheidend, um unerwünschte Luft und Verunreinigungen zu entfernen, nicht um Chemikalien „anzusaugen“. Dies stellt sicher, dass nur die für die Reaktion erforderlichen Moleküle vorhanden sind, was zu einer außergewöhnlich reinen Endschicht führt.

Das Vorläufergas

Ein „Vorläufer“ ist ein flüchtiges Gas, das die spezifischen Atome enthält, die abgeschieden werden sollen. Um beispielsweise eine Siliziumschicht zu erzeugen, könnte man Silan-Gas (SiH₄) verwenden.

Dieses Gas wird vorsichtig in die Kammer injiziert, wo es über die zu beschichtende Komponente, das sogenannte Substrat, strömt.

Die Rolle von Energie und Reaktion

Das Substrat wird typischerweise auf eine hohe Temperatur erhitzt. Diese thermische Energie liefert den Katalysator, der erforderlich ist, um die chemischen Bindungen in den Vorläufergasmolekülen aufzubrechen.

Wenn die Gasmoleküle in die Nähe der heißen Oberfläche gelangen, reagieren oder zersetzen sie sich, setzen die für die Schicht benötigten Atome frei und bilden andere gasförmige Nebenprodukte, die aus der Kammer abgesaugt werden.

Abscheidung und Schichtwachstum

Die freigesetzten Atome binden sich an die Oberfläche des Substrats. Mit der Zeit wiederholt sich dieser Prozess und baut Schicht für Schicht eine dünne, dichte und feste Schicht auf.

Da der Prozess durch ein Gas angetrieben wird, das die gesamte Kammer ausfüllt, ist die Abscheidung sehr gleichmäßig oder konform. Sie beschichtet alle freiliegenden Oberflächen gleichmäßig, einschließlich komplexer Formen und innerer Hohlräume.

Warum CVD wählen? Die wichtigsten Vorteile

Ingenieure und Physiker wählen CVD, wenn die Eigenschaften der abgeschiedenen Schicht wichtiger sind als die Geschwindigkeit oder die Kosten des Prozesses.

Unübertroffene Reinheit und Qualität

Durch die präzise Steuerung der Eingangsgase kann CVD Schichten mit extrem geringen Fehlerraten erzeugen. Dies ist entscheidend für die Herstellung von Hochleistungsmaterialien wie Graphen oder den Siliziumschichten in der Mikroelektronik.

Außergewöhnliche Gleichmäßigkeit

Im Gegensatz zu „Sichtlinien“-Methoden wie Sprühfarbe oder physikalischem Sputtern ist CVD nicht gerichtet. Der Gasvorläufer umgibt das gesamte Objekt.

Dies führt zu einer perfekt gleichmäßigen Beschichtung, was für Komponenten mit komplizierten Geometrien entscheidend ist und eine konsistente Leistung über die gesamte Oberfläche gewährleistet.

Präzise Kontrolle über die Dicke

Das Wachstum der Schicht ist eine direkte Funktion von Zeit, Temperatur und Gasfluss. Dies ermöglicht eine Kontrolle der endgültigen Dicke auf atomarer Ebene, wodurch die für moderne elektrische Schaltkreise und Sensoren erforderlichen ultradünnen Schichten erzeugt werden können.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Präzision bringt spezifische Anforderungen und Einschränkungen mit sich.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Dies kann Substrate, die thermisch nicht stabil sind, beschädigen oder verformen und schränkt die Arten von Materialien ein, die beschichtet werden können.

Umgang mit Vorläufern und Kosten

Die bei CVD verwendeten Vorläufergase können teuer, hochgiftig, korrosiv oder entflammbar sein. Dies erfordert eine komplexe und kostspielige Sicherheits- und Handhabungsinfrastruktur.

Prozesskomplexität

Um die perfekte Schicht zu erzielen, ist eine präzise Steuerung mehrerer Variablen erforderlich: Temperatur, Druck, Gasflussraten und Kammerchemie. Dies macht den Prozess in der Einrichtung und Durchführung komplexer als einfachere physikalische Abscheidungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Halbleitern liegt: CVD ist oft die überlegene Wahl, da es hochreine, fehlerfreie und ultradünne Schichten erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die Nicht-Sichtlinien-Natur von CVD gewährleistet eine gleichmäßige Abdeckung, bei der physikalische Abscheidungsmethoden versagen würden.

- Wenn Ihr Hauptaugenmerk auf der Aufbringung einer einfachen, dicken Schutzschicht auf einem hitzebeständigen Material liegt: Eine einfachere physikalische Methode könnte schneller und kostengünstiger sein, wenn extreme Reinheit und Gleichmäßigkeit nicht entscheidend sind.

Letztendlich ist die Entscheidung für die chemische Gasphasenabscheidung eine Entscheidung, die Qualität, Reinheit und Gleichmäßigkeit beim Aufbau eines Materials von Grund auf priorisiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Prozess | Konstruiert Material aus der Gasphase, Atom für Atom |

| Reinheit | Außergewöhnlich hoch, mit geringer Fehlerquote |

| Gleichmäßigkeit | Konforme Beschichtung, selbst auf komplexen 3D-Formen |

| Kontrolle | Präzision auf atomarer Ebene bei der Schichtdicke |

| Typische Anwendungsfälle | Halbleiter, Mikroelektronik, Graphen, Sensoren |

Müssen Sie hochreine, gleichmäßige Dünnschichten für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse wie CVD. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge verfügen, um außergewöhnliche Materialqualität und Leistung in Ihrem Labor zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung