Im Kern ist die chemische Gasphasenabscheidung (CVD) in Halbleitern ein hochkontrollierter Prozess zum Aufbau ultradünner, fester Schichten auf einem Siliziumwafer. Dabei werden spezifische Gase in eine Reaktionskammer geleitet, wo sie chemisch reagieren und eine Materialschicht abscheiden, wodurch die mikroskopischen Komponenten eines Computerchips Schicht für Schicht aufgebaut werden.

CVD ist nicht nur eine Beschichtungstechnik; es ist eine grundlegende Fertigungsmethode. Sie ermöglicht den Bau komplexer, mehrschichtiger Halbleiterbauelemente, indem sorgfältig ausgewählte Gase präzise in feste, funktionale Schichten umgewandelt werden.

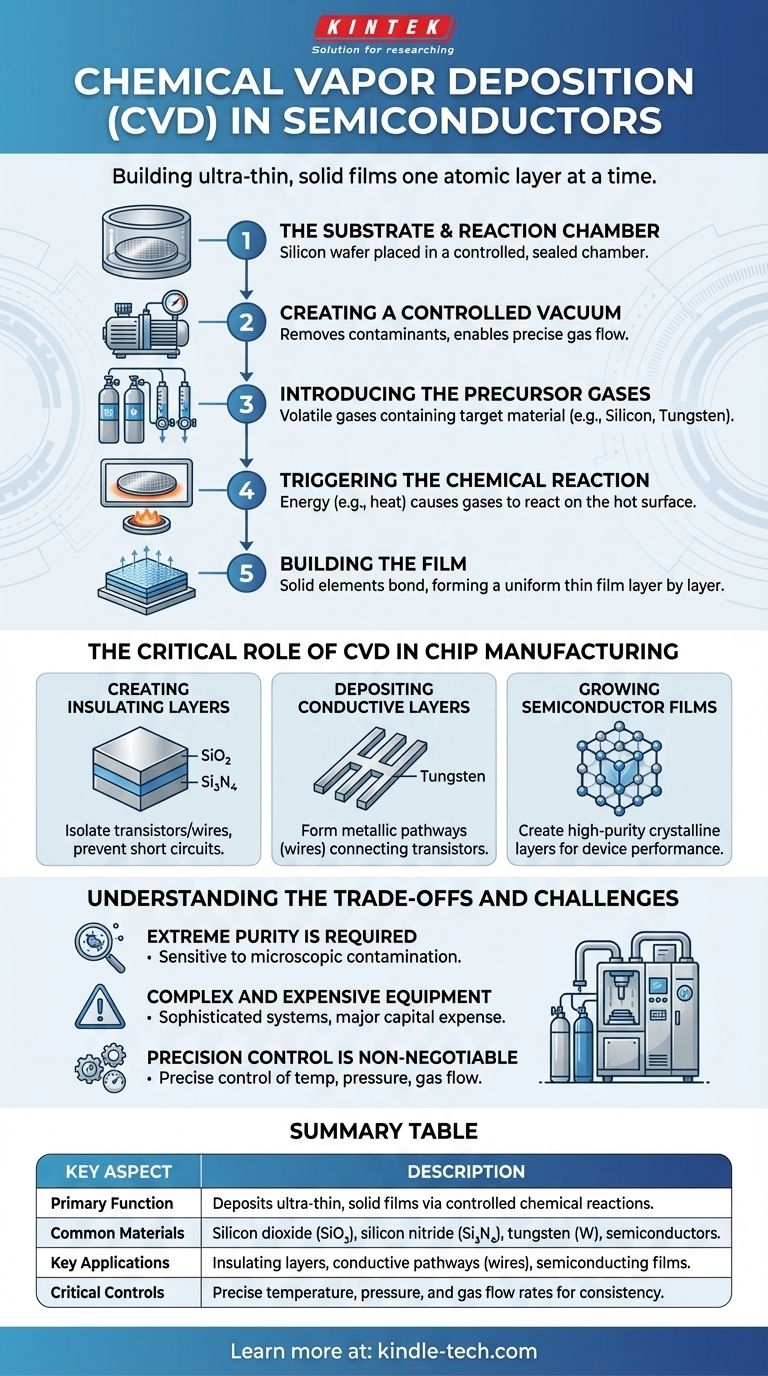

Wie die chemische Gasphasenabscheidung funktioniert: Der Kernmechanismus

Um die Bedeutung von CVD zu verstehen, müssen Sie zunächst ihre grundlegenden Schritte kennen. Der Prozess ist eine sorgfältig orchestrierte Abfolge, die auf Präzision auf atomarer Ebene ausgelegt ist.

Das Substrat und die Reaktionskammer

Zuerst wird das Werkstück – typischerweise ein Siliziumwafer – in eine hochkontrollierte, versiegelte Reaktionskammer gelegt. Diese Kammer ist so konstruiert, dass sie spezifische Temperatur- und Druckbedingungen aufrechterhält.

Erzeugen eines kontrollierten Vakuums

Die Kammer wird unter Vakuum gesetzt. Dieser Schritt ist aus zwei Gründen entscheidend: Er entfernt unerwünschte atmosphärische Gase, die die Schicht kontaminieren könnten, und er ermöglicht die präzise Steuerung und den Fluss der reaktiven Gase, die als Nächstes eingeführt werden.

Einführen der Prekursor-Gase

Eine spezifische Mischung flüchtiger Gase, bekannt als Prekursoren, wird dann in die Kammer geleitet. Diese Gase enthalten die Atome des Materials, das Sie abscheiden möchten, wie Silizium, Stickstoff oder ein Metall wie Wolfram.

Auslösen der chemischen Reaktion

Eine Energiequelle, meist Wärme, wird auf die Kammer und den Wafer angewendet. Diese Energie bewirkt, dass die Prekursor-Gase auf der heißen Oberfläche des Wafers entweder zerfallen oder miteinander reagieren.

Aufbau der Schicht

Während die Gase reagieren, verbinden sich die festen Elemente mit der Oberfläche des Wafers und bilden eine dünne, gleichmäßige Schicht. Dieser Prozess setzt sich Schicht für Schicht fort und baut die Schicht auf eine präzise spezifizierte Dicke über den gesamten Wafer auf.

Die entscheidende Rolle von CVD in der Chipherstellung

CVD ist kein einmaliger Prozess; es ist ein vielseitiges Werkzeug, das während der Chipfertigung wiederholt eingesetzt wird, um verschiedene Teile des integrierten Schaltkreises aufzubauen.

Erzeugen von Isolierschichten

Eine der häufigsten Anwendungen von CVD ist die Abscheidung von Schichten aus Siliziumdioxid (SiO₂) oder Siliziumnitrid (Si₃N₄). Diese Materialien sind ausgezeichnete elektrische Isolatoren, die verwendet werden, um Transistoren und Leitungen voneinander zu isolieren, um Kurzschlüsse zu verhindern.

Abscheiden von leitfähigen Schichten

CVD wird auch verwendet, um die metallischen Bahnen zu erzeugen, die die Millionen oder Milliarden von Transistoren auf einem Chip verbinden. Schichten aus Materialien wie Wolfram werden abgeschieden, um als "Drähte" des Schaltkreises zu fungieren.

Wachstum von Halbleiterschichten

Der Prozess kann verwendet werden, um die Halbleitermaterialien selbst zu züchten, die die Transistoren bilden. Dies ermöglicht die Erzeugung hochreiner, kristalliner Schichten mit spezifischen elektronischen Eigenschaften, die für die Geräteleistung unerlässlich sind.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist CVD ein anspruchsvoller und komplexer Prozess, der erhebliches Fachwissen und Investitionen erfordert.

Extreme Reinheit ist erforderlich

Der Prozess ist außergewöhnlich empfindlich gegenüber Kontaminationen. Selbst mikroskopisch kleine Staubpartikel oder Spuren unerwünschter Gase können die elektronischen Eigenschaften der abgeschiedenen Schicht ruinieren und den Chip unbrauchbar machen.

Komplexe und teure Ausrüstung

CVD-Systeme sind hochkomplex. Sie umfassen integrierte Gasversorgungssysteme, Hochtemperatur-Reaktionskammern, leistungsstarke Vakuumpumpen und automatisierte Steuerungssysteme, was die Ausrüstung zu einer großen Kapitalinvestition macht.

Präzisionskontrolle ist nicht verhandelbar

Die endgültige Qualität und Dicke der abgeschiedenen Schicht hängt von der präzisen Kontrolle von Variablen wie Temperatur, Druck und Gasflussraten ab. Die konsistente Aufrechterhaltung dieser Kontrolle über einen gesamten Wafer erfordert ein hohes Maß an Prozess-Engineering-Fähigkeiten.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis von CVD ist für jeden, der in der Elektronik oder Materialwissenschaft tätig ist, unerlässlich. Ihre Perspektive darauf hängt von Ihrem spezifischen Schwerpunkt ab.

- Wenn Ihr Hauptaugenmerk auf der Chipherstellung liegt: Erkennen Sie CVD als einen grundlegenden "additiven" Fertigungsprozess an, der zum Aufbau der kritischen isolierenden, leitenden und halbleitenden Schichten eines Mikrochips verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Betrachten Sie CVD als eine vielseitige Methode zur Herstellung hochreiner, hochleistungsfähiger Dünnschichten für eine Vielzahl von Anwendungen jenseits von Halbleitern, einschließlich Optik und Schutzbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Konzentrieren Sie sich auf die kritischen Kontrollparameter – Temperatur, Druck und Gaschemie – da diese die Hebel sind, die den Erfolg oder Misserfolg einer Schicht bestimmen.

Letztendlich ist die chemische Gasphasenabscheidung der unsichtbare Motor, der den Aufbau der modernen elektronischen Welt auf atomarer Ebene ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Abscheidung ultradünner, fester Schichten auf Siliziumwafern durch kontrollierte chemische Reaktionen von Gasen. |

| Gängige Materialien | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Wolfram (W) und andere Halbleiter. |

| Wichtige Anwendungen | Erstellung von Isolierschichten, leitfähigen Bahnen (Drähten) und halbleitenden Transistorschichten. |

| Kritische Kontrollen | Präzise Temperatur, Druck und Gasflussraten für konsistente, hochwertige Ergebnisse. |

Bereit für Präzision bei der Dünnschichtfertigung in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für anspruchsvolle Prozesse wie CVD. Ob Sie in Forschung und Entwicklung oder in der Produktion tätig sind, unser Fachwissen stellt sicher, dass Sie die zuverlässigen Werkzeuge für hervorragende Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihre Halbleiter- oder Materialwissenschaftsprojekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind