Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung von Hochleistungs-Feststoffschichten auf einer Oberfläche aus einem Gas. Im Gegensatz zu physikalischen Methoden, die lediglich Material bewegen, nutzt CVD eine chemische Reaktion auf der Oberfläche eines Substrats, um eine neue Schicht „wachsen“ zu lassen. Dies ermöglicht eine außergewöhnliche Kontrolle über die Reinheit, Dicke und Struktur der Schicht und macht sie zu einer Eckpfeilertechnologie bei der Herstellung von Halbleitern, Optiken und fortschrittlichen Beschichtungen.

Der wesentliche Unterschied, den man sich merken sollte, ist, dass CVD eine Schicht durch eine chemische Reaktion auf einer Oberfläche aufbaut, während ihr Gegenstück, die physikalische Gasphasenabscheidung (PVD), physikalische Mittel wie Verdampfung zur Abscheidung einer Schicht verwendet. Dieser Unterschied ist der Schlüssel zum Verständnis, warum jede Methode für unterschiedliche Anwendungen ausgewählt wird.

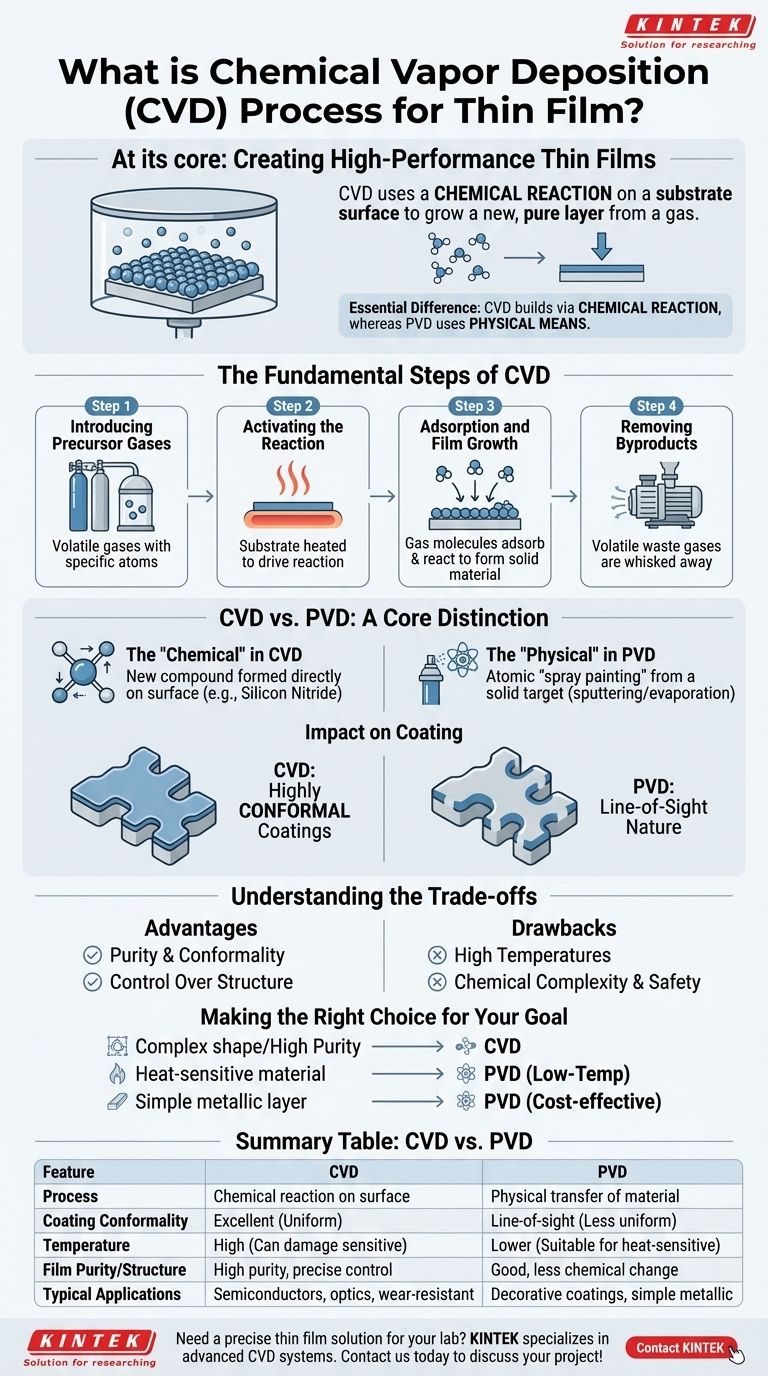

Die grundlegenden Schritte von CVD

Um CVD zu verstehen, stellt man es sich am besten als einen präzisen Konstruktionsprozess auf atomarer Ebene vor, der in einer kontrollierten Kammer stattfindet.

Schritt 1: Einführung von Vorläufergasen

Der Prozess beginnt mit der Einführung flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase enthalten die spezifischen Atome (wie Silizium, Kohlenstoff oder Titan), die letztendlich die endgültige dünne Schicht bilden werden.

Schritt 2: Aktivierung der Reaktion

Das Substrat – das zu beschichtende Material – wird auf eine präzise Temperatur erhitzt. Diese Wärme liefert die notwendige Energie, um die chemische Reaktion anzutreiben, wenn die Vorläufergase mit der Oberfläche in Kontakt kommen.

Schritt 3: Adsorption und Schichtwachstum

Gasmoleküle landen und adsorbieren, oder haften, an dem heißen Substrat. Die thermische Energie auf der Oberfläche spaltet die Vorläufermoleküle auf, was eine chemische Reaktion auslöst, die das gewünschte feste Material direkt auf dem Substrat abscheidet.

Schritt 4: Entfernen von Nebenprodukten

Diese chemische Reaktion erzeugt auch flüchtige Nebenprodukte. Dies sind einfach Abgase, die durch ein Vakuumsystem abgesaugt werden, sodass nur die reine, feste dünne Schicht zurückbleibt. Dieser Vorgang wiederholt sich und baut die Schicht eine Atomlage nach der anderen auf.

CVD vs. PVD: Ein zentraler Unterschied

Obwohl sowohl CVD als auch PVD dünne Schichten erzeugen, führen ihre zugrunde liegenden Prinzipien zu sehr unterschiedlichen Fähigkeiten und Ergebnissen.

Das „Chemische“ in der chemischen Gasphasenabscheidung

Das bestimmende Merkmal von CVD ist die chemische Umwandlung. Das auf dem Substrat abgeschiedene Material ist oft eine neue Verbindung, die sich direkt auf der Oberfläche gebildet hat. Deshalb ist CVD unerlässlich für die Herstellung von Materialien wie Siliziumnitrid oder Titancarbid aus ihren Bestandteilen in Gasform.

Das „Physikalische“ in der physikalischen Gasphasenabscheidung

PVD-Methoden, wie Sputtern oder Verdampfen, funktionieren wie atomares Sprühmalen. Ein festes Quellmaterial (das „Target“) wird mit Energie beschossen, wodurch Atome freigesetzt werden, die durch ein Vakuum wandern und das Substrat physikalisch beschichten. Das Material selbst ändert während des Prozesses seine chemische Identität nicht.

Die Auswirkung auf die endgültige Beschichtung

Da der CVD-Prozess durch eine chemische Reaktion angetrieben wird, die überall auf einer erhitzten Oberfläche stattfindet, erzeugt er hochgradig konforme Beschichtungen. Das bedeutet, dass er komplexe, dreidimensionale Formen gleichmäßig bedecken kann, was ein erheblicher Vorteil gegenüber der eher auf „Sichtlinie“ basierenden Natur der meisten PVD-Verfahren ist.

Die Abwägungen verstehen

Keine einzelne Abscheidungsmethode ist für jede Situation perfekt. Die Wahl zwischen CVD und anderen Techniken beinhaltet klare Kompromisse.

Vorteil: Reinheit und Konformität

CVD kann außergewöhnlich reine, dichte und gleichmäßige Schichten erzeugen. Seine Fähigkeit, komplizierte Geometrien gleichmäßig zu beschichten, ist in der Mikroelektronik, wo Bauteile komplexe Topografien aufweisen, von entscheidender Bedeutung.

Vorteil: Kontrolle über die Struktur

Durch sorgfältige Kontrolle von Temperatur, Druck und Gaszusammensetzung ermöglicht CVD die präzise Gestaltung der Kristallstruktur und der Eigenschaften der Schicht, wie Härte oder elektrische Leitfähigkeit.

Nachteil: Hohe Temperaturen

Eine Haupteinschränkung von traditionellem CVD sind die hohen Temperaturen, die erforderlich sind, um die Reaktion anzutreiben. Diese Hitze kann thermisch empfindliche Substrate beschädigen, wie z. B. Kunststoffe oder elektronische Bauteile mit bereits vorhandenen Materialien mit niedrigem Schmelzpunkt.

Nachteil: Chemische Komplexität und Sicherheit

Die in CVD verwendeten Vorläufergase können hochgiftig, korrosiv oder entzündlich sein, was komplexe und kostspielige Sicherheits- und Handhabungssysteme erfordert. Dies macht den Prozess oft teurer als PVD-Alternativen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abscheidungsmethode wird vollständig durch die gewünschten Schichteigenschaften und die Art Ihres Substrats bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung auf einer komplexen Form liegt: CVD ist aufgrund seiner hervorragenden Konformität und der Qualität der erzeugten Schichten oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials liegt: Ein Niedertemperatur-PVD-Verfahren wie Sputtern ist fast immer die notwendige Alternative, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen Metallschicht auf einer ebenen Fläche liegt: PVD kann oft eine schnellere und kostengünstigere Lösung ohne die chemische Komplexität von CVD bieten.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen einer chemischen Reaktion und einem physikalischen Transfer der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre materialtechnische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Prozess | Chemische Reaktion auf Substratoberfläche | Physikalischer Materialtransfer (z. B. Sputtern) |

| Beschichtungskonformität | Ausgezeichnet (gleichmäßig auf komplexen Formen) | Sichtlinie (weniger gleichmäßig auf 3D-Oberflächen) |

| Temperatur | Hoch (kann empfindliche Substrate beschädigen) | Niedriger (geeignet für hitzeempfindliche Materialien) |

| Schichtreinheit/-struktur | Hohe Reinheit, präzise Kristallkontrolle | Gut, aber weniger chemische Umwandlung |

| Typische Anwendungen | Halbleiter, Optik, verschleißfeste Beschichtungen | Dekorative Beschichtungen, einfache Metallschichten |

Benötigen Sie eine präzise Dünnschichtlösung für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fortschrittlichen CVD-Systemen, die hochreine, konforme Beschichtungen für Halbleiter, Optik und F&E liefern. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Abscheidungsmethode für Ihr spezifisches Substrat und Ihre Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und Ihre materialtechnischen Fähigkeiten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen