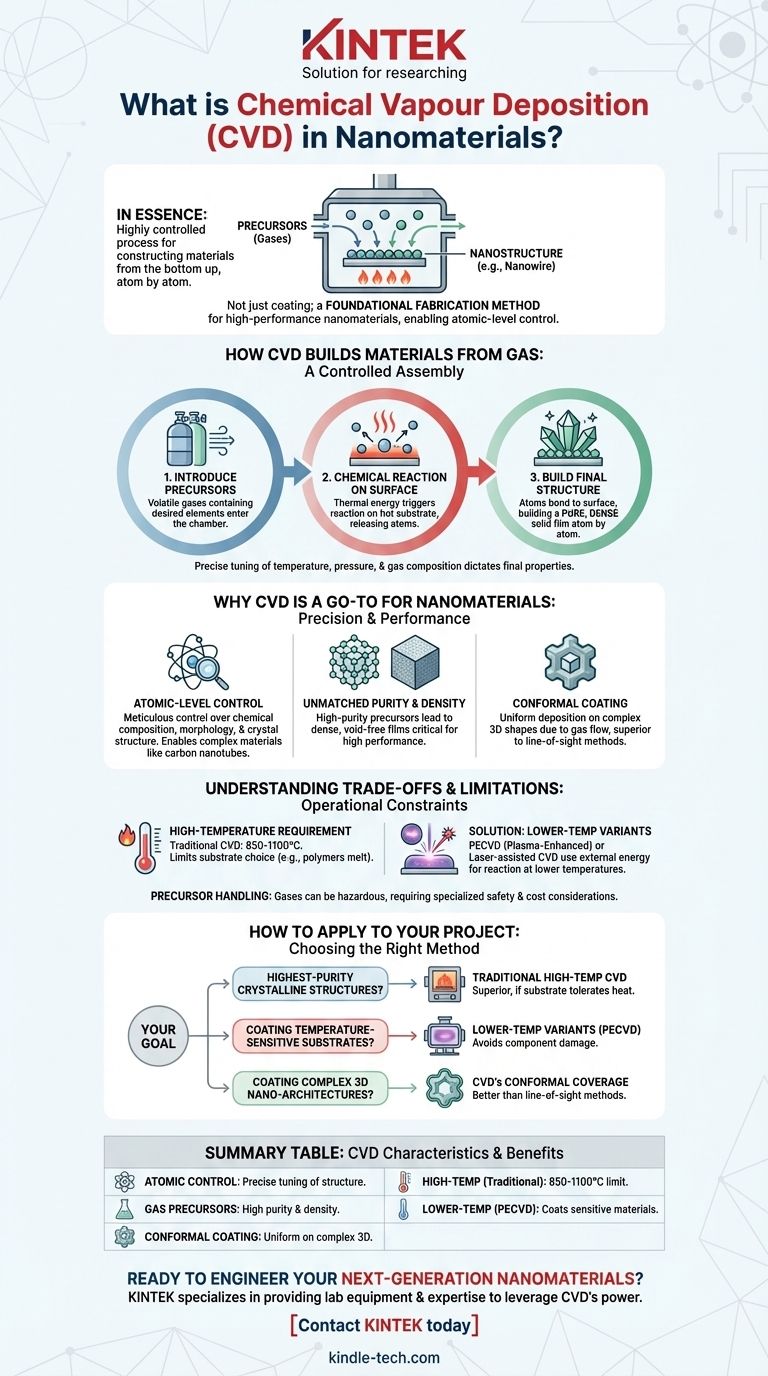

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zur Herstellung von Materialien, einschließlich Nanomaterialien, von Grund auf. Dabei werden reaktive Gase (Vorläuferstoffe) in eine Kammer geleitet, wo sie sich zersetzen und auf einer erhitzten Oberfläche (Substrat) abscheiden, wodurch ein fester Film oder eine Struktur hoher Reinheit, wie beispielsweise ein Nanodraht, entsteht.

CVD ist nicht nur eine Beschichtungstechnik; es ist eine grundlegende Herstellungsmethode für Hochleistungs-Nanomaterialien. Ihre Hauptstärke liegt in ihrer außergewöhnlichen Fähigkeit, die Struktur, Reinheit und Eigenschaften von Materialien auf atomarer Ebene zu steuern, was sie für die fortschrittliche Elektronik und Materialwissenschaft unverzichtbar macht.

Wie CVD Materialien aus Gas aufbaut

Um zu verstehen, warum CVD für Nanomaterialien so entscheidend ist, müssen wir uns zunächst ihren grundlegenden Mechanismus ansehen. Es ist ein Prozess des kontrollierten Aufbaus, nicht nur der Anwendung.

Das Kernprinzip: Eine chemische Reaktion auf einer Oberfläche

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase enthalten die Elemente, die abgeschieden werden sollen.

Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, löst die thermische Energie eine chemische Reaktion aus. Diese Reaktion spaltet die Moleküle des Vorläuferstoffs auf und setzt die gewünschten Atome frei.

Die Rolle des Substrats

Das Substrat dient als Grundlage, auf der das neue Material wächst. Seine Temperatur ist ein kritischer Parameter, der die Geschwindigkeit und die Art der chemischen Reaktion bestimmt.

Die aus den gasförmigen Vorläufern freigesetzten Atome binden dann an dieser erhitzten Oberfläche und bilden eine stabile, feste Schicht.

Aufbau der endgültigen Struktur

Im Laufe der Zeit baut dieser Prozess Atom für Atom eine feste Schicht auf. Da das Material aus der Gasphase aufgebaut wird, kann es außergewöhnlich rein und dicht sein.

Durch die präzise Abstimmung der Prozessparameter – wie Temperatur, Druck und Gaszusammensetzung – können Ingenieure die Eigenschaften des Endmaterials bestimmen, von seiner Kristallstruktur bis zu seiner Dicke.

Warum CVD die erste Wahl für Nanomaterialien ist

Die einzigartigen Eigenschaften des CVD-Prozesses machen ihn außergewöhnlich gut geeignet für die anspruchsvolle Welt der Nanotechnologie, in der Präzision von größter Bedeutung ist.

Kontrolle auf atomarer Ebene

CVD ermöglicht eine akribische Kontrolle über das Endprodukt. Die Anpassung der Abscheidungsparameter ermöglicht die Herstellung von Materialien mit einer spezifischen chemischen Zusammensetzung, Morphologie und Kristallstruktur. Auf diese Weise werden Materialien wie einwandige Kohlenstoffnanoröhren oder präzise strukturierte GaN-Nanodrähte gezüchtet.

Unübertroffene Reinheit und Dichte

Da die Vorläuferstoffe gasförmig sind, können hochreine Quellen verwendet werden, was zu Endmaterialien von sehr hoher Reinheit führt. Die atomweise Abscheidung führt auch zu Filmen, die unglaublich dicht und frei von Hohlräumen sind, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Konforme Beschichtung komplexer Formen

Einer der größten Vorteile von CVD ist seine Fähigkeit, konforme Beschichtungen zu erzeugen. Da die gasförmigen Vorläuferstoffe um ein Objekt strömen, erfolgt die Abscheidung gleichmäßig auf allen Oberflächen. Dieser „Umhüllungseffekt“ ist unerlässlich für die Beschichtung komplexer, dreidimensionaler Nanostrukturen, bei denen Methoden mit Sichtlinie versagen würden.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Um CVD effektiv nutzen zu können, müssen Sie seine betrieblichen Einschränkungen verstehen und wissen, wann ein anderer Ansatz erforderlich sein könnte.

Die Anforderung hoher Temperaturen

Die bedeutendste Einschränkung der traditionellen CVD ist die hohe Reaktionstemperatur, oft zwischen 850-1100°C. Viele Substratmaterialien, insbesondere Polymere oder bestimmte vorbearbeitete elektronische Komponenten, können dieser Hitze nicht standhalten, ohne zu schmelzen oder beschädigt zu werden.

Die Lösung: Niedrigtemperaturvarianten

Um die Temperaturbeschränkung zu überwinden, wurden Varianten entwickelt. Techniken wie die plasmaverstärkte CVD (PECVD) oder die lasergestützte CVD verwenden eine externe Energiequelle (Plasma oder einen Laser), um die chemische Reaktion auszulösen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Umgang mit Vorläuferstoffen und Kosten

Die bei der CVD verwendeten Vorläufergase können teuer, giftig, korrosiv oder entzündlich sein. Dies erfordert spezielle Handhabungsverfahren und Sicherheitsausrüstung, was die Gesamtkosten und die Komplexität des Betriebs erhöhen kann.

Anwendung auf Ihr Projekt

Ihre Wahl der Herstellungsmethode hängt vollständig von den Materialanforderungen und Substratbeschränkungen Ihres spezifischen Ziels ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der reinsten Kristallstrukturen liegt (z. B. einwandige Kohlenstoffnanoröhren): Die traditionelle Hochtemperatur-CVD ist oft die überlegene Methode, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Substrate liegt (z. B. Polymere oder bestimmte Elektronik): Sie müssen niedrigtemperaturbasierte Varianten wie die Plasma-Enhanced CVD (PECVD) in Betracht ziehen, um eine Beschädigung Ihrer Komponente zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Nanoarchitekturen liegt: Die hervorragende konforme Abdeckung von CVD macht sie zu einer weitaus besseren Wahl als Methoden mit Sichtlinie wie Sputtern oder Verdampfen.

Letztendlich geht es bei der Beherrschung der CVD darum, ihre präzise Kontrolle zu nutzen, um die Materialien der Zukunft Schicht für Schicht zu entwickeln.

Zusammenfassungstabelle:

| CVD-Merkmal | Vorteil für Nanomaterialien |

|---|---|

| Kontrolle auf atomarer Ebene | Präzise Abstimmung von Zusammensetzung, Morphologie und Kristallstruktur (z. B. Kohlenstoffnanoröhren). |

| Gasförmige Vorläuferstoffe | Ermöglicht außergewöhnlich reine und dichte Endmaterialien. |

| Konforme Beschichtung | Gleichmäßige Abscheidung auf komplexen 3D-Nanostrukturen, im Gegensatz zu Methoden mit Sichtlinie. |

| Anforderung hoher Temperaturen | Traditionelle CVD erfordert 850–1100 °C, was die Substratauswahl einschränkt. |

| Niedrigtemperaturvarianten (z. B. PECVD) | Ermöglicht die Beschichtung temperatursensibler Materialien wie Polymere. |

Sind Sie bereit, Ihre Nanomaterialien der nächsten Generation präzise zu entwickeln?

Die chemische Gasphasenabscheidung ist der Schlüssel zur Erschließung der hochreinen Hochleistungsmaterialien, die für hochmoderne Anwendungen in der Elektronik, Photonik und fortschrittlichen Materialwissenschaft erforderlich sind. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und des Fachwissens, die erforderlich sind, um die Leistungsfähigkeit von CVD für Ihr spezifisches Projekt zu nutzen.

Ob Sie Kohlenstoffnanoröhren züchten, dünne Schichten auf komplexen 3D-Strukturen abscheiden oder eine Lösung für temperatursensible Substrate benötigen, unser Team kann Ihnen bei der Auswahl des richtigen Systems und der Optimierung Ihres Prozesses helfen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierte Laborausrüstung und Verbrauchsmaterialien Ihnen helfen können, beispiellose Kontrolle und Qualität bei der Herstellung Ihrer Nanomaterialien zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten der chemischen Gasphasenabscheidung? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist metallorganische Gasphasenabscheidung (MOCVD) und welche Anwendungen hat sie in der CMOS-Technologie? Verbessern Sie Ihre Halbleiterpräzision

- Wie verbessert die Chemische Gasphasenabscheidung (CVD)-Ausrüstung die Lithiophilie von Kupfer? Erhöhung der Batteriestabilität

- Welche Vorteile bieten CVD-Öfen für Wf/W-Verbundwerkstoffe? Erhaltung der Fasenduktilität und Grenzflächenintegrität

- Was ist das Prinzip der chemischen Gasphasenabscheidung (CVD)? Meistern Sie die Wissenschaft des Dünnschichtwachstums

- Wie ist ein CVD-Diamant zusammengesetzt? Entdecken Sie die reine Kohlenstoffstruktur von im Labor gezüchteten Edelsteinen

- Was sind die Hauptfunktionen des Wellenleiters und der Schlitzantenne in einem Mikrowellen-Oberflächenwellen-Plasma-Chemische-Gasphasenabscheidungs (MW-SWP CVD)-System?

- Welcher chemische Prozess wird zur Herstellung synthetischer Diamanten verwendet? Entdecken Sie HPHT- vs. CVD-Methoden