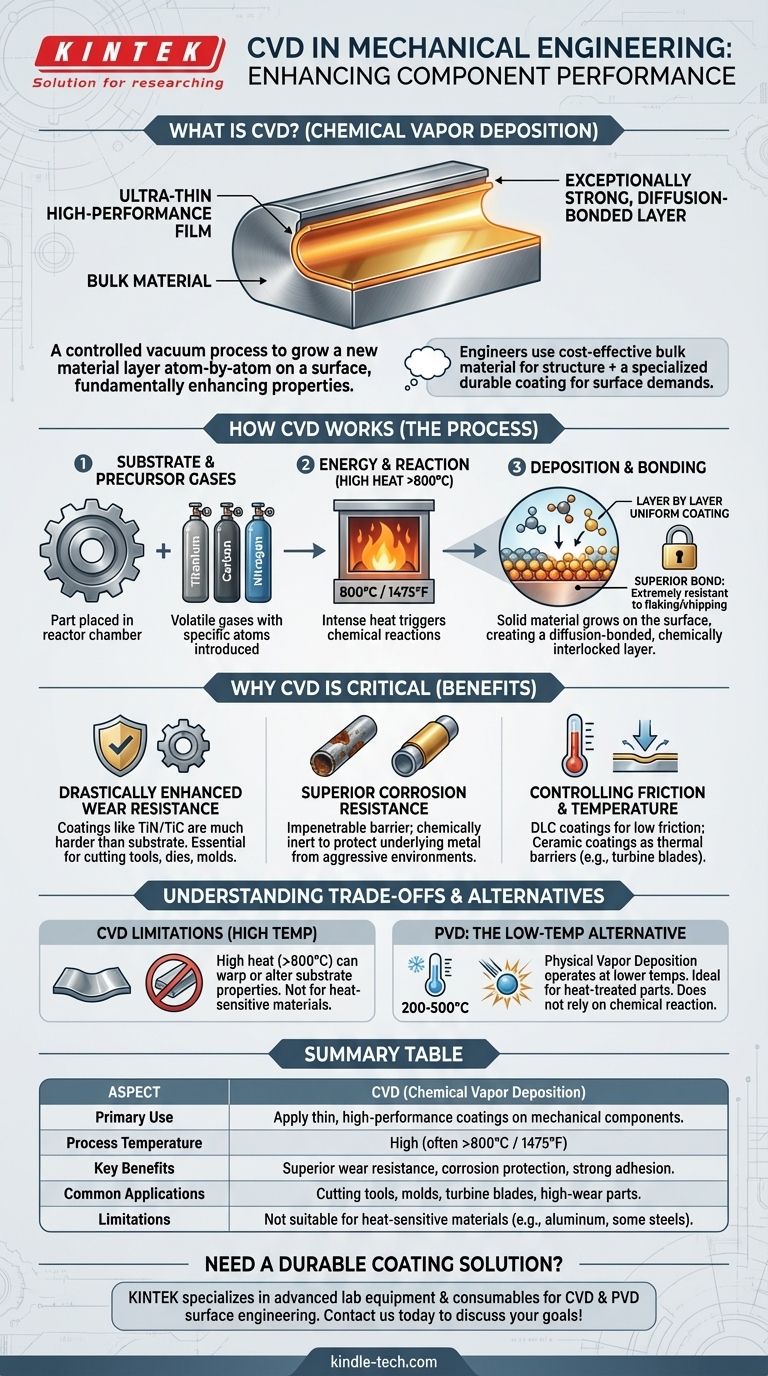

Im Maschinenbau steht CVD für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Es ist ein hochkontrollierter Prozess, der verwendet wird, um eine außergewöhnlich dünne, hochleistungsfähige feste Schicht auf die Oberfläche einer Komponente aufzubringen. Dies wird in einer Vakuumkammer erreicht, wo spezifische Gase bei hohen Temperaturen reagieren und sich zersetzen, wodurch eine neue Materialschicht direkt auf der Oberfläche des Teils „wächst“ und dessen Eigenschaften grundlegend verbessert werden.

Obwohl es sich wie ein komplexer chemischer Prozess anhört, ist seine mechanische Implikation unkompliziert. CVD ermöglicht es einem Ingenieur, ein starkes, kostengünstiges Basismaterial für die Struktur einer Komponente zu verwenden und gleichzeitig eine separate, ultrahart und haltbare Beschichtung hinzuzufügen, um extremen Oberflächenanforderungen wie Verschleiß, Reibung und Korrosion standzuhalten.

Wie die chemische Gasphasenabscheidung funktioniert

CVD ist keine einfache Beschichtung wie Farbe; es ist ein Atom-für-Atom-Abscheidungsprozess, der eine neue, vollständig integrierte Oberflächenschicht erzeugt. Der Prozess beruht auf einigen Kernelementen, die zusammenwirken.

Die Kernbestandteile

Der Prozess beginnt mit einem Substrat, dem zu beschichtenden mechanischen Teil. Dieses Teil wird in eine versiegelte Reaktor kammer gelegt. Dann werden ein oder mehrere flüchtige Prekursor-Gase eingeleitet. Diese Gase enthalten die spezifischen Atome (wie Titan, Kohlenstoff oder Stickstoff), die die endgültige Beschichtung bilden werden.

Der Prozess in der Kammer

Sobald das Teil in der Kammer versiegelt und die Prekursor-Gase eingeleitet sind, wird ein hohes Maß an Energie – meist in Form von Wärme – zugeführt. Diese intensive Hitze (oft über 800 °C oder 1475 °F) löst chemische Reaktionen in den Gasen aus.

Diese Reaktionen bewirken, dass die Gasmoleküle zerfallen und das gewünschte feste Material auf der heißen Oberfläche des Substrats „abgelagert“ wird. Der Prozess wird sorgfältig gesteuert, um die Filmschicht Schicht für Schicht aufzubauen und eine dichte und gleichmäßige Beschichtung zu gewährleisten.

Das Ergebnis: Eine überlegene Bindung

Da die Beschichtung durch eine chemische Reaktion direkt auf der Oberfläche gebildet wird, entsteht eine außergewöhnlich starke, diffusionsgebundene Schicht. Dies unterscheidet sich grundlegend von einer physikalisch aufgebrachten Schicht. Die CVD-Beschichtung ist chemisch mit dem Substrat verbunden, wodurch sie extrem widerstandsfähig gegen Abblättern oder Absplittern ist.

Warum CVD für mechanische Komponenten entscheidend ist

Ingenieure greifen auf CVD zurück, wenn die Oberfläche eines Teils der wahrscheinlichste Fehlerpunkt ist. Indem die Oberfläche unabhängig vom Volumen konstruiert wird, lösen Sie Leistungsprobleme, die das Basismaterial allein nicht bewältigen kann.

Drastisch verbesserte Verschleißfestigkeit

Dies ist die häufigste Anwendung. Eine CVD-Beschichtung wie Titannitrid (TiN) oder Titancarbid (TiC) kann um ein Vielfaches härter sein als das gehärtete Stahlsubstrat, das sie schützt. Dies ist unerlässlich für Schneidwerkzeuge, Gesenke und Formen, wo eine scharfe, verschleißfeste Kante die Lebensdauer und Leistung des Werkzeugs bestimmt.

Überragende Korrosionsbeständigkeit

Für Komponenten, die in chemisch aggressiven Umgebungen betrieben werden, wirkt eine CVD-Beschichtung als undurchdringliche Barriere. Der abgeschiedene Film kann so konzipiert werden, dass er chemisch inert ist und das darunter liegende Metall vor korrosiven Mitteln schützt, die es sonst schnell rosten oder zersetzen würden.

Kontrolle von Reibung und Temperatur

Spezialisierte CVD-Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) erzeugen Oberflächen mit einem extrem niedrigen Reibungskoeffizienten. Dies ist entscheidend für Hochleistungs-Motorkomponenten, Lager und Getriebe, um Energieverluste und Wärmeentwicklung zu reduzieren. Andere Keramikbeschichtungen können als Wärmebarrieren wirken und die Komponente vor extremer Hitze isolieren, eine Technik, die bei Gasturbinenschaufeln und Abgaskomponenten eingesetzt wird.

Die Kompromisse verstehen

CVD ist ein leistungsstarkes Werkzeug, aber nicht universell einsetzbar. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seinem effektiven Einsatz.

Die Anforderung an hohe Temperaturen

Die primäre Einschränkung der traditionellen CVD ist ihre hohe Prozesstemperatur. Diese Temperaturen können das zugrunde liegende Substrat erweichen, verformen oder dessen Mikrostruktur und Wärmebehandlung negativ beeinflussen. Dies macht es ungeeignet für viele gehärtete Stähle, Aluminiumlegierungen und andere temperaturempfindliche Materialien.

Der Aufstieg von PVD als Alternative

Diese Temperaturbegrenzung führte zur Bedeutung der Physikalischen Gasphasenabscheidung (PVD). PVD ist ein weiterer Vakuumabscheidungsprozess, der jedoch bei viel niedrigeren Temperaturen (typischerweise 200-500 °C) arbeitet. Er beruht nicht auf einer chemischen Reaktion, sondern auf dem physikalischen Beschuss eines festen Targets, um es zu verdampfen. PVD ist die erste Wahl für die Beschichtung wärmebehandelter Teile, die der Hitze der CVD nicht standhalten können.

Kosten und Komplexität

CVD erfordert erhebliche Kapitalinvestitionen in Vakuumkammern, Gasversorgungssysteme und Sicherheitsprotokolle. Es ist ein industrieller Prozess, der am besten für große Stückzahlen oder hochwertige Komponenten geeignet ist, bei denen der Leistungsvorteil die Kosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD, PVD oder eine andere Oberflächenbehandlung verwendet wird, hängt vollständig vom Material Ihrer Komponente, ihrer Geometrie und ihren betrieblichen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Haftung bei einem hitzebeständigen Teil liegt: CVD ist oft die überlegene Wahl für Materialien wie Hartmetalle, da ihre chemische Bindung und Filmdichte außergewöhnlich sind.

- Wenn Ihre Komponente hitzeempfindlich ist oder eine präzise, reibungsarme Oberfläche erfordert: PVD ist fast immer die richtige Antwort, da ihre niedrigeren Prozesstemperaturen die mechanischen Eigenschaften des Substrats erhalten.

- Wenn Ihr Ziel ein allgemeiner Korrosionsschutz an einem nicht präzisen Teil ist: Einfachere, kostengünstigere Methoden wie Galvanisieren, Verzinken oder spezielle Lackierungen sind oft praktischer und kostengünstiger.

Letztendlich befähigt Sie das Verständnis von CVD, Komponenten zu entwerfen, bei denen die Oberflächenleistung genauso bewusst konstruiert wird wie ihre mechanische Struktur.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) |

|---|---|

| Primäre Anwendung | Aufbringen dünner, hochleistungsfähiger Beschichtungen auf mechanische Komponenten. |

| Prozesstemperatur | Hoch (oft >800°C / 1475°F) |

| Hauptvorteile | Überragende Verschleißfestigkeit, Korrosionsschutz, starke Haftung. |

| Häufige Anwendungen | Schneidwerkzeuge, Formen, Turbinenschaufeln, hochverschleißfeste Teile. |

| Einschränkungen | Nicht geeignet für hitzeempfindliche Materialien (z.B. Aluminium, einige Stähle). |

Benötigen Sie eine langlebige, hochleistungsfähige Beschichtungslösung für Ihre mechanischen Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Oberflächentechnik, einschließlich CVD- und PVD-Technologien. Ob Sie Schneidwerkzeuge, Motorteile oder korrosionsbeständige Komponenten entwickeln, unser Fachwissen gewährleistet optimale Materialleistung und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Innovations- und Effizienzziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken