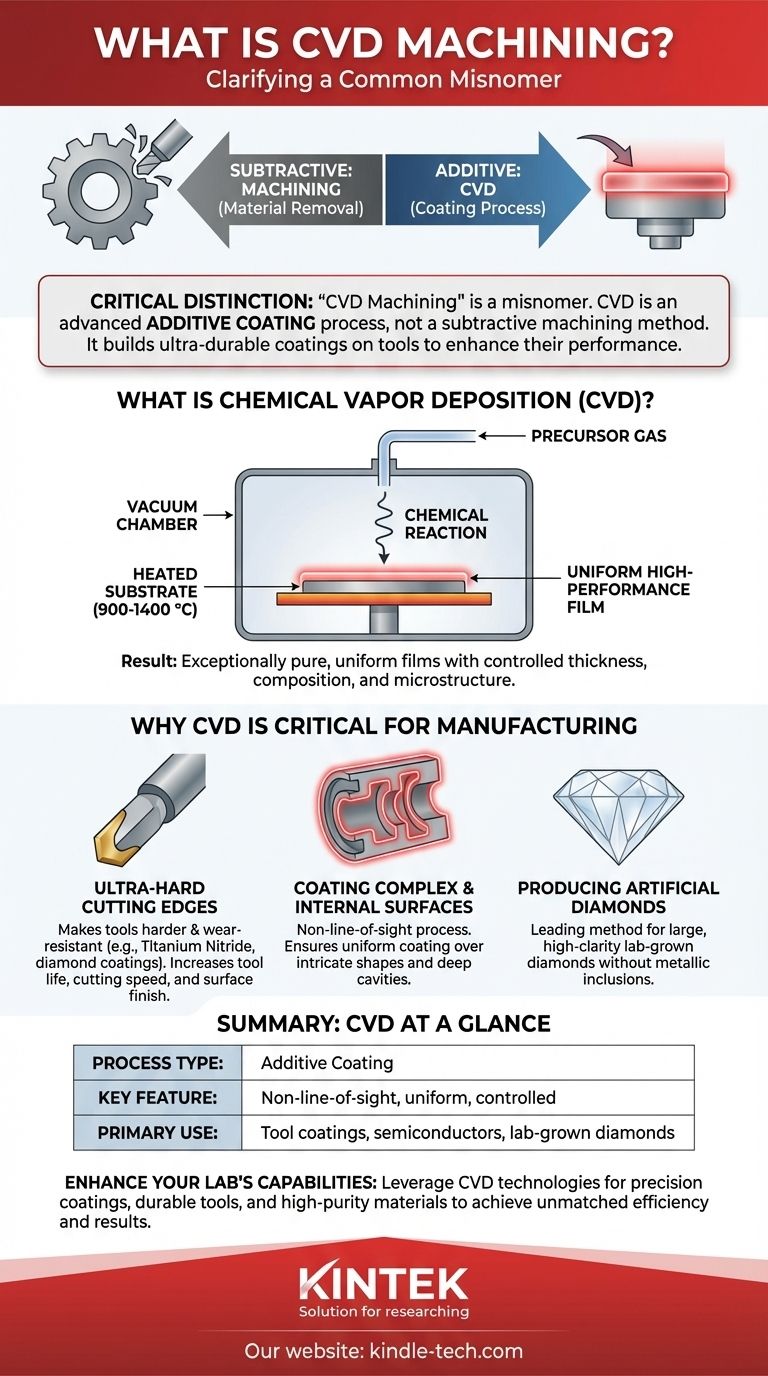

Entscheidend ist, dass „CVD-Bearbeitung“ eine Fehlbezeichnung ist. Die chemische Gasphasenabscheidung (CVD) ist kein Bearbeitungsverfahren, bei dem Material entfernt wird. Stattdessen ist CVD ein hochentwickeltes additives Beschichtungsverfahren, das verwendet wird, um außergewöhnlich dünne, harte und hochleistungsfähige Schichten auf einer Oberfläche abzuscheiden, wodurch es für die Herstellung der modernen Werkzeuge, die bei der Bearbeitung verwendet werden, unverzichtbar ist.

Das grundlegende Missverständnis besteht zwischen einem additiven Verfahren (CVD) und einem subtraktiven Verfahren (Bearbeitung). CVD schneidet oder formt keine Teile; es baut eine extrem haltbare Beschichtung auf der Oberfläche eines Werkzeugs auf, die es diesem Werkzeug dann ermöglicht, andere Materialien effektiver zu bearbeiten.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein ausgeklügeltes Herstellungsverfahren zur Herstellung hochwertiger, hochleistungsfähiger fester Materialien, typischerweise in Form eines dünnen Films oder einer Beschichtung.

Der Kernprozess: Gas, Hitze und Reaktion

Der Prozess findet in einer Vakuumkammer statt. Ein Prekursor-Gas (oder eine Gasmischung), das die gewünschten Beschichtungselemente enthält, wird in die Kammer geleitet, die ein beheiztes Bauteil, das sogenannte Substrat, enthält.

Die hohe Temperatur (oft 900-1400 °C) löst eine chemische Reaktion auf oder nahe der Oberfläche des heißen Substrats aus. Diese Reaktion bewirkt, dass sich die Atome absetzen und eine feste, gebundene Schicht auf dem Substrat bilden.

Das Ergebnis: Eine Hochleistungsschicht

Dieser Prozess führt zu einem außergewöhnlich reinen und gleichmäßigen Film. Hersteller können die Dicke, chemische Zusammensetzung und Mikrostruktur des Films präzise steuern.

Dieses Maß an Kontrolle ermöglicht die Schaffung von Beschichtungen mit spezifischen Eigenschaften, wie extremer Härte, Korrosionsbeständigkeit oder maßgeschneiderter elektrischer Leitfähigkeit.

Der Hauptunterschied: CVD vs. PVD

CVD wird oft mit der physikalischen Gasphasenabscheidung (PVD) verglichen. Der Hauptunterschied besteht darin, dass CVD auf chemische Reaktionen zur Filmbildung angewiesen ist.

PVD hingegen verwendet physikalische Prozesse wie Verdampfung oder Sputtern, um Beschichtungsmaterial auf das Substrat zu übertragen.

Warum CVD für die moderne Fertigung entscheidend ist

Obwohl CVD selbst kein Bearbeitungsverfahren ist, ist es eine grundlegende Technologie, die die nächste Generation der Bearbeitung, Werkzeugherstellung und Materialwissenschaft ermöglicht.

Herstellung ultra-harter Schneidkanten

Die häufigste Anwendung im Zusammenhang mit „Bearbeitung“ ist die Beschichtung von Schneidwerkzeugen, Bohrern und Fräsern. Eine CVD-Beschichtung, wie Titannitrid oder Diamant, macht das Werkzeug wesentlich härter und verschleißfester.

Dies ermöglicht es dem Werkzeug, schneller zu schneiden, länger zu halten und eine bessere Oberflächengüte am bearbeiteten Teil zu erzielen.

Beschichtung komplexer und innerer Oberflächen

Da CVD auf einem Gas basiert, das die gesamte Kammer füllt, ist es ein nicht-sichtliniengebundener Prozess. Dies ist ein erheblicher Vorteil.

Es ermöglicht eine perfekt homogene Beschichtung auf komplizierten Formen, konturierten Oberflächen und sogar in Hohlräumen – etwas, das für viele sichtliniengebundene Beschichtungsmethoden unmöglich ist.

Herstellung hochreiner künstlicher Diamanten

Neben Werkzeugbeschichtungen ist CVD eine führende Methode zur Herstellung von im Labor gezüchteten Diamanten. Es ermöglicht die Schaffung großer, hochreiner (VVS-VS) Diamanten ohne die metallischen Einschlüsse, die oft in Diamanten gefunden werden, die mit anderen Methoden wie HPHT (Hochdruck/Hochtemperatur) hergestellt wurden.

Die Kompromisse und Vorteile verstehen

Keine Technologie ist eine Universallösung. Das Verständnis der einzigartigen Vorteile von CVD verdeutlicht seine Rolle in der Industrie.

Vorteil: Unübertroffene Filmqualität

CVD erzeugt Filme von extrem hoher Reinheit mit ausgezeichneter Kontrolle über Dicke und Gleichmäßigkeit über große Flächen.

Vorteil: Anwendungsvielfalt

Das Verfahren kann zur Beschichtung einer Vielzahl von Substraten und komplexen Geometrien eingesetzt werden und eignet sich für alles von Halbleiterwafern über Automobilkomponenten bis hin zu medizinischen Implantaten.

Vorteil: Skalierbarkeit und Kosteneffizienz

Im Vergleich zu einigen Alternativen kann CVD ein hoch skalierbarer und kontrollierbarer Prozess sein, der hohe Produktionsraten und relativ geringe Abfallerzeugung bietet.

Die Hauptüberlegung: Hitze

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, bedeuten, dass das Substratmaterial diesen standhalten muss, ohne sich zu verformen oder beschädigt zu werden. Dies ist eine kritische Design- und Materialauswahlbeschränkung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Unterscheidung hilft Ihnen, die richtige Technologie zur Lösung Ihrer technischen Herausforderung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf einer überragenden Werkzeuglebensdauer und Schnittleistung liegt: Suchen Sie nach Werkzeugen mit CVD-Beschichtungen, die deren extreme Härte und Verschleißfestigkeit nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien wie Halbleiter oder Diamanten liegt: CVD ist eine führende Technologie für ihre präzise Kontrolle über Filmzusammensetzung und -struktur.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Teile mit gleichmäßiger Haltbarkeit liegt: Die nicht-sichtliniengebundene Natur von CVD macht es zur idealen Wahl für komplizierte Geometrien.

Indem Sie CVD als eine wesentliche additive Beschichtungstechnologie erkennen, können Sie die fortschrittlichen Werkzeuge und Komponenten, die sie mitgestaltet, besser spezifizieren und nutzen.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) |

|---|---|

| Prozesstyp | Additive Beschichtung |

| Hauptmerkmal | Nicht-sichtliniengebundene, gleichmäßige Beschichtung |

| Hauptanwendung | Werkzeugbeschichtungen, Halbleiter, im Labor gezüchtete Diamanten |

| Hauptvorteil | Extreme Härte, Verschleißfestigkeit, Beschichtung komplexer Geometrien |

| Überlegung | Hohe Prozesstemperaturen erforderlich |

Verbessern Sie die Fähigkeiten Ihres Labors mit Präzisionsbeschichtungen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Technologien, die CVD-Beschichtungen für überragende Leistung nutzen. Egal, ob Sie langlebige Schneidwerkzeuge, hochreine Materialien oder Komponenten mit komplexen Beschichtungen benötigen, unser Fachwissen kann Ihnen helfen, unübertroffene Effizienz und Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze