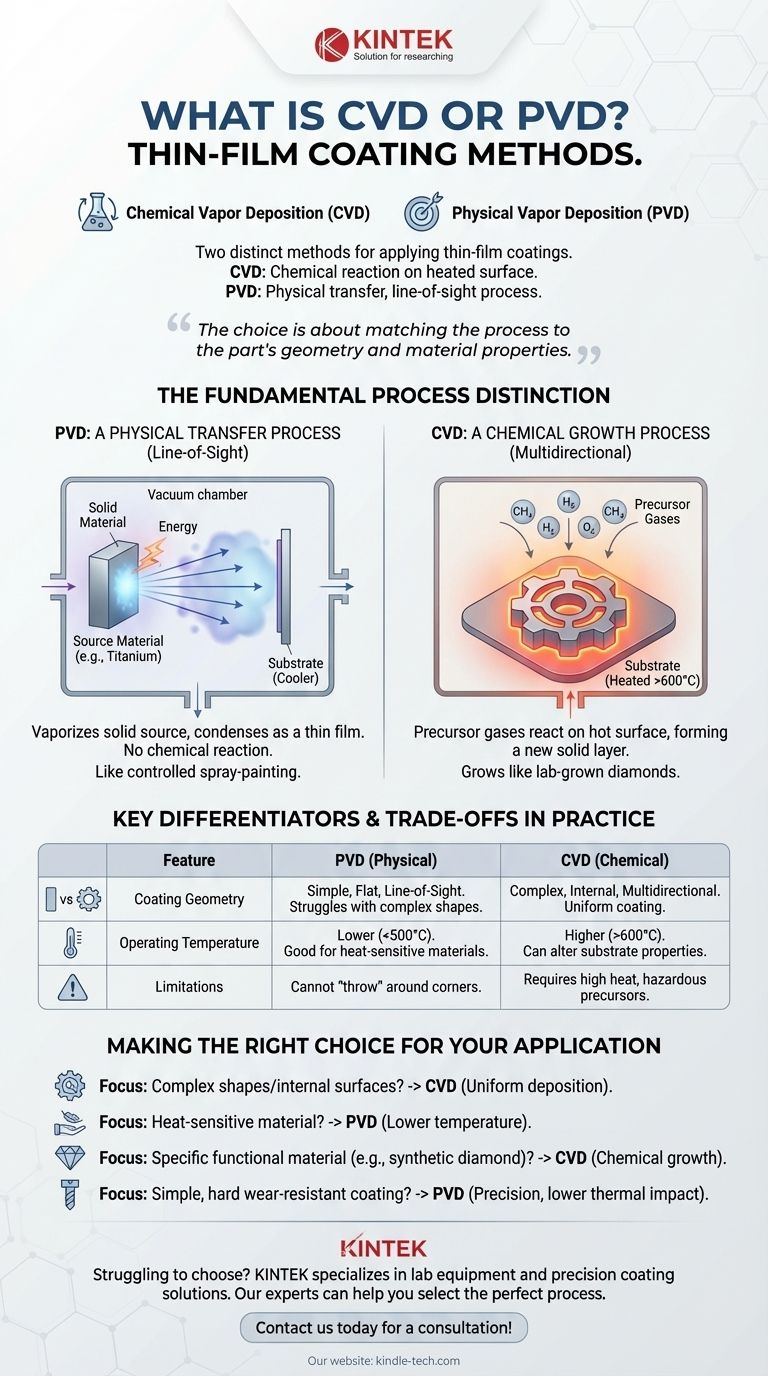

In der Materialwissenschaft und -technik sind CVD und PVD zwei unterschiedliche Methoden zur Aufbringung von Dünnschichtbeschichtungen auf ein Substrat. Bei der chemischen Gasphasenabscheidung (CVD) werden Precursor-Gase verwendet, die auf einer erhitzten Oberfläche chemisch reagieren, um eine neue Schicht zu bilden. Im Gegensatz dazu ist die physikalische Gasphasenabscheidung (PVD) ein Sichtlinienverfahren, das Material physikalisch von einer festen Quelle auf das Substrat in einem Vakuum überträgt, ähnlich einem hochkontrollierten Spritzlackierverfahren.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren "besser" ist, sondern davon, wie gut das Verfahren zur Geometrie und den Materialeigenschaften des Bauteils passt. PVD ist ein Niedertemperatur-Sichtlinienverfahren, das ideal für einfache Formen ist, während CVD ein Hochtemperatur-Chemieverfahren ist, das sich hervorragend für die gleichmäßige Beschichtung komplexer Geometrien eignet.

Der grundlegende Prozessunterschied

Im Kern beschreiben PVD und CVD, wie ein Beschichtungsmaterial auf der Oberfläche eines Bauteils ankommt und haftet. Die Namen selbst verraten den Hauptunterschied: das eine ist physikalisch, das andere chemisch.

PVD: Ein physikalischer Transferprozess

Die physikalische Gasphasenabscheidung ist ein "Sichtlinienverfahren". Stellen Sie sich ein Ausgangsmaterial – zum Beispiel einen massiven Titanblock – vor, das in einer Vakuumkammer verdampft wird.

Dieser Dampf bewegt sich dann geradlinig und kondensiert auf dem kühleren Substrat, wodurch ein dünner, dichter Film entsteht. Es findet keine chemische Reaktion auf dem Substrat statt; das Material wird einfach von einem Ort zum anderen bewegt.

CVD: Ein chemischer Wachstumsprozess

Die chemische Gasphasenabscheidung ist ein Prozess der kontrollierten chemischen Reaktion. Ein Substrat wird in eine Kammer gelegt und erhitzt, während spezifische Precursor-Gase eingeleitet werden.

Diese Gase reagieren auf der heißen Oberfläche, zersetzen sich und bilden ein neues festes Material, das als Film auf dem Substrat "wächst". Die Herstellung von im Labor gezüchteten Diamanten ist beispielsweise ein klassisches Beispiel für den CVD-Prozess, bei dem kohlenstoffhaltige Gase Schicht für Schicht eine Diamantkristallschicht aufbauen.

Wesentliche praktische Unterscheidungsmerkmale

Während der Prozessunterschied klar ist, bestimmen die praktischen Konsequenzen, welche Methode für eine gegebene Anwendung die richtige ist.

Beschichtungsgeometrie und Gleichmäßigkeit

PVD ist ein Sichtlinien-Aufprallverfahren. Dies macht es hervorragend für die Beschichtung von flachen Oberflächen oder einfachen Werkzeugen, aber es hat Schwierigkeiten, komplexe Formen, scharfe Kanten oder interne Kanäle ohne aufwendige Vorrichtungen zum Drehen des Teils gleichmäßig zu beschichten.

CVD hingegen ist multidirektional. Da es auf einem Gas basiert, das fließen und diffundieren kann, kann es alle exponierten Oberflächen eines hochkomplexen Teils, einschließlich innerer Bohrungen und komplizierter Merkmale, gleichmäßig beschichten.

Betriebstemperatur

Dies ist eines der kritischsten Unterscheidungsmerkmale. CVD-Prozesse erfordern typischerweise sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben.

PVD-Prozesse laufen im Allgemeinen bei viel niedrigeren Temperaturen ab (oft <500°C). Dies macht PVD geeignet für die Beschichtung von Materialien, die die hohe Hitze von CVD nicht vertragen, wie z.B. gehärtete Stähle, Aluminiumlegierungen oder bestimmte Kunststoffe.

Die Kompromisse verstehen

Die Wahl einer Beschichtungstechnologie erfordert die Anerkennung der inhärenten Einschränkungen jeder Methode. Objektivität bei diesen Kompromissen ist der Schlüssel zu einem erfolgreichen Ergebnis.

Die Temperaturbeschränkung von CVD

Die für CVD erforderliche hohe Hitze kann eine große Einschränkung sein. Sie kann die Eigenschaften des Substratmaterials verändern, z.B. die Härte eines wärmebehandelten Stahlwerkzeugs. Dies macht CVD für viele wärmeempfindliche Komponenten ungeeignet.

Die Sichtlinienbeschränkung von PVD

Der Hauptnachteil von PVD ist seine Unfähigkeit, Beschichtungen um Ecken zu "werfen". Wenn eine Oberfläche nicht direkt in der Sichtlinie der Dampfquelle liegt, wird sie nicht beschichtet. Dies schränkt ihre Verwendung für Teile mit komplexen internen Geometrien ein.

Precursor- und Nebenproduktmanagement

CVD beinhaltet oft flüchtige, korrosive oder toxische Precursor-Gase. Die chemischen Reaktionen können auch gefährliche Nebenprodukte erzeugen, die sicher gehandhabt und entsorgt werden müssen, was den Betrieb komplexer und teurer macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Verfahrens hängt vollständig von den spezifischen Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder innerer Oberflächen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten, gleichmäßigen Abscheidung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials liegt: PVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines spezifischen Funktionsmaterials, wie z.B. eines synthetischen Diamanten, liegt: CVD ist die notwendige Methode, da sie das Material durch präzise chemische Reaktionen aufbaut.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, harten, verschleißfesten Beschichtung auf einem Schneidwerkzeug liegt: PVD ist ein hochwirksamer und gängiger Industriestandard für seine Präzision und geringere thermische Belastung.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem physikalischen Transfer von PVD und dem chemischen Wachstum von CVD der Schlüssel zur Auswahl der richtigen Technologie für Ihre technischen Ziele.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalischer Transfer (Sichtlinie) | Chemische Reaktion (multidirektional) |

| Temperatur | Niedriger (<500°C) | Höher (>600°C) |

| Beschichtungs-Gleichmäßigkeit | Am besten für einfache, flache Oberflächen | Hervorragend für komplexe Geometrien |

| Ideal für | Wärmeempfindliche Materialien, einfache Formen | Komplexe Teile, Innenflächen, Materialsynthese |

Haben Sie Schwierigkeiten, zwischen PVD und CVD für Ihr Projekt zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Beschichtungslösungen. Unsere Experten können Ihnen helfen, den perfekten Prozess zur Verbesserung der Leistung und Haltbarkeit Ihres Materials auszuwählen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode