Im Grunde genommen ist eine Abscheideanlage ein System, das entwickelt wurde, um eine ultradünne, hochkontrollierte Materialschicht – oft nur wenige Atome dick – auf eine Oberfläche oder ein Objekt aufzutragen. Diese Maschinen sind die entscheidenden Werkzeuge, die zur Herstellung funktionaler Beschichtungen und zum Aufbau der Grundschichten von Hightech-Komponenten verwendet werden, von Halbleiterchips und Solarzellen bis hin zu verschleißfesten Schneidwerkzeugen.

Die Kernfunktion jeder Abscheideanlage besteht darin, Quellmaterial auf eine Zieloberfläche, das sogenannte Substrat, zu übertragen. Der grundlegende Unterschied zwischen den Methoden liegt darin, wie dieses Material übertragen wird: entweder als reaktives Gas (Chemical Vapor Deposition, Chemische Gasphasenabscheidung) oder als verdampftes Fest- oder Flüssigmaterial (Physical Vapor Deposition, Physikalische Gasphasenabscheidung).

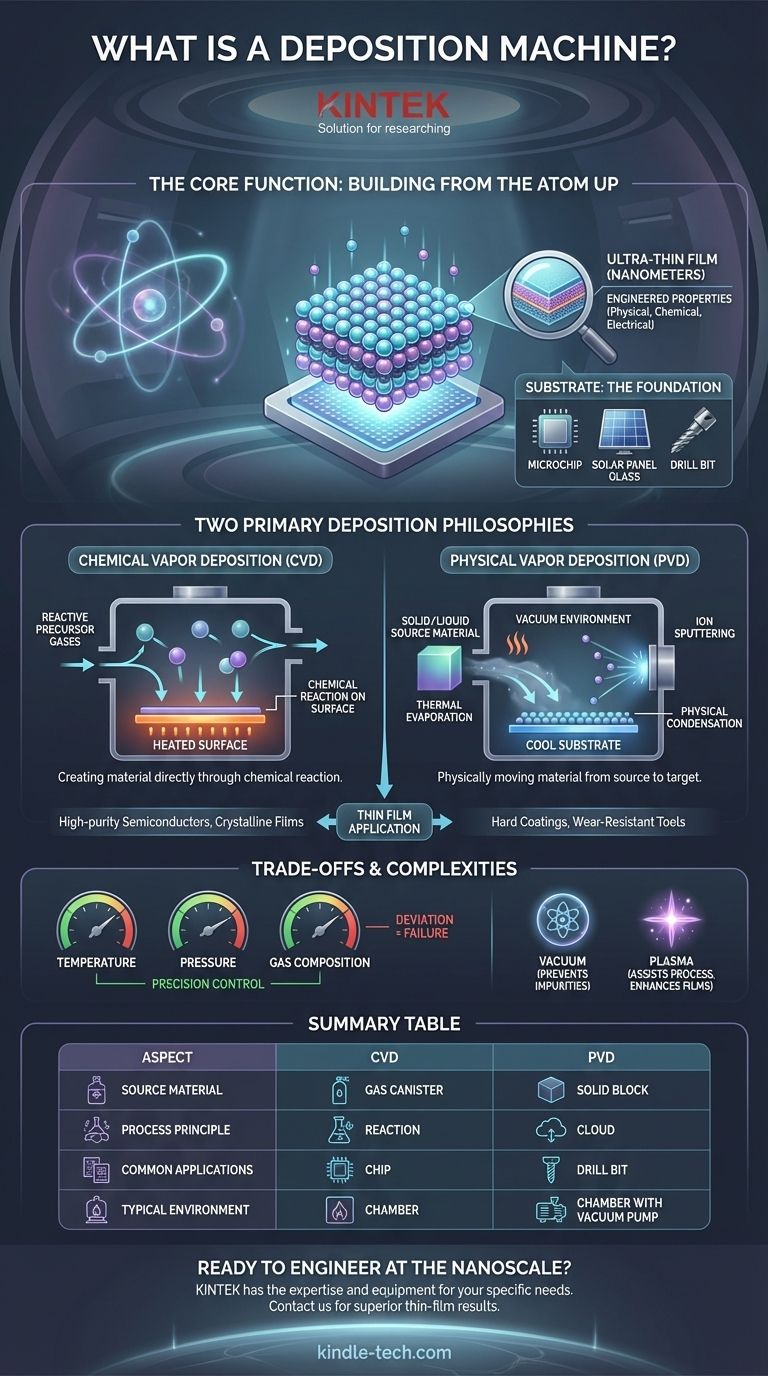

Die Kernfunktion: Aufbau vom Atom aufwärts

Um die Maschine zu verstehen, muss man zuerst den Prozess verstehen. Die Abscheidung ist im Grunde eine Methode der fortschrittlichen Fertigung, bei der Materialien Schicht für Schicht von Atomen oder Molekülen aufgebaut werden.

Was ist ein „Dünnfilm“?

Das Ziel der Abscheidung ist die Herstellung eines Dünnfilms. Dies ist nicht wie ein Anstrich; es ist eine konstruierte Schicht mit spezifischen physikalischen, chemischen oder elektrischen Eigenschaften.

Diese Filme sind unglaublich dünn, oft in Nanometern gemessen, und müssen perfekt gleichmäßig sein, um korrekt zu funktionieren.

Das Substrat: Die Grundlage

Die Oberfläche, auf die der Film aufgetragen wird, wird als Substrat bezeichnet. Dies kann fast alles sein, einschließlich eines Siliziumwafers für einen Mikrochip, eines Glasstücks für ein Solarpanel oder eines Metallbohrers.

Warum dieser Prozess notwendig ist

Diese präzise Schichtung ist für die moderne Technologie unerlässlich. Sie wird verwendet, um die komplexen, mehrschichtigen Strukturen in Computerchips aufzubauen oder um Beschichtungen aufzutragen, die einem Material neue Eigenschaften verleihen.

Beispielsweise wird die Abscheidung in der Elektronik für Halbleiter, auf Schneidwerkzeugen zur Verhinderung von Korrosion und Verschleiß sowie zur Herstellung der photovoltaischen Materialien in Dünnschicht-Solarzellen eingesetzt.

Die beiden primären Abscheidungsphilosophien

Obwohl es viele Variationen gibt, fallen fast alle Abscheidungsprozesse in eine von zwei Hauptkategorien, basierend auf dem Aggregatzustand des Quellmaterials.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD führt die Maschine ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer ein. Diese Gase zersetzen sich oder reagieren auf der erhitzten Oberfläche des Substrats und hinterlassen den gewünschten festen Dünnfilm.

Es ist ein Prozess der Materialerzeugung direkt auf der Oberfläche durch eine chemische Reaktion. Diese Methode wird häufig zur Züchtung hochgeordneter Materialien wie Kohlenstoffnanoröhrchen und Halbleiterschichten verwendet.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD beginnt das Quellmaterial als Feststoff oder Flüssigkeit. In einer Vakuumkammer wird diese Quelle dann durch physikalische Mittel verdampft, z. B. durch Erhitzen, bis sie verdampft (thermische Verdampfung), oder durch Beschuss mit Ionen, bis Atome ausgestoßen werden (Sputtern).

Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Substrat, wodurch der Dünnfilm entsteht. Es ist ein Prozess der physischen Übertragung eines Materials von einer Quelle auf ein Ziel.

Verständnis der Kompromisse und Komplexitäten

Die Wahl der Abscheidungsmethode ist eine kritische technische Entscheidung, die vom gewünschten Ergebnis bestimmt wird, und der Prozess ist alles andere als einfach.

Die Herausforderung der Kontrolle

Die erfolgreiche Durchführung der Abscheidung erfordert ein extrem hohes Maß an Können und Präzision. Die Maschine muss Variablen wie Temperatur, Druck, Gaskomposition und Leistungspegel perfekt steuern.

Jede Abweichung kann die Gleichmäßigkeit, Haftung oder die funktionellen Eigenschaften des Films beeinträchtigen.

Die Wahl der richtigen Methode

Die Wahl zwischen CVD und PVD hängt vollständig von der Anwendung ab. Faktoren sind das abzuscheidende Material, das Substrat, auf das es aufgetragen wird, und die gewünschten Eigenschaften des Endfilms.

Beispielsweise eignet sich CVD hervorragend zur Herstellung hochreiner, kristalliner Filme für die Elektronik, während PVD oft für langlebige, metallische Beschichtungen auf Werkzeugen bevorzugt wird.

Die Rolle von Plasma und Vakuum

Die meisten Abscheidungsprozesse finden in einem Vakuum statt, um zu verhindern, dass der Quellendampf mit Luft reagiert und Verunreinigungen entstehen.

Darüber hinaus verwenden viele fortschrittliche Systeme Plasma (ein ionisiertes Gas), um den Prozess zu unterstützen. Plasma kann helfen, Vorläufergase in der CVD bei niedrigeren Temperaturen zu zersetzen oder die Energie der Atome in der PVD zu erhöhen, um dichtere, widerstandsfähigere Filme zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungstechnologie wird vollständig durch die Eigenschaften bestimmt, die Sie im fertigen Dünnfilm benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochreiner Halbleiter- oder Kristallstrukturen liegt: CVD ist oft die bevorzugte Methode wegen ihrer Fähigkeit, gleichmäßige, gut geordnete Schichten durch kontrollierte chemische Reaktionen zu züchten.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen harter, verschleißfester metallischer oder keramischer Beschichtungen liegt: PVD-Methoden wie das Magnetronsputtern werden aufgrund ihrer starken Haftung und Vielseitigkeit mit einer breiten Palette von Quellmaterialien häufig eingesetzt.

Letztendlich ist eine Abscheideanlage ein Präzisionsinstrument zur Konstruktion von Materialien auf der Nanoskala, das die Leistung und Funktion unzähliger moderner Technologien ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Quellmaterial | Reaktive Vorläufergase | Festes oder flüssiges Quellmaterial |

| Prozessprinzip | Chemische Reaktion auf der Substratoberfläche | Physikalische Verdampfung und Kondensation |

| Häufige Anwendungen | Hochreine Halbleiterschichten, kristalline Filme | Harte, verschleißfeste metallische/keramische Beschichtungen |

| Typische Umgebung | Kontrollierte Atmosphäre, oft mit Plasma | Hochvakuumkammer |

Bereit für die Technik auf der Nanoskala?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für den Erfolg Ihres Projekts. Ob Sie komplexe Halbleiterschichten mit CVD züchten oder langlebige, verschleißfeste Beschichtungen mit PVD auftragen müssen – KINTEK verfügt über die Expertise und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Präzisionslaborgeräte Ihnen helfen können, überlegene Dünnschicht-Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen