Kurz gesagt, Sputtern ist ein Herstellungsverfahren, das eine ultradünne Beschichtung auf einer Oberfläche erzeugt. Es funktioniert, indem ein Quellmaterial, das sogenannte "Target", mit hochenergetischen Ionen aus einem Plasma bombardiert wird. Diese Kollision auf atomarer Ebene schleudert Atome aus dem Target, die dann zu einem nahegelegenen Substrat – wie einem Siliziumwafer oder einer optischen Linse – wandern und sich dort ablagern, wodurch ein hochgleichmäßiger und haltbarer Dünnfilm entsteht.

Der Schlüssel zum Verständnis des Sputterns liegt darin, es nicht als Malen, sondern als kontrolliertes, atomares "Sandstrahlen" zu betrachten. Dieser hochenergetische physikalische Prozess erzeugt außergewöhnlich dichte, reine und stark haftende Filme, was ihn zu einer grundlegenden Technik für Hochleistungselektronik und Optik macht.

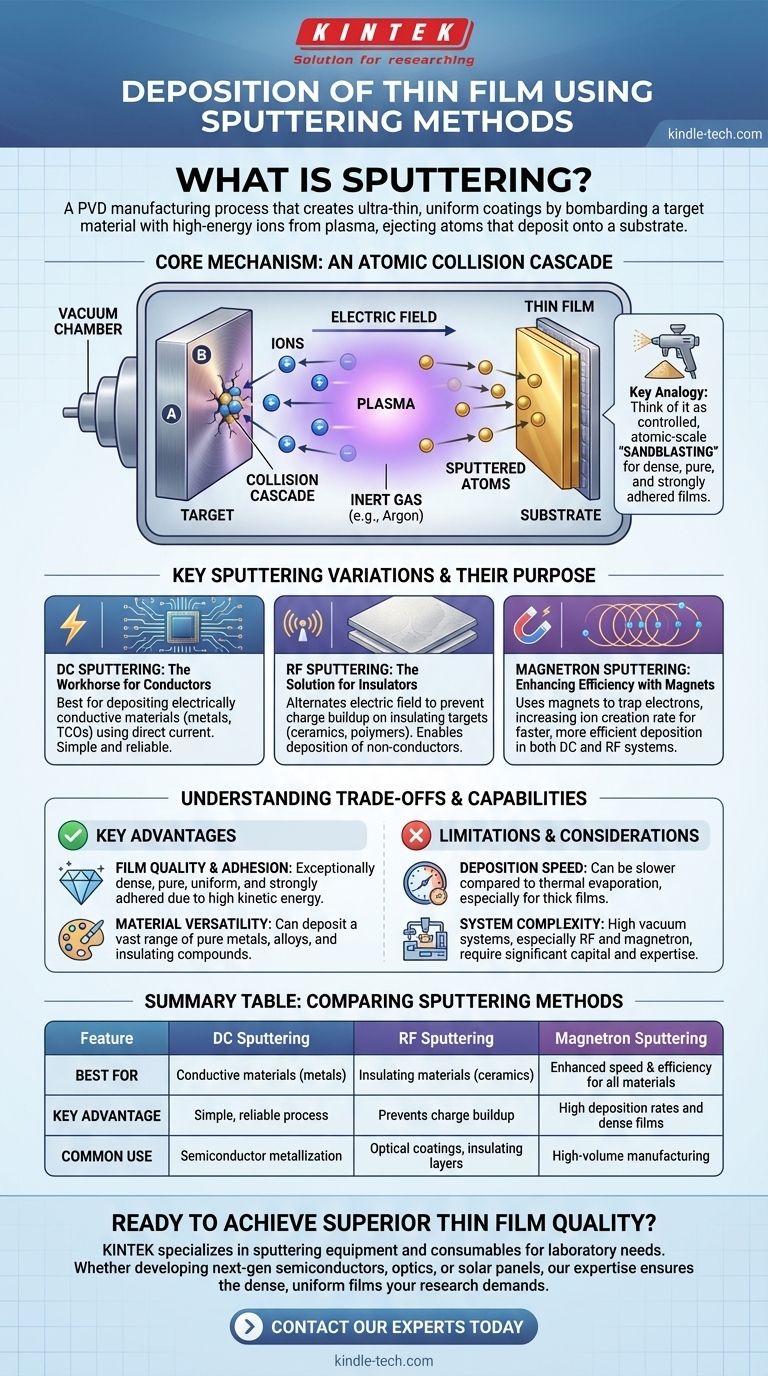

Der Kernmechanismus: Eine atomare Kollisionskaskade

Sputtern ist eine Form der Physikalischen Gasphasenabscheidung (PVD). Das bedeutet, dass das abzuscheidende Material physikalisch von einer festen Quelle auf das Substrat übertragen wird, ohne eine chemische Reaktion einzugehen.

Die Hauptakteure: Target, Substrat und Plasma

Der Prozess findet in einer Vakuumkammer statt und umfasst drei Hauptkomponenten. Das Target ist ein Block des Materials, das Sie abscheiden möchten. Das Substrat ist das Objekt, das Sie beschichten möchten. Das Plasma, typischerweise aus einem Inertgas wie Argon erzeugt, liefert die hochenergetischen Ionen für den Beschuss.

So funktioniert's: Der Sputterprozess

Ein elektrisches Feld energetisiert das Inertgas, wodurch Elektronen abgestreift und ein glühendes Plasma aus positiven Ionen erzeugt wird. Diese Ionen werden zum negativ geladenen Target beschleunigt. Beim Aufprall übertragen die Ionen ihren Impuls und lösen eine "Kollisionskaskade" aus, die Atome von der Oberfläche des Targets herausschleudert.

Diese herausgeschleuderten oder "gesputterten" Atome bewegen sich durch die Niederdruckkammer und landen auf dem Substrat. Mit der Zeit bauen sie sich Schicht für Schicht auf und bilden einen Dünnfilm mit einer Dicke, die oft nur wenige hundert Nanometer beträgt.

Wichtige Sputtervarianten und ihr Zweck

Obwohl das Grundprinzip dasselbe bleibt, werden verschiedene Sputtertechniken verwendet, um unterschiedliche Materialtypen zu verarbeiten und die Effizienz zu verbessern.

DC-Sputtern: Das Arbeitspferd für Leiter

Gleichstrom (DC)-Sputtern ist der grundlegendste Typ. Es verwendet eine einfache Gleichstromquelle und ist hochwirksam und zuverlässig für die Abscheidung von elektrisch leitenden Materialien wie Metallen und transparenten leitfähigen Oxiden.

RF-Sputtern: Die Lösung für Isolatoren

Wenn das Targetmaterial ein elektrischer Isolator ist (wie eine Keramik oder ein Polymer), baut sich während des DC-Sputterns eine positive Ladung auf seiner Oberfläche auf, die schließlich die positiven Ionen abweist und den Prozess stoppt. Hochfrequenz (RF)-Sputtern wechselt das elektrische Feld mit hoher Frequenz, neutralisiert diesen Ladungsaufbau und ermöglicht die Abscheidung von nichtleitenden Materialien.

Magnetron-Sputtern: Effizienzsteigerung mit Magneten

Sowohl DC- als auch RF-Systeme können durch Magnete hinter dem Target verbessert werden. Diese Magnetron-Sputtertechnik fängt Elektronen nahe der Targetoberfläche ein, wodurch sie spiralförmig verlaufen. Dies erhöht die Ionenerzeugungsrate im Plasma erheblich, was zu einem viel schnelleren und effizienteren Abscheidungsprozess führt.

Verständnis der Kompromisse und Fähigkeiten

Sputtern wird in Branchen von Halbleitern bis zu Solarmodulen aufgrund seiner deutlichen Vorteile weit verbreitet eingesetzt, aber es ist wichtig, seine Einschränkungen zu verstehen.

Hauptvorteil: Filmqualität und Haftung

Da gesputterte Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, bilden sie Filme, die außergewöhnlich dicht, rein und gleichmäßig sind. Diese Energie sorgt auch dafür, dass der Film sehr stark an der Substratoberfläche haftet.

Hauptvorteil: Materialvielseitigkeit

Zwischen DC- und RF-Methoden kann Sputtern eine Vielzahl von Materialien abscheiden, einschließlich reiner Metalle, Legierungen und isolierender Verbindungen. Diese Flexibilität macht es für die Herstellung komplexer, mehrschichtiger Gerätestrukturen von unschätzbarem Wert.

Primäre Einschränkung: Abscheidungsgeschwindigkeit

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Die Zugabe von Magnetrons hilft, dies zu mildern, aber für sehr dicke Filme ist es möglicherweise nicht die zeiteffizienteste Wahl.

Überlegung: Systemkomplexität

Sputtersysteme, insbesondere RF- und Magnetron-Anlagen, sind komplexe Geräte, die unter Hochvakuum betrieben werden. Sie stellen eine erhebliche Investition sowohl in Kapital als auch in operatives Fachwissen dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Sputtermethode hängt vollständig von dem Material ab, das Sie abscheiden müssen, und Ihren Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen oder leitfähigen Oxiden liegt: DC-Magnetron-Sputtern ist der Industriestandard und bietet ein zuverlässiges Gleichgewicht zwischen Geschwindigkeit und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Keramiken, Polymeren oder anderen Isolatoren liegt: RF-Magnetron-Sputtern ist die notwendige Wahl, um Ladungsaufbau zu verhindern und einen stabilen Prozess zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und -dichte liegt: Sputtern ist im Allgemeinen eine überlegene Wahl gegenüber vielen anderen Abscheidungstechniken.

Letztendlich bietet Sputtern ein unvergleichliches Maß an Kontrolle über die physikalischen Eigenschaften von Dünnschichten und ermöglicht die Schaffung fortschrittlicher moderner Technologien.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern | Magnetron-Sputtern |

|---|---|---|---|

| Am besten für | Leitfähige Materialien (Metalle) | Isolierende Materialien (Keramiken) | Erhöhte Geschwindigkeit & Effizienz für alle Materialien |

| Hauptvorteil | Einfacher, zuverlässiger Prozess | Verhindert Ladungsaufbau an Isolatoren | Hohe Abscheidungsraten und dichte Filme |

| Häufige Anwendung | Halbleitermetallisierung | Optische Beschichtungen, Isolierschichten | Großserienfertigung |

Bereit, überragende Dünnfilmqualität für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf Sputteranlagen und Verbrauchsmaterialien für Laboranforderungen. Ob Sie Halbleiter der nächsten Generation, fortschrittliche Optiken oder Solarmodule entwickeln, unser Fachwissen stellt sicher, dass Sie die dichten, gleichmäßigen und stark haftenden Filme erhalten, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um die ideale Sputterlösung für Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen