Auf fundamentaler Ebene liegt der Unterschied zwischen Verdampfung und Sputtern darin, wie Atome von einem Quellmaterial gelöst werden, um einen dünnen Film zu erzeugen. Bei der Verdampfung wird Hitze verwendet, um ein Material zum Sieden zu bringen, das dann auf einer Oberfläche kondensiert – ähnlich wie Dampf einen kalten Spiegel beschlägt. Beim Sputtern hingegen wird ein energiereicher Ionenbeschuss verwendet, um Atome physisch von einem Targetmaterial abzutragen, wie bei einem mikroskopischen Sandstrahlgebläse.

Obwohl beides physikalische Gasphasenabscheidungsverfahren (PVD) sind, die im Vakuum durchgeführt werden, hängt die Wahl zwischen ihnen von einem kritischen Kompromiss ab: Die Verdampfung ist in der Regel schneller und kostengünstiger, während das Sputtern eine überlegene Filmqualität, Haftung und Zusammensetzungskontrolle auf Kosten von Geschwindigkeit und Komplexität bietet.

Der Kernmechanismus: Hitze vs. Aufprall

Das Verständnis, wie jeder Prozess das Beschichtungsmaterial erzeugt, ist der Schlüssel zum Erfassen ihrer jeweiligen Stärken und Schwächen. Es sind fundamental unterschiedliche Ansätze, um dasselbe Ziel zu erreichen.

Wie die Verdampfung funktioniert: Die Siedeanalyse

Die Verdampfung ist ein thermischer Prozess. Ein Quellmaterial oder „Charge“ wird in eine Hochvakuumkammer gegeben und erhitzt, bis es seine Verdampfungstemperatur erreicht.

Dies erzeugt einen robusten Dampfstrom, der sich geradlinig ausbreitet und auf einem kühleren Substrat kondensiert, wodurch der dünne Film entsteht. Die Energie der abgeschiedenen Partikel ist relativ gering und wird ausschließlich durch die thermische Energie des Prozesses bestimmt.

Wie das Sputtern funktioniert: Der Plasma-Sandstrahler

Das Sputtern ist ein kinetischer Prozess. Er beginnt damit, dass ein inertes Gas mit niedrigem Druck (typischerweise Argon) in eine Vakuumkammer eingeleitet wird, um ein Plasma zu erzeugen.

Ein elektrisches Feld beschleunigt Ionen aus diesem Plasma, wodurch diese mit dem Quellmaterial, dem sogenannten Target, kollidieren. Diese energiereichen Einschläge stoßen einzelne Atome physisch vom Target ab oder „sputtern“ sie ab. Diese ausgestoßenen Atome besitzen eine deutlich höhere kinetische Energie und wandern zur Beschichtung des Substrats.

Wesentliche Unterschiede in den Filmeigenschaften

Der Energieunterschied – geringe thermische Energie bei der Verdampfung gegenüber hoher kinetischer Energie beim Sputtern – führt direkt zu großen Unterschieden in den Eigenschaften des Endfilms.

Filmadhäsion und Dichte

Gesputterte Atome treffen mit hoher Energie auf das Substrat, vergraben sich leicht in der Oberfläche und erzeugen einen dichten, eng gepackten Film. Dies führt zu einer überlegenen Haftung und Haltbarkeit.

Verdampfte Atome landen sanfter, was zu Filmen führt, die typischerweise weniger dicht sind, eine größere Kornstruktur aufweisen und eine geringere Haftung am Substrat zeigen.

Filmhomogenität und Zusammensetzung

Das Sputtern eignet sich hervorragend zur Abscheidung komplexer Materialien wie Legierungen und Verbindungen. Da der „Sandstrahlprozess“ Atome nicht selektiv abstößt, bleibt die Zusammensetzung des abgeschiedenen Films der des Targets sehr ähnlich.

Die Verdampfung kann bei Legierungen Schwierigkeiten bereiten, bei denen verschiedene Elemente unterschiedliche Dampfdrücke (Siedepunkte) aufweisen. Das Element mit dem höheren Dampfdruck verdampft leichter, was die Zusammensetzung des Endfilms von der des ursprünglichen Materials verändern kann.

Abscheidungsrate und Geschwindigkeit

Die Verdampfung bietet im Allgemeinen eine viel höhere Abscheidungsrate. Die Fähigkeit, einen dichten Dampfstrom zu erzeugen, ermöglicht die Abscheidung dickerer Filme in kürzeren Laufzeiten, was sie für die Massenproduktion geeignet macht.

Das Sputtern ist ein langsamerer, überlegterer Prozess. Das Abstoßen von Atomen einzeln führt zu einer geringeren Abscheidungsrate, was es für Anwendungen, bei denen Geschwindigkeit die Hauptsorge ist, weniger ideal macht.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; es sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden. Die Wahl der falschen Methode kann zu schlechter Filmqualität oder unnötigen Kosten führen.

Der Kosten- und Einfachheitsfaktor

Verdampfungssysteme sind oft einfacher im Aufbau und daher kostengünstiger in der Herstellung und im Betrieb. Dies, kombiniert mit ihren hohen Abscheidungsraten, macht sie zu einer wirtschaftlichen Wahl für viele Anwendungen.

Sputtersysteme, die Hochspannungsnetzteile, Gasmanagement und oft Magnetrons zur Prozessverbesserung erfordern, sind im Allgemeinen komplexer und teurer.

Der Kontroll- und Präzisionsfaktor

Das Sputtern bietet ein weitaus höheres Maß an Prozesskontrolle. Parameter wie Gasdruck und Leistung können fein abgestimmt werden, um Filmeigenschaften wie Korngröße, Eigenspannung und Dichte zu beeinflussen.

Dies macht das Sputtern zur bevorzugten Methode für Anwendungen, die hohe Präzision und Wiederholbarkeit erfordern, wie bei der Herstellung von optischen Filtern, Halbleitern und medizinischen Geräten.

Der Umwelt- und Gasfaktor

Das Sputtern arbeitet in einer Gasumgebung mit niedrigem Druck, was bedeutet, dass ein Teil des Prozessgases als Verunreinigung im wachsenden Film eingeschlossen werden kann. Dies wird als absorbiertes Gas bezeichnet.

Die Verdampfung erfolgt in einem Hochvakuum, was zu reineren Filmen mit weniger Gaseinschlüssen führt, was für bestimmte elektronische oder optische Anwendungen entscheidend sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosteneffizienz für einfache Beschichtungen liegt: Wählen Sie die thermische Verdampfung, insbesondere für reine Metalle.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmadhäsion, Dichte und Haltbarkeit liegt: Wählen Sie Sputtern, da die energiereiche Abscheidung einen stärkeren, robusteren Film erzeugt.

- Wenn Sie komplexe Legierungen oder Verbindungen abscheiden: Wählen Sie Sputtern, um sicherzustellen, dass die Filmzusammensetzung das Quellmaterial genau widerspiegelt.

- Wenn Sie die absolut höchste Filmreinheit mit minimaler Gasverunreinigung benötigen: Die Verdampfung in einer Hochvakuumanlage ist die bessere Option.

Das Verständnis dieser Kernunterscheidung zwischen thermischer Energie und kinetischer Energie ermöglicht es Ihnen, das präzise Werkzeug für Ihre Dünnschichtabscheidungsanforderungen auszuwählen.

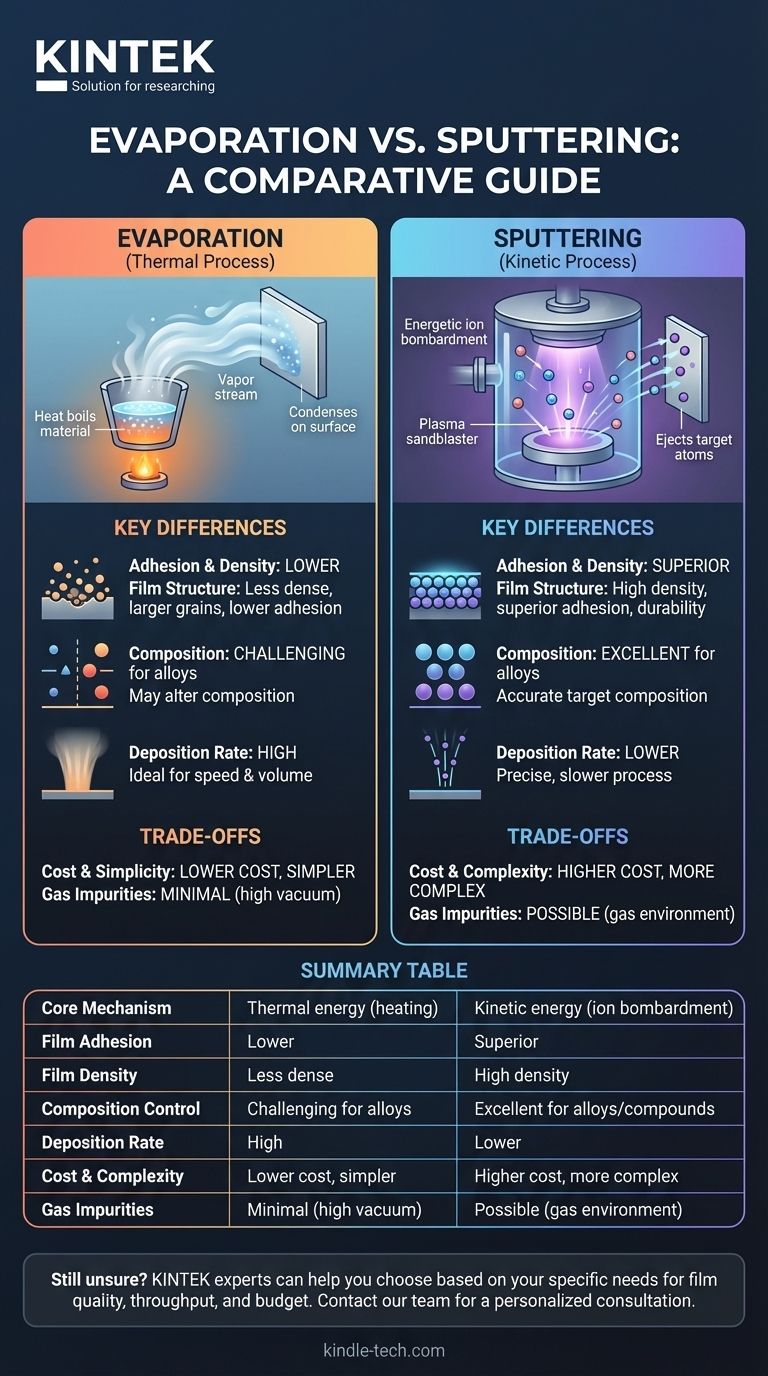

Zusammenfassungstabelle:

| Merkmal | Verdampfung | Sputtern |

|---|---|---|

| Kernmechanismus | Thermische Energie (Erhitzen) | Kinetische Energie (Ionenbeschuss) |

| Filmadhäsion | Geringer | Überlegen |

| Filmdichte | Weniger dicht | Hohe Dichte |

| Zusammensetzungskontrolle | Herausfordernd bei Legierungen | Ausgezeichnet für Legierungen/Verbindungen |

| Abscheidungsrate | Hoch | Niedriger |

| Kosten & Komplexität | Geringere Kosten, einfacher | Höhere Kosten, komplexer |

| Gasverunreinigungen | Minimal (Hochvakuum) | Möglich (Gasumgebung) |

Sie sind sich immer noch nicht sicher, welche PVD-Methode für Ihre Anwendung die richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen bei der Auswahl zwischen Verdampfungs- und Sputtersystemen helfen, basierend auf Ihren spezifischen Anforderungen an Filmqualität, Durchsatz und Budget.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihre Dünnschichtabscheidungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt