In der Materialwissenschaft und Fertigung ist die Schichtgleichmäßigkeit ein Maß dafür, wie konsistent die Dicke einer abgeschiedenen Dünnschicht über eine gegebene Oberfläche ist. Dies bedeutet, dass bei einer hochgleichmäßigen Schicht die an jedem Punkt eines Substrats, wie z. B. eines Halbleiterwafers oder einer optischen Linse, gemessene Dicke nahezu identisch mit der an jedem anderen Punkt gemessenen Dicke ist. Sie ist ein grundlegender Indikator für Prozesskontrolle und Qualität.

Das Erreichen einer hohen Schichtgleichmäßigkeit ist die Grundlage für die Zuverlässigkeit und Leistung von Geräten. Obwohl es scheinbar eine einfache Metrik ist, können geringfügige Dickenabweichungen zu erheblichen Fehlern im Endprodukt führen, von unvorhersehbarem Halbleiterverhalten bis hin zu fehlerhaften optischen Beschichtungen.

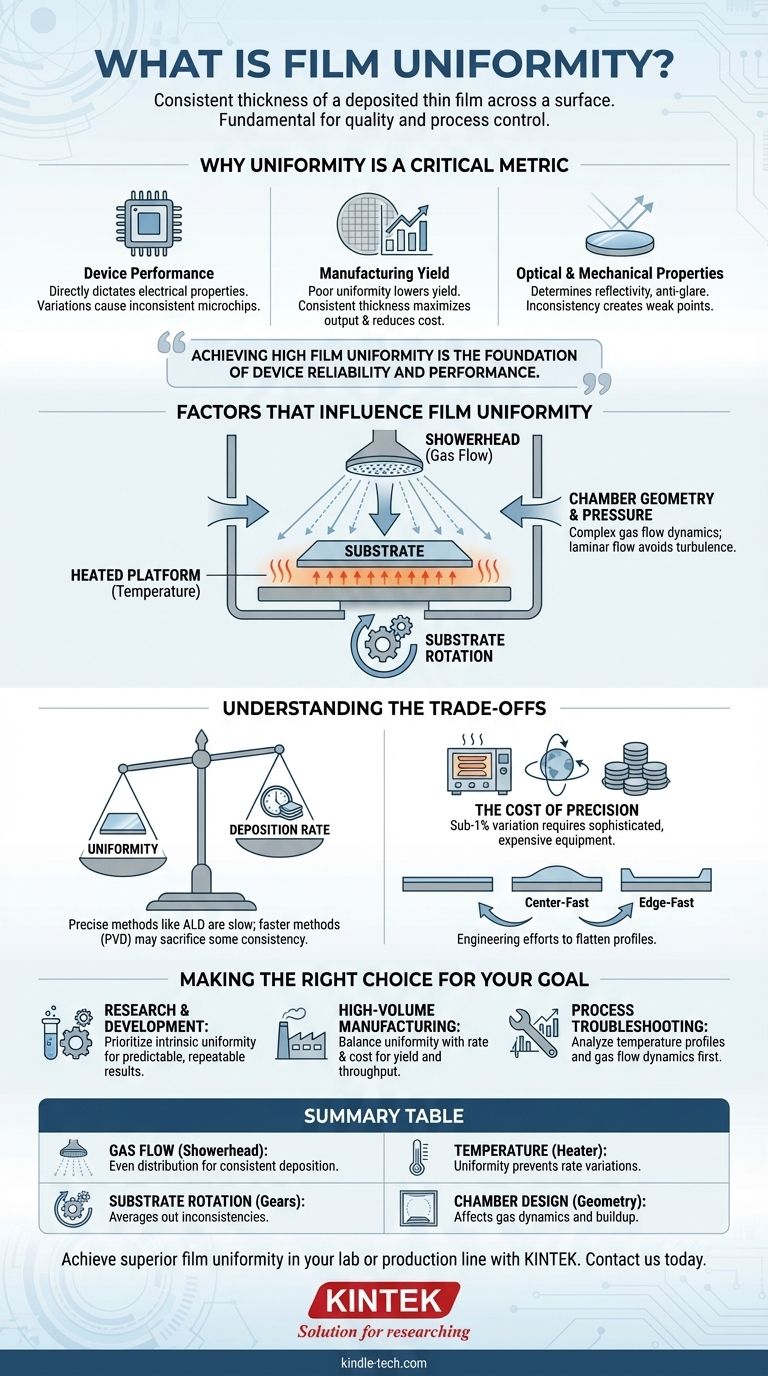

Warum Gleichmäßigkeit eine kritische Metrik ist

Die Forderung nach Gleichmäßigkeit ist nicht akademisch; sie hat direkte, spürbare Auswirkungen auf die Funktionalität und wirtschaftliche Rentabilität des Endprodukts.

Auswirkungen auf die Geräteleistung

In der Halbleiterfertigung bestimmt die Dicke einer abgeschiedenen Schicht ihre elektrischen Eigenschaften, wie Kapazität und Widerstand. Wenn die Dicke einer Schicht über einen Wafer variiert, weisen die resultierenden Mikrochips eine inkonsistente Leistung auf, wodurch viele von ihnen unbrauchbar werden.

Sicherstellung der Fertigungsausbeute

Eine schlechte Gleichmäßigkeit führt direkt zu einer geringeren Ausbeute – dem Prozentsatz nutzbarer Geräte aus einem einzelnen Wafer oder einer Produktionscharge. Indem sichergestellt wird, dass jedes Gerät auf dem Substrat mit Schichten der richtigen Dicke gebaut wird, maximieren Hersteller den Output und reduzieren die Kosten pro Einheit.

Optische und mechanische Eigenschaften

Das Prinzip geht über die Elektronik hinaus. Bei optischen Beschichtungen auf Linsen bestimmt die Dicke Eigenschaften wie Reflexionsvermögen und Antireflexionsleistung. Bei schützenden Hartbeschichtungen auf Werkzeugen kann eine inkonsistente Dicke Schwachstellen erzeugen, die zu vorzeitigem Versagen führen.

Faktoren, die die Schichtgleichmäßigkeit beeinflussen

Das Erreichen einer gleichmäßigen Schicht ist eine technische Herausforderung, die die Kontrolle mehrerer Variablen innerhalb der Abscheidungskammer erfordert.

Prozessgas- und Materialfluss

Bei chemischen Gasphasenabscheidungsprozessen (CVD) hängt die Gleichmäßigkeit stark von der gleichmäßigen Verteilung der Prekursor-Gase ab. Dies wird oft mit einem „Duschkopf“ verwaltet, einer präzise konstruierten Komponente, die Gase gleichmäßig über das Substrat verteilt, ähnlich einem hochwertigen Sprinkler, der eine gleichmäßige Abdeckung auf einem Rasen gewährleistet.

Substrattemperatur

Die Geschwindigkeit, mit der chemische Reaktionen ablaufen oder Materialien kondensieren, ist sehr temperaturempfindlich. Die Aufrechterhaltung einer perfekt konstanten Temperatur über die gesamte Oberfläche des Substrats ist entscheidend für eine gleichmäßige Abscheidungsrate.

Substratrotation

Viele Abscheidungssysteme rotieren die Substrate während des Prozesses. Diese einfache mechanische Aktion hilft, Inkonsistenzen im Materialfluss von der Quelle auszugleichen und verbessert die Gleichmäßigkeit der endgültigen Schicht erheblich.

Kammergeometrie und Druck

Die physikalische Form der Abscheidungskammer und der Betriebsdruck des Systems erzeugen komplexe Gasströmungsdynamiken. Ingenieure entwerfen Kammern sorgfältig und stellen Druckniveaus ein, um einen stabilen, laminaren Materialfluss zum Substrat zu fördern und Turbulenzen zu vermeiden, die zu ungleichmäßigem Aufbau führen können.

Die Kompromisse verstehen

Das Streben nach perfekter Gleichmäßigkeit beinhaltet oft das Abwägen konkurrierender Prioritäten. Es gibt keine einzelne „beste“ Lösung, sondern nur die richtige Lösung für eine bestimmte Anwendung.

Gleichmäßigkeit vs. Abscheidungsrate

Einige der präzisesten Abscheidungstechniken, wie die Atomlagenabscheidung (ALD), bieten eine außergewöhnliche Gleichmäßigkeit, sind aber von Natur aus langsam. Schnellere Methoden, wie bestimmte Arten der physikalischen Gasphasenabscheidung (PVD), können den Durchsatz auf Kosten einer gewissen Schichtkonsistenz erhöhen.

Die Kosten der Präzision

Das Erreichen einer Dickenvariation von unter 1 % erfordert hochkomplexe und teure Geräte. Fortschrittliche Duschköpfe, Mehrzonen-Heizsysteme und planetarische Substratrotationsmechanismen verursachen erhebliche Kapital- und Betriebskosten im Herstellungsprozess.

Center-Fast vs. Edge-Fast Profile

Eine häufige Herausforderung ist die Verwaltung von Abscheidungsprofilen, die in der Mitte („Center-Fast“) oder an den Rändern („Edge-Fast“) von Natur aus dicker sind. Ein Großteil der Verfahrenstechnik widmet sich der Abstimmung von Gasflüssen, Temperaturen und Kammergeometrie, um dieses Profil zu glätten und Gleichmäßigkeit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Schichtgleichmäßigkeit sollte von Ihrem spezifischen Ziel bestimmt werden, sei es in einem Forschungslabor oder in einer Fabrik.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie Abscheidungsmethoden, die die höchste intrinsische Gleichmäßigkeit bieten, auch wenn sie langsamer sind, um vorhersagbare und wiederholbare Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Wägen Sie die Notwendigkeit einer akzeptablen Gleichmäßigkeit mit der Abscheidungsrate und den Gerätekosten ab, um die Fertigungsausbeute und den Durchsatz zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessfehlerbehebung liegt: Beginnen Sie mit der Analyse von Temperaturprofilen und Gasströmungsdynamiken, da diese Variablen die häufigsten Ursachen für die Verschlechterung der Gleichmäßigkeit sind.

Die Beherrschung der Schichtgleichmäßigkeit geht nicht nur um die Kontrolle der Dicke; es geht um die Kontrolle der grundlegenden Leistung und Zuverlässigkeit Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf die Gleichmäßigkeit |

|---|---|

| Gasfluss | Gleichmäßige Verteilung über Duschköpfe gewährleistet konsistente Abscheidung. |

| Temperatur | Gleichmäßige Substrattemperatur verhindert Ratenvariationen. |

| Substratrotation | Gleicht Inkonsistenzen aus für verbesserte Dickenkontrolle. |

| Kammerdesign | Geometrie und Druck beeinflussen Gasdynamik und Materialaufbau. |

Erzielen Sie überragende Schichtgleichmäßigkeit in Ihrem Labor oder Ihrer Produktionslinie mit KINTEK.

Ob Sie Halbleiter der nächsten Generation oder präzise optische Beschichtungen entwickeln, eine konsistente Schichtdicke ist für die Geräteleistung und Ausbeute nicht verhandelbar. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die präzise, wiederholbare Abscheidungsergebnisse liefern.

Wir bieten Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind:

- Forschung & Entwicklung: Zugang zu Abscheidungssystemen mit außergewöhnlicher Gleichmäßigkeit für vorhersagbare, zuverlässige Ergebnisse.

- Großserienfertigung: Balance zwischen Gleichmäßigkeit und Durchsatz mit kostengünstigen, ertragreichen Geräten.

Lassen Sie uns Ihnen helfen, Ihre Prozesskontrolle zu optimieren und Ihren Output zu maximieren. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unser Fachwissen im Bereich Laborgeräte Ihre Schichtabscheidungsqualität und -effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Welche Rolle spielt ein mechanisches Laborrührwerk bei der Herstellung von SA/PASP/RE? Perfekte Homogenisierung erzielen

- Emittiert Pyrolyse CO2? Analyse des CO2-Fußabdrucks von Waste-to-Energy

- Wie werden Kohlenstoffnanoröhren durch Laserverdampfung synthetisiert? Hochreine SWCNTs für fortschrittliche Technologien erschließen

- Was ist die zweistufige Sintermethode? Hohe Dichte mit feiner Kornstruktur erreichen

- Was ist die Wartung von Laborgeräten? Gewährleistung der Datenintegrität und Verlängerung der Lebensdauer der Geräte

- Was ist der physikalische Prozess der Abscheidung? Ein Leitfaden zur PVD-Dünnschichtbeschichtung

- Welche Faktoren sollten bei der Auswahl eines ULT-Gefrierschranks für ein Labor berücksichtigt werden? Gewährleistung maximaler Probensicherheit und Effizienz

- Kann man THC ohne Hitze extrahieren? Ja, und so bewahren Sie Terpene und Potenz.