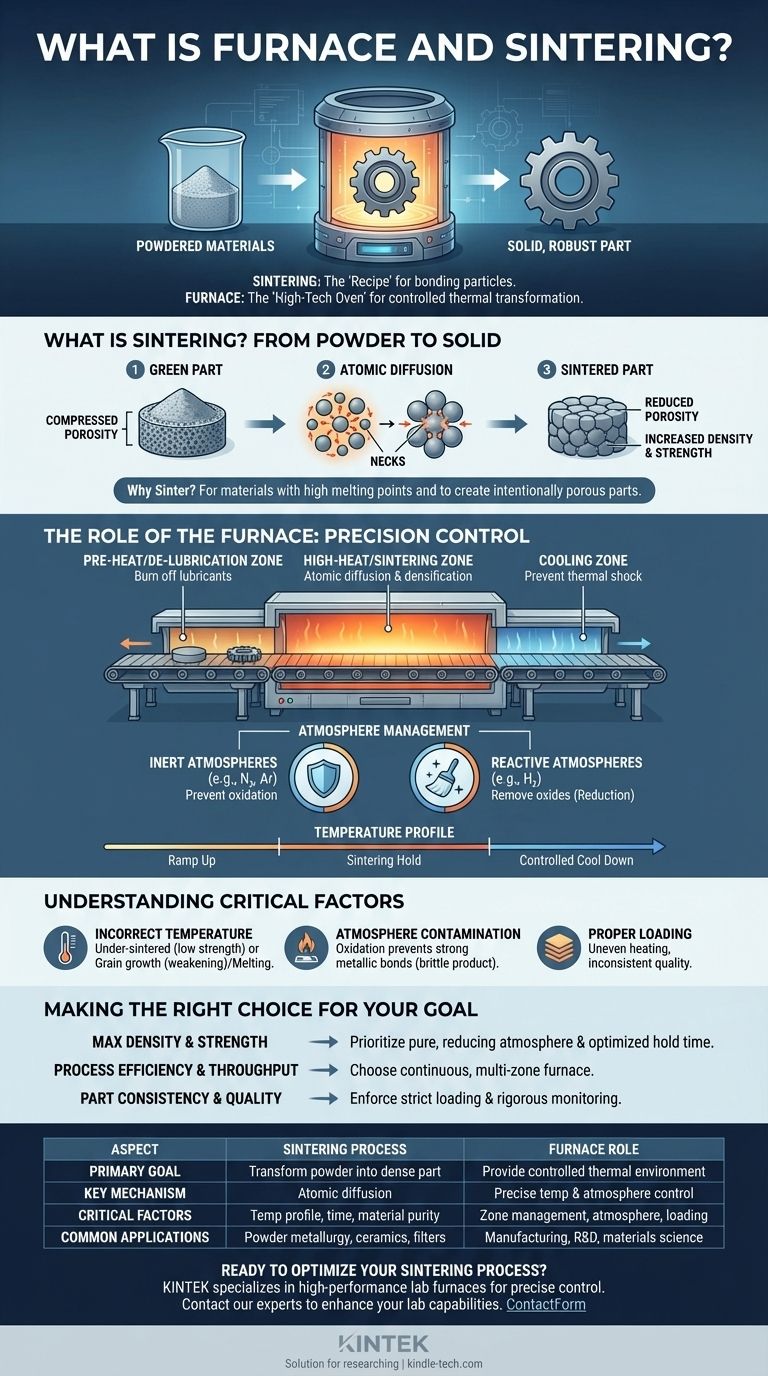

In der Fertigung und Materialwissenschaft ist Sintern ein thermischer Prozess, der Partikel eines Materials unterhalb seines Schmelzpunktes miteinander verbindet, und ein Ofen ist der spezialisierte Hochtemperaturofen, in dem diese Umwandlung stattfindet. Das Sintern wandelt loses Pulver durch Anwendung kontrollierter Hitze und oft einer spezifischen atmosphärischen Umgebung in ein dichtes, festes Objekt um.

Stellen Sie sich das Sintern als das „Rezept“ zur Stärkung pulverförmiger Materialien vor. Der Ofen ist der Hightech-„Backofen“, der die exakte Temperatur, Atmosphäre und Zeit liefern muss, um dieses Rezept perfekt auszuführen und ein zerbrechliches Bauteil in ein robustes, funktionales Teil zu verwandeln.

Was ist Sintern? Ein genauerer Blick

Das Sintern ist ein Kernprozess in der Pulvermetallurgie, der Keramik und anderen Bereichen, in denen das Schmelzen eines Materials unpraktisch oder unerwünscht ist. Es beruht auf atomaren Veränderungen, um eine Konsolidierung zu erreichen.

Das Ziel: Von Pulver zu Feststoff

Das Hauptziel des Sinterns besteht darin, ein aus verdichtetem Pulver hergestelltes Bauteil (bekannt als „grünes“ Teil) zu nehmen und seine Festigkeit, Dichte und Integrität erheblich zu steigern. Dieses grüne Teil ist oft zerbrechlich und porös.

Der Mechanismus: Atomare Diffusion

Das Sintern funktioniert, indem das Material auf eine Temperatur erhitzt wird, bei der die Atome in den einzelnen Partikeln mobil werden. Diese Atome wandern über die Grenzen benachbarter Partikel und bilden feste „Hälse“ oder Brücken zwischen ihnen.

Während der Prozess fortschreitet, wachsen diese Hälse und ziehen die Partikel enger zusammen. Dadurch wird der Leerraum (Porosität) zwischen ihnen reduziert, wodurch sich das gesamte Bauteil zusammenzieht und dichter wird.

Warum nicht einfach schmelzen?

Das Sintern wird aus mehreren wichtigen Gründen dem Schmelzen vorgezogen. Es ermöglicht die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Molybdän) und erlaubt die Herstellung von absichtlich porösen Materialien für Anwendungen wie Filter oder selbstschmierende Lager.

Die Rolle des Ofens: Mehr als nur Hitze

Ein Sinterofen ist kein einfacher Backofen. Er ist ein Präzisionsinstrument, das entwickelt wurde, um eine hochkontrollierte Umgebung zu schaffen, die die komplexen Phasen des Sinterprozesses ermöglicht.

Steuerung des Temperaturprofils

Der Ofen wendet ein spezifisches Temperaturprofil an, nicht nur eine einzige Temperatur. Dies beinhaltet eine sorgfältig geplante Abfolge des Hochfahrens der Hitze, des Haltens bei einer bestimmten Sintertemperatur für eine festgelegte Dauer und des anschließenden kontrollierten Abkühlens.

Steuerung der Atmosphäre

Die Ofenatmosphäre ist ebenso entscheidend. Unterschiedliche Atmosphären erreichen unterschiedliche Ziele:

- Inerte Atmosphären (z. B. Stickstoff, Argon): Diese verhindern unerwünschte chemische Reaktionen, wie Oxidation, auf der Oberfläche des Materials.

- Reaktive Atmosphären (z. B. Wasserstoff): Diese können verwendet werden, um vorhandene Oberflächenoxide aktiv zu entfernen, ein Prozess, der als „Reduktion“ bezeichnet wird und für die Bildung starker metallischer Bindungen unerlässlich ist.

Das Konzept der „Zonierung“

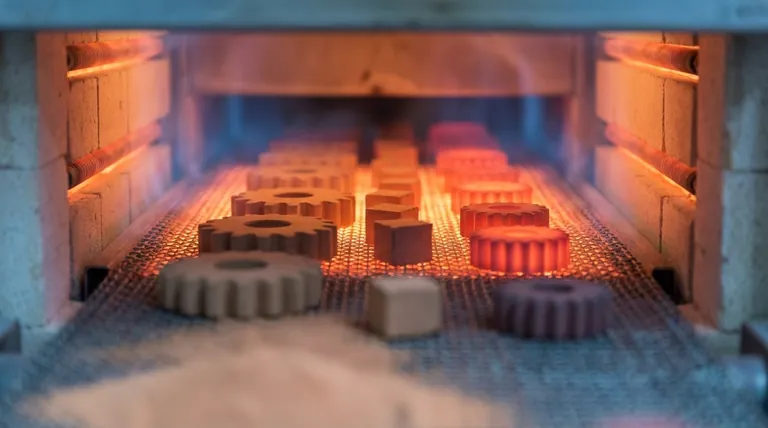

Viele moderne Sinteröfen sind kontinuierlich und arbeiten mit unterschiedlichen Zonen. Ein Bauteil, das auf einem Förderband durch den Ofen bewegt wird, durchläuft:

- Vorwärm-/Entschmierungszone: Eine Zone mit niedrigerer Temperatur, um Schmiermittel, die bei der anfänglichen Pulververdichtung verwendet wurden, sicher abzubrennen.

- Hochtemperatur-/Sinterzone: Der heißeste Teil des Ofens, in dem die atomare Diffusion und die Verdichtung stattfinden.

- Abkühlzone: Ein kontrollierter Kühlabschnitt, um thermische Schocks und unerwünschte mikrostrukturelle Veränderungen zu verhindern.

Verständnis der kritischen Faktoren

Ein erfolgreiches Sinterergebnis hängt von der präzisen Kontrolle mehrerer Variablen ab. Wenn diese nicht beherrscht werden, kann dies zu Ausschuss und Prozesseffizienzverlust führen.

Das Risiko falscher Temperatur

Wenn die Temperatur zu niedrig ist oder die Haltezeit zu kurz, wird das Teil unter-gesintert, was zu geringer Dichte und schlechter mechanischer Festigkeit führt. Wenn die Temperatur zu hoch ist, kann dies zu unerwünschtem Kornwachstum (was das Teil schwächt) oder sogar zu teilweisem Schmelzen führen, was die Form des Bauteils zerstört.

Die Auswirkung von Atmosphärenverunreinigungen

Schon geringe Mengen an Sauerstoff oder Feuchtigkeit, die in den Ofen gelangen, können zu Oxidation auf der Oberfläche von Metallteilen führen. Diese Oxidschicht verhindert die Bildung starker, sauberer metallischer Bindungen, was zu einem schwachen und spröden Endprodukt führt.

Die Bedeutung der richtigen Beschickung

Wie die Referenzen hervorheben, ist die Art und Weise, wie Teile in den Ofen geladen werden, entscheidend. Überladung oder falsche Platzierung kann zu ungleichmäßiger Erwärmung führen. Einige Teile erhalten möglicherweise die richtige Temperatur, während andere zu heiß oder zu kalt sind, was zu inkonsistenter Qualität innerhalb einer einzigen Charge führt.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen verwendeten Ofeneinstellungen müssen direkt auf die gewünschten Endeigenschaften Ihres Bauteils abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Ihr Prozess muss eine reine, oft reduzierende Ofenatmosphäre und eine optimierte Haltezeit bei der maximalen Sintertemperatur priorisieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Durchsatz liegt: Ein kontinuierlicher Mehrzonenofen ist die überlegene Wahl, da er die Entschmierungs-, Reduktions- und Sinterungsschritte in einen einzigen, optimierten Durchlauf integriert.

- Wenn Ihr Hauptaugenmerk auf Teilekonsistenz und Qualitätskontrolle liegt: Sie müssen strenge, wiederholbare Ofenbeschickungsverfahren durchsetzen und eine rigorose Überwachung sowohl des Temperaturprofils als auch der atmosphärischen Zusammensetzung implementieren.

Letztendlich bestimmt der Sinterprozess die endgültigen Eigenschaften des Materials, und der Ofen ist das entscheidende Werkzeug, mit dem Sie diesen Prozess steuern.

Zusammenfassungstabelle:

| Aspekt | Sinterprozess | Rolle des Ofens |

|---|---|---|

| Hauptziel | Pulver in ein dichtes, festes Teil umwandeln | Bereitstellung einer kontrollierten thermischen Umgebung |

| Schlüsselmechanismus | Atomare Diffusion zwischen Partikeln | Präzise Temperatur- und Atmosphärenkontrolle |

| Kritische Faktoren | Temperaturprofil, Zeit, Materialreinheit | Zonenmanagement, Atmosphärenreinheit, Beschickung |

| Häufige Anwendungen | Pulvermetallurgie, Keramik, Filter | Fertigung, F&E, Materialwissenschaft |

Bereit, Ihren Sinterprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für präzise Temperaturkontrolle und Atmosphärenmanagement entwickelt wurden. Egal, ob Sie mit Metallen, Keramiken oder fortschrittlichen Materialien arbeiten, unsere Sinterlösungen liefern konsistente Ergebnisse und verbesserten Durchsatz. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern und Ihre Materialfestigkeitsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Funkenplasmagesinterter Ofen SPS-Ofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum ist ein Hochpräzisions-Atmosphäresofen für das Sintern von Kathoden mit hohem Nickelgehalt unerlässlich? Entfesseln Sie die Batterieleistung

- Wie stellt ein Atmosphärenofen die Qualität bei der Synthese von BN-Nanoröhren sicher? Präzisionskontrolle für Tassenstapelstrukturen

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung

- Was ist die Funktion eines Röhrenatmosphäreofens bei der Synthese von Li2MnSiO4? Erzielung hochreiner Batteriematerialien

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten