Im Wesentlichen ist eine inerte Atmosphäre eine kontrollierte, nicht-reaktive Umgebung. Sie wird verwendet, um empfindliche Materialien und Prozesse vor den schädlichen Auswirkungen reaktiver Gase in normaler Luft, insbesondere Sauerstoff, zu schützen. Indem die Luft durch ein stabiles Gas wie Stickstoff oder Argon ersetzt wird, können unerwünschte chemische Reaktionen verhindert, der Abbau gestoppt und die Sicherheit gewährleistet werden.

Das Kernproblem ist, dass die uns umgebende Luft chemisch aggressiv ist. Eine inerte Atmosphäre löst dieses Problem, indem sie eine schützende Blase aus nicht-reaktivem Gas erzeugt, die einen Prozess vor dem unvorhersehbaren und oft zerstörerischen Einfluss von Sauerstoff und Feuchtigkeit abschirmt.

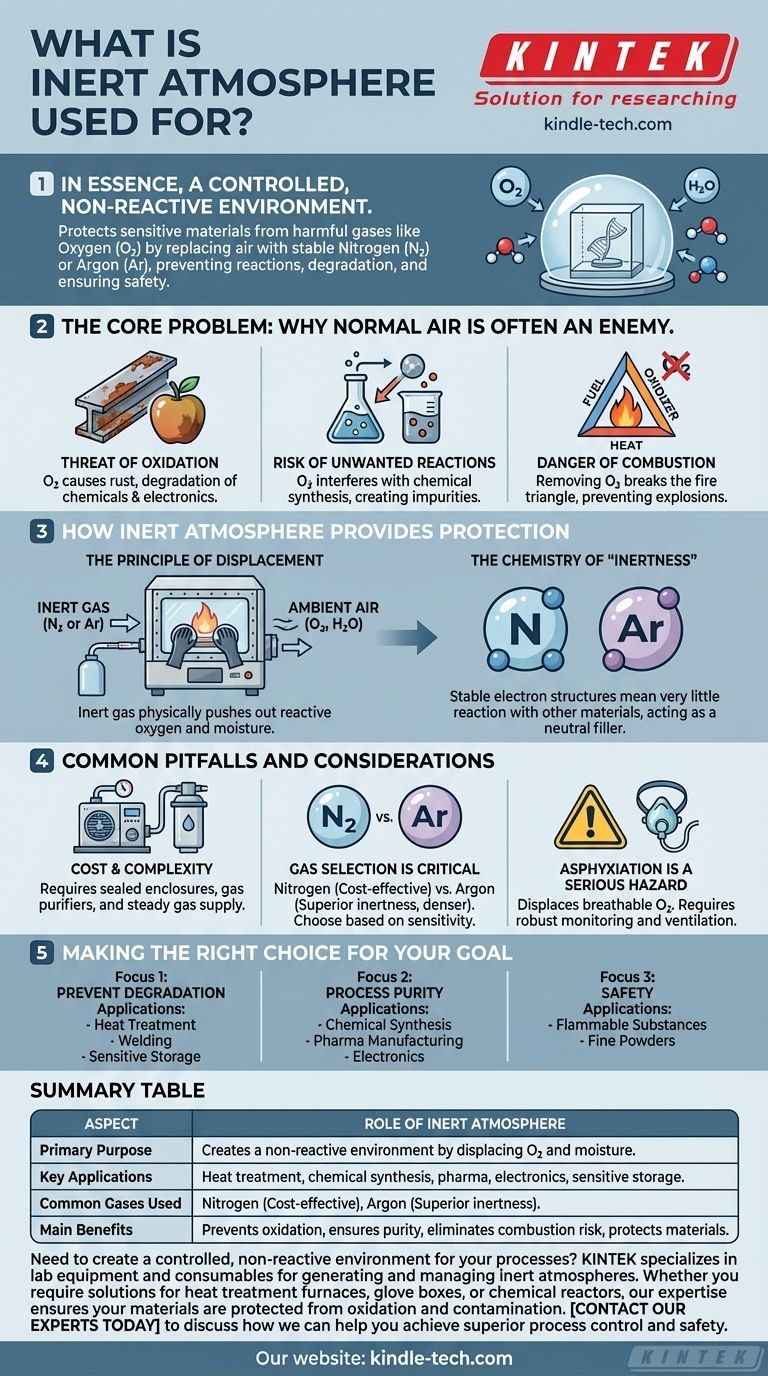

Das Kernproblem: Warum normale Luft oft ein Feind ist

Normale Luft ist ein Gasgemisch, aber ihr Sauerstoffgehalt von etwa 21 % ist die Hauptursache für Probleme bei vielen wissenschaftlichen und industriellen Prozessen.

Die Gefahr der Oxidation

Sauerstoff ist hochreaktiv und bestrebt, sich mit anderen Elementen zu verbinden. Dieser Prozess, genannt Oxidation, ist verantwortlich für das Rosten von Eisen, das Braunwerden eines geschnittenen Apfels und den Abbau empfindlicher Chemikalien und Elektronik.

In vielen Anwendungen ist dieser Abbau inakzeptabel und kann zu Produktausfällen oder ungenauen experimentellen Ergebnissen führen.

Das Risiko unerwünschter Reaktionen

Bei kontrollierten Prozessen wie der chemischen Synthese oder der pharmazeutischen Herstellung besteht das Ziel darin, ein bestimmtes Molekül zu produzieren. Sauerstoff aus der Luft kann die beabsichtigte Reaktion stören und Verunreinigungen oder Nebenprodukte erzeugen, die die Charge ruinieren.

Eine inerte Atmosphäre stellt sicher, dass nur die Chemikalien reagieren, die Sie absichtlich eingeführt haben.

Die Gefahr der Verbrennung

Feuer benötigt drei Dinge: Brennstoff, Hitze und ein Oxidationsmittel (typischerweise Sauerstoff). Viele industrielle Prozesse beinhalten brennbare Materialien und hohe Temperaturen.

Durch das Entfernen von Sauerstoff aus der Umgebung unterbrechen Sie das Branddreieck. Dies ist eine entscheidende Sicherheitsmaßnahme, um Brände und Explosionen in Hochrisikoumgebungen zu verhindern.

Wie eine inerte Atmosphäre Schutz bietet

Die Lösung ist konzeptionell einfach: schlechte Luft durch gutes Gas ersetzen. Die Wissenschaft dahinter basiert auf der Schaffung einer chemisch stabilen Umgebung.

Das Prinzip der Verdrängung

Die grundlegende Technik ist die Gasverdrängung. Ein inertes Gas, wie Stickstoff (N₂) oder Argon (Ar), wird in ein versiegeltes Gehäuse wie einen Ofen, eine Handschuhbox oder ein Reaktionsgefäß gepumpt.

Dieses einströmende Inertgas drängt die Umgebungsluft physikalisch heraus und spült den reaktiven Sauerstoff und Wasserdampf weg.

Die Chemie der "Inertheit"

Gase wie Stickstoff und Argon werden als "inert" bezeichnet, weil sie unter den meisten Bedingungen extrem stabil und nicht-reaktiv sind. Ihre Elektronenstrukturen sind vollständig, was ihnen wenig Anreiz gibt, mit anderen Materialien zu reagieren.

Sie können eine empfindliche Probe umgeben, ohne sie zu verändern, und wirken als neutrales und schützendes Füllgas. Dies bewahrt die Integrität der Probe auch unter wechselnden Bedingungen, wie der hohen Hitze eines Ofens.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist die Implementierung einer inerten Atmosphäre nicht ohne Herausforderungen. Das Verständnis der Kompromisse ist der Schlüssel zur erfolgreichen Anwendung.

Kosten und Komplexität

Die Schaffung und Aufrechterhaltung einer inerten Atmosphäre erfordert spezielle Ausrüstung. Dazu gehören abgedichtete Gehäuse, Vakuumpumpen, Gasreiniger und eine stetige Versorgung mit hochreinem Inertgas, was alles zu den Betriebskosten und der Komplexität beiträgt.

Gasauswahl ist entscheidend

Stickstoff ist die gebräuchlichste und kostengünstigste Wahl. Argon ist jedoch dichter als Luft und kann in bestimmten Konfigurationen effektiver Sauerstoff verdrängen. Für extrem empfindliche Anwendungen kann die überlegene Inertheit von Argon trotz höherer Kosten erforderlich sein.

Erstickung ist eine ernste Gefahr

Dies ist die kritischste Sicherheitsüberlegung. Inertgase verdrängen Sauerstoff. Im Falle eines Lecks in einen schlecht belüfteten Raum können sie die atembare Sauerstoffkonzentration auf gefährlich niedrige Werte senken und ein stilles und tödliches Erstickungsrisiko für das Personal darstellen.

Alle Systeme, die Inertgase verwenden, erfordern robuste Sicherheitsprotokolle, einschließlich Sauerstoffüberwachung und ordnungsgemäßer Belüftung.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung dieser Technik hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Materialabbau liegt: Eine inerte Atmosphäre ist unerlässlich, um sauerstoffempfindliche Materialien zu schützen, insbesondere bei Prozessen wie Wärmebehandlung, Schweißen oder der Lagerung reaktiver Chemikalien.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Die Verdrängung von Sauerstoff ist bei der chemischen Synthese, der pharmazeutischen Produktion und der Elektronikfertigung, wo atmosphärische Verunreinigungen zu katastrophalen Ausfällen führen können, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Das Entfernen von Sauerstoff ist eine grundlegende Strategie zur Verhinderung von Bränden und Explosionen beim Umgang mit brennbaren Substanzen oder feinen Pulvern.

Durch die bewusste Kontrolle der Atmosphäre, der Ihre Arbeit ausgesetzt ist, erhalten Sie die ultimative Kontrolle über deren Sicherheit und Erfolg.

Zusammenfassungstabelle:

| Aspekt | Rolle der inerten Atmosphäre |

|---|---|

| Hauptzweck | Schafft eine nicht-reaktive Umgebung durch Verdrängung von Sauerstoff und Feuchtigkeit aus der Luft. |

| Schlüsselanwendungen | Wärmebehandlung, chemische Synthese, pharmazeutische Herstellung, Elektronik, Lagerung empfindlicher Materialien. |

| Häufig verwendete Gase | Stickstoff (kostengünstig), Argon (überlegene Inertheit für empfindliche Anwendungen). |

| Hauptvorteile | Verhindert Oxidation, gewährleistet Prozessreinheit, eliminiert Verbrennungsrisiko, schützt Materialintegrität. |

Müssen Sie eine kontrollierte, nicht-reaktive Umgebung für Ihre Prozesse schaffen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Erzeugung und Verwaltung inerter Atmosphären. Ob Sie Lösungen für Wärmebehandlungsöfen, Handschuhboxen oder chemische Reaktoren benötigen, unser Fachwissen stellt sicher, dass Ihre Materialien vor Oxidation und Kontamination geschützt sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Prozesskontrolle und Sicherheit zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die spezifische Funktion eines Rohrofenofens bei der Synthese von Nano-Wolfram? Optimieren Sie Ihre Pulverproduktion

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Warum wird Stickstoff in Öfen verwendet? Wichtige Vorteile für Hochtemperaturprozesse

- Was ist Vakuum-Inertisierung? Eine sicherere Methode zur Verhinderung von Explosionen und Oxidation

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Wie stellt ein Hochtemperatur-Atmosphäre-Ofen genaue experimentelle Ergebnisse für hoch-entropische Legierungen sicher?

- Was sind die verschiedenen Arten von Sinteratmosphären? Wählen Sie die richtige für Ihr Material

- Wie kann ein Atmosphärenofen verwendet werden, um den Oberflächenkarbonatgehalt in Li2ZrO3-beschichteten NCM622-Materialien zu kontrollieren?