Im Kern ist Keramikpulver der grundlegende Rohstoff für die Herstellung von Hochleistungskeramikkomponenten. Es handelt sich nicht einfach um zerstoßenes Töpfermaterial, sondern um einen hochtechnologischen, anorganischen, nichtmetallischen Feststoff, der synthetisiert und verarbeitet wird, um präzise chemische und physikalische Eigenschaften aufzuweisen. Diese Eigenschaften, die im Pulverstadium festgelegt werden, bestimmen direkt die Leistung des fertigen, festen Keramikteils.

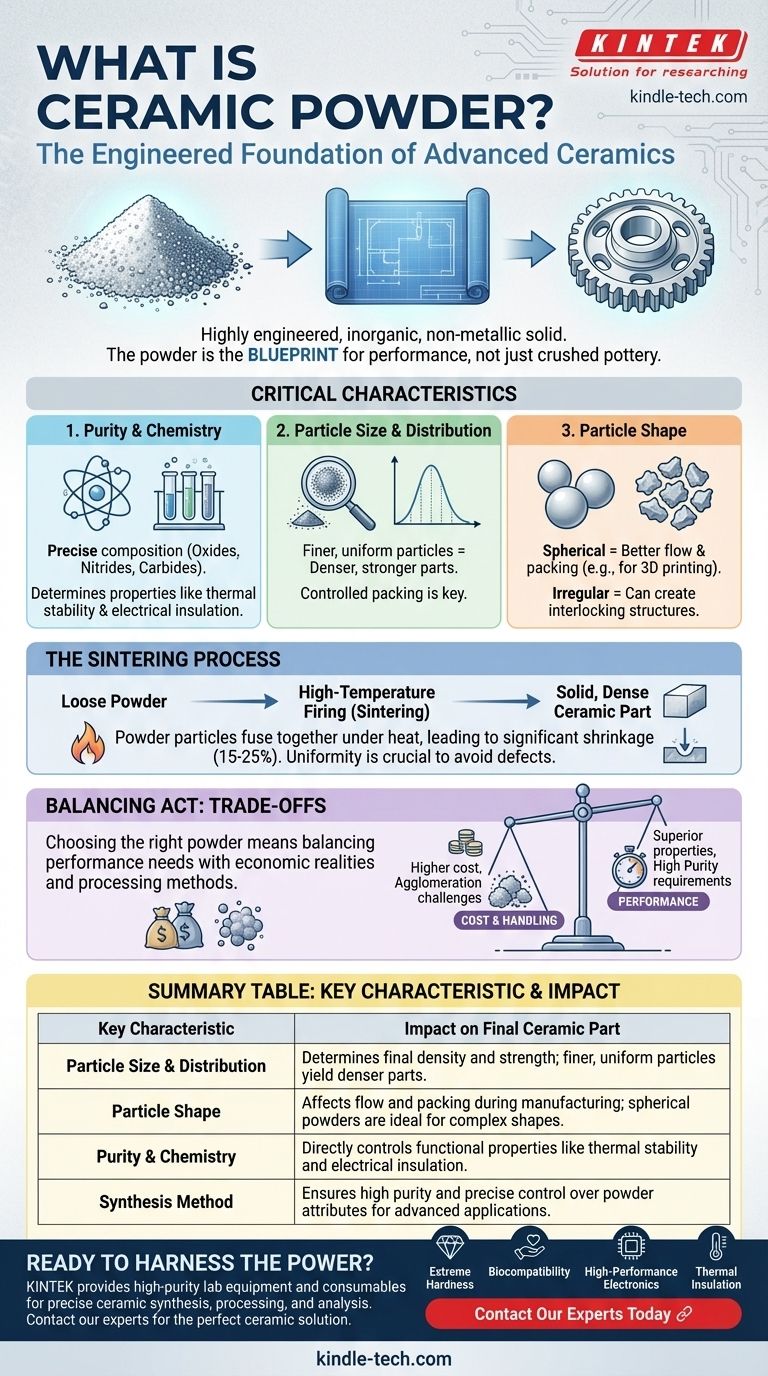

Das zentrale Konzept, das man verstehen muss, ist, dass die Kontrolle über das Keramikpulver – seine Reinheit, Partikelgröße und Form – der kritischste Faktor bei der Herstellung ist. Das Pulver fungiert als Bauplan, der die Festigkeit, Dichte und funktionellen Eigenschaften der fertigen Komponente bestimmt.

Was definiert ein Pulver als „Keramik“?

Um Keramikpulver zu verstehen, muss man zunächst das Material selbst verstehen. Es ist eine Materialklasse, die dadurch definiert ist, was es nicht ist: Es ist weder metallisch noch organisch.

Die Materialzusammensetzung

Keramikpulver bestehen aus anorganischen, nichtmetallischen Verbindungen. Diese breite Kategorie umfasst Oxide (wie Aluminiumoxid und Zirkonoxid), Nitride (wie Siliziumnitrid) und Carbide (wie Siliziumkarbid).

Diese Materialien werden wegen ihrer außergewöhnlichen Eigenschaften ausgewählt, wie z. B. Hochtemperaturstabilität, extreme Härte, chemische Inertheit und einzigartige elektrische Eigenschaften.

Die Bedeutung der Synthese

Im Gegensatz zu Rohstoffen, die einfach abgebaut und zerkleinert werden, werden Hochleistungskeramikpulver typischerweise durch komplexe chemische Syntheseverfahren hergestellt.

Methoden wie Sol-Gel, Co-Präzipitation oder Gasphasensynthese werden eingesetzt, um eine extrem hohe Reinheit und Kontrolle über die Eigenschaften des Pulvers zu erreichen. Diese Ingenieurskunst unterscheidet Hochleistungskeramiken von traditionellen Keramiken wie Ton.

Warum die Pulvereigenschaften so entscheidend sind

Der Übergang von einem losen Pulver zu einem dichten, festen Teil ist ein Prozess der Verdichtung und Hochtemperatursinterung. Der Anfangszustand des Pulvers bestimmt den Erfolg dieses gesamten Prozesses.

Partikelgröße und -verteilung

Die Größe der einzelnen Pulverkörner, oft in Mikrometern oder sogar Nanometern gemessen, ist von größter Bedeutung. Feinere Partikel führen im Allgemeinen zu einem dichteren und festeren Endteil, da sie effizienter zusammengepackt werden und kleinere Hohlräume hinterlassen.

Eine enge Partikelgrößenverteilung, bei der alle Partikel eine ähnliche Größe haben, ist ebenfalls wünschenswert für eine gleichmäßige Packung und eine vorhersagbare Schrumpfung während des Sinterns.

Partikelform

Pulverpartikel können kugelförmig, unregelmäßig oder sogar plättchenförmig sein. Kugelförmige Pulver neigen dazu, gleichmäßiger zu fließen und vorhersagbarer zu packen, was für Herstellungsverfahren wie Spritzguss und 3D-Druck entscheidend ist.

Unregelmäßige Formen können ineinandergreifende Strukturen erzeugen, die für andere Prozesse wie Trockenpressen vorteilhaft sein können, aber sie sind oft schwieriger zu verarbeiten.

Reinheit und Chemie

Die chemische Reinheit eines Keramikpulvers ist für Hochleistungsanwendungen nicht verhandelbar. Schon winzige Verunreinigungen, gemessen in Teilen pro Million (ppm), können die Wärmeleitfähigkeit, elektrische Isolierung oder Farbe einer Keramik drastisch verändern.

Die genaue chemische Zusammensetzung wird entwickelt, um spezifische Eigenschaften zu liefern, wie z. B. die Stabilisatoren, die Zirkonoxid zugesetzt werden, um Rissbildung zu verhindern.

Die Abwägungen verstehen

Die Auswahl und Verarbeitung von Keramikpulvern erfordert ein Abwägen von Leistungsanforderungen gegenüber praktischen und wirtschaftlichen Realitäten. Das idealste Pulver auf dem Papier ist nicht immer die richtige Wahl für ein bestimmtes Projekt.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Pulverqualität und Kosten. Hochreine, nanoskalige, perfekt kugelförmige Pulver sind in der Herstellung erheblich teurer.

Der Schlüssel liegt darin, ein Pulver auszuwählen, das die Leistungsanforderungen der Anwendung erfüllt, ohne zu überdimensioniert zu sein und unnötige Kosten zu verursachen. Ein Pulver für einen einfachen feuerfesten Ziegel benötigt nicht die gleiche Reinheit wie eines für ein medizinisches Implantat.

Handhabung und Agglomeration

Feine Pulver, insbesondere Nanopulver, stellen erhebliche Herausforderungen bei der Handhabung dar. Sie neigen stark dazu, zusammenzuklumpen, ein Phänomen, das als Agglomeration bekannt ist.

Diese Klumpen wirken wie große Partikel und erzeugen Defekte und Hohlräume im fertigen Keramikteils, was dessen Festigkeit und Dichte beeinträchtigt. Oft sind spezielle Verarbeitungsschritte erforderlich, um diese Agglomerate vor der Formgebung aufzubrechen.

Sintern und Schrumpfung

Während des Brennens schrumpft das Keramieteil, wenn die Pulverpartikel miteinander verschmelzen. Diese Schrumpfung kann erheblich sein und beträgt oft 15–25 % des Volumens.

Wenn das Pulver in seiner Packungsdichte nicht gleichmäßig ist, wird diese Schrumpfung ungleichmäßig sein, was zu Verzug, inneren Spannungen und Rissbildung führt. Die Kontrolle der Schrumpfung beginnt mit der Kontrolle der anfänglichen Pulvereigenschaften.

Die richtige Wahl für Ihre Anwendung treffen

Das „beste“ Keramikpulver hängt vollständig von Ihrem Endziel ab. Die Materialauswahl und ihre Spezifikationen müssen von den Anforderungen der Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie benötigen Pulver wie Siliziumkarbid oder Borkarbid, bei denen eine feine Partikelgröße entscheidend für die Erzielung maximaler Dichte ist.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Ästhetik liegt: Sie benötigen außergewöhnlich reine und stabile Pulver wie Zirkonoxid oder Aluminiumoxid, oft mit spezifischen Zusätzen für Farbe und Bruchzähigkeit bei Zahn- oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Ihre Wahl wird von den elektrischen Eigenschaften bestimmt, was hochreine Pulver wie Aluminiumnitrid für das Wärmemanagement oder Bariumtitanat für seine dielektrischen Eigenschaften erfordert.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Wärmedämmung liegt: Sie können weniger reine Pulver mit größeren Körnern wie Mullit oder Cordierit verwenden, da extreme mechanische Festigkeit nicht die Hauptanforderung ist.

Letztendlich ist die Beherrschung der Verwendung von Keramikpulver der Schlüssel zur Erschließung des außergewöhnlichen Potenzials von Hochleistungskeramikmaterialien.

Zusammenfassungstabelle:

| Schlüsselmerkmal | Auswirkung auf das fertige Keramieteil |

|---|---|

| Partikelgröße & -verteilung | Bestimmt die endgültige Dichte und Festigkeit; feinere, gleichmäßige Partikel ergeben dichtere Teile. |

| Partikelform | Beeinflusst den Fluss und die Packung während der Herstellung; kugelförmige Pulver sind ideal für komplexe Formen. |

| Reinheit & Chemie | Kontrolliert direkt funktionelle Eigenschaften wie thermische Stabilität und elektrische Isolierung. |

| Synthesemethode | Gewährleistet hohe Reinheit und präzise Kontrolle der Pulvereigenschaften für fortschrittliche Anwendungen. |

Bereit, die Kraft von Hochleistungskeramikpulvern für Ihr Projekt zu nutzen?

Das richtige Keramikpulver ist die Grundlage für eine Hochleistungskomponente. KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien, die für die präzise Keramiksynthese, -verarbeitung und -analyse erforderlich sind. Egal, ob Sie medizinische Implantate, elektronische Komponenten oder hochmoderne Industrieteile entwickeln, unsere Expertise stellt sicher, dass Sie die Materialien und die Unterstützung für Ihren Erfolg haben.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Keramiklösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Sechseckiges Bornitrid HBN Keramikring

- Technische Keramik-Positionierungsstifte aus Aluminiumoxid (Al₂O₃) mit gerader Fase für Präzisionsanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

Andere fragen auch

- Was sind Beispiele für Keramikpulver? Ein Leitfaden zu Oxid- und Nicht-Oxid-Materialien

- Was ist die maximale Betriebstemperatur von Aluminiumoxid? Die entscheidende Rolle von Reinheit und Form

- Was sind die Klassifizierungen von Keramikpulver? Ein Leitfaden zur Auswahl des richtigen Materials für Ihre Anwendung

- Welchen Temperaturbereich hat ein Aluminiumoxidrohr? Ein Leitfaden zur Maximierung von Leistung und Lebensdauer

- Wie lauten andere Bezeichnungen für Keramikpulver? Klassifizierung nach Zusammensetzung, Größe & Anwendung