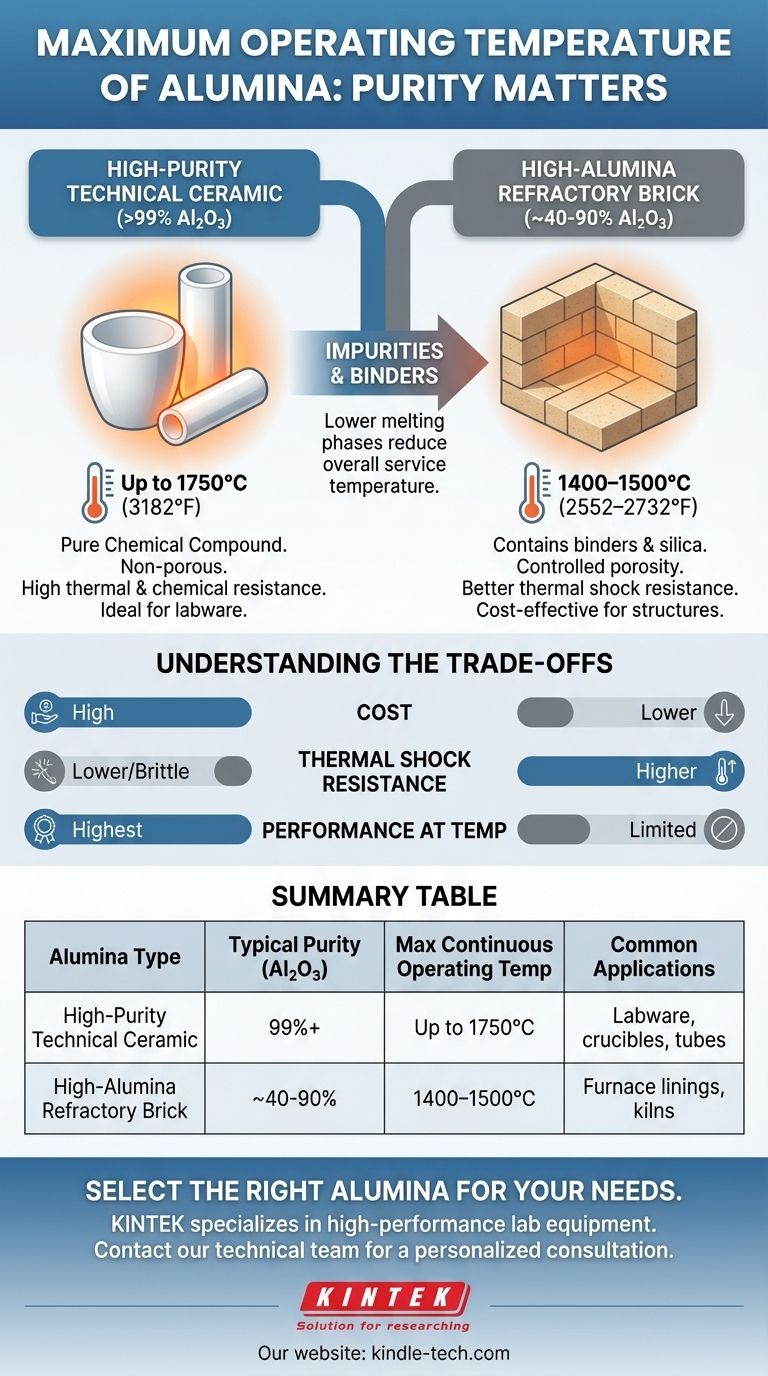

Die maximale Betriebstemperatur von Aluminiumoxid ist keine einzelne Zahl, sondern ein Bereich, der entscheidend von der Reinheit und Form des Materials abhängt. Während hochreines, dichtes Aluminiumoxid kontinuierlich bei Temperaturen bis zu 1750 °C (3182 °F) verwendet werden kann, sind gängige feuerfeste Produkte wie hochtonerdehaltige Ziegel typischerweise auf einen niedrigeren Bereich von 1400–1500 °C (2552–2732 °F) begrenzt.

Der Unterschied in der Temperaturbewertung liegt in einem Schlüsselfaktor: Verunreinigungen. Der Wert von 1750 °C gilt für hochreine, dichte technische Keramiken, während die niedrigeren Werte für feuerfeste Materialien gelten, die Bindemittel und andere Elemente enthalten, die die Gesamtbetriebstemperatur reduzieren.

Warum Reinheit die Temperaturbeständigkeit bestimmt

Der Begriff "Aluminiumoxid" kann eine reine chemische Verbindung (Al₂O₃) oder eine Familie von Keramikmaterialien beschreiben, bei denen Al₂O₃ die Hauptkomponente ist. Diese Unterscheidung ist die Ursache für die unterschiedlichen Temperaturbewertungen.

Der Standard für hochreines Aluminiumoxid

Für Anwendungen, die höchste Leistung erfordern, wird technisches Aluminiumoxid mit einer Reinheit von 99 % oder mehr verwendet. Dies sind typischerweise vollständig dichte, nicht poröse Keramiken.

Während der theoretische Schmelzpunkt von reinem Aluminiumoxid ungefähr 2072 °C (3762 °F) beträgt, liegt seine praktische maximale kontinuierliche Betriebstemperatur bei etwa 1750 °C. Ein Betrieb über diesem Wert birgt das Risiko von Verformungen unter Last (Kriechen) und Degradation im Laufe der Zeit.

Der Einfluss von Bindemitteln und Verunreinigungen

Viele Aluminiumoxidprodukte, insbesondere strukturelle Feuerfestmaterialien wie Ofenziegel, sind kein reines Al₂O₃. Sie sind "hochtonerdehaltig", was bedeutet, dass Al₂O₃ der Hauptbestandteil ist, aber sie enthalten auch erhebliche Mengen anderer Materialien wie Siliziumdioxid (SiO₂) und verschiedene mineralische Bindemittel.

Diese Zusätze senken die Herstellungskosten und können Eigenschaften wie die Temperaturwechselbeständigkeit verbessern. Sie bilden jedoch auch Phasen innerhalb der Keramik, die bei viel niedrigeren Temperaturen schmelzen, wodurch die Gesamtgebrauchsgrenze des Materials auf den Bereich von 1400–1500 °C reduziert wird.

Die Kompromisse verstehen

Die Wahl des richtigen Aluminiumoxids erfordert ein Abwägen der Leistungsanforderungen gegen praktische Einschränkungen. Die einfache Auswahl des Materials mit der höchsten Temperaturbewertung ist nicht immer die beste oder wirtschaftlichste Lösung.

Reinheit vs. Kosten

Es besteht ein direkter und steiler Zusammenhang zwischen der Reinheit von Aluminiumoxid und seinen Kosten. Die Herstellung von 99,5 %+ reinen, dichten Aluminiumoxidkomponenten ist ein weitaus energieintensiverer und kontrollierterer Prozess als die Herstellung von feuerfesten Ziegeln.

Leistung vs. Thermoschock

Dichtes, hochreines Aluminiumoxid ist zwar bei hohen Temperaturen stabil, kann aber spröde sein und anfällig für Risse, wenn es zu schnell erhitzt oder abgekühlt wird (Thermoschock). Feuerfeste Ziegel werden oft mit kontrollierter Porosität konstruiert, die ihnen hilft, diesen schnellen Temperaturänderungen besser standzuhalten.

Die Bedeutung des Datenblatts

Gehen Sie niemals von einer Temperaturbewertung aus. Das technische Datenblatt des Herstellers ist die definitive Informationsquelle. Es gibt den genauen Aluminiumoxidgehalt, die Dichte und, was am wichtigsten ist, die empfohlene maximale Betriebstemperatur für dieses spezifische Produkt an.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt, welche Art von Aluminiumoxid geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer und chemischer Beständigkeit für Laborgeräte (z. B. Tiegel, Rohre) liegt: Sie benötigen eine hochreine (99 %+) dichte Aluminiumoxidkeramik, die für den Betrieb bis zu 1750 °C spezifiziert ist.

- Wenn Ihr Hauptaugenmerk auf dem Bau eines strukturellen Ofens oder einer Ofenauskleidung liegt: Hochtonerdehaltige feuerfeste Ziegel, die für 1400–1500 °C ausgelegt sind, bieten die beste Balance aus Wärmedämmung, struktureller Integrität und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf einer Hochtemperaturanwendung liegt: Überprüfen Sie immer die Materialspezifikationen auf dem technischen Datenblatt, bevor Sie es kaufen und verwenden.

Das Verständnis des Zusammenhangs zwischen Reinheit, Form und Leistung ist der Schlüssel zur Auswahl des richtigen Aluminiumoxids für Ihre Hochtemperaturanforderungen.

Zusammenfassungstabelle:

| Aluminiumoxid-Typ | Typische Reinheit (Al₂O₃) | Max. kontinuierliche Betriebstemperatur | Häufige Anwendungen |

|---|---|---|---|

| Hochreine technische Keramik | 99 %+ | Bis zu 1750 °C (3182 °F) | Laborgeräte, Tiegel, Rohre |

| Hochtonerdehaltiger Feuerfestziegel | ~40-90 % | 1400–1500 °C (2552–2732 °F) | Ofenauskleidungen, Brennöfen |

Die Auswahl des richtigen Aluminiumoxids ist entscheidend für die Sicherheit und Leistung Ihres Labors.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten hochreinen Aluminiumoxidtiegel, -rohre oder Ofenauskleidungen, basierend auf Ihren spezifischen Temperatur- und Anwendungsanforderungen.

Sorgen Sie für optimale Ergebnisse und eine lange Lebensdauer der Geräte. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Hochwertige Aluminiumoxid-Keramikschraube für fortschrittliche Feinchemikalien mit Hochtemperatur- und Isolationsbeständigkeit

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

Andere fragen auch

- Was sind die Funktionen von federbelasteten Aluminiumoxid-Keramikstäben? Gewährleistung der Datenreinheit in Elektrodenprüfanordnungen

- Welche Keramiken werden gesintert? Der essentielle Prozess zur Herstellung starker, langlebiger Keramiken

- Was sind Keramikwerkstoffe? Ihre Kerneigenschaften und industriellen Anwendungen verstehen

- Was sind die thermischen Eigenschaften von Siliziumkarbid-Nanopartikeln? Entfesseln Sie überlegenes Wärmemanagement

- Was sind die Klassifizierungen von Keramikpulver? Ein Leitfaden zur Auswahl des richtigen Materials für Ihre Anwendung

- Was ist Mikrowellensintern? Erschließen Sie schnellere, effizientere Materialbearbeitung

- Was ist der Prozess des Sinterns von Keramiken? Ein Leitfaden in Schritten zu dichten, hochfesten Bauteilen

- Gibt es eine Alternative zur Porzellan-Krone? Entdecken Sie Ihre besten Optionen für Stärke & Ästhetik