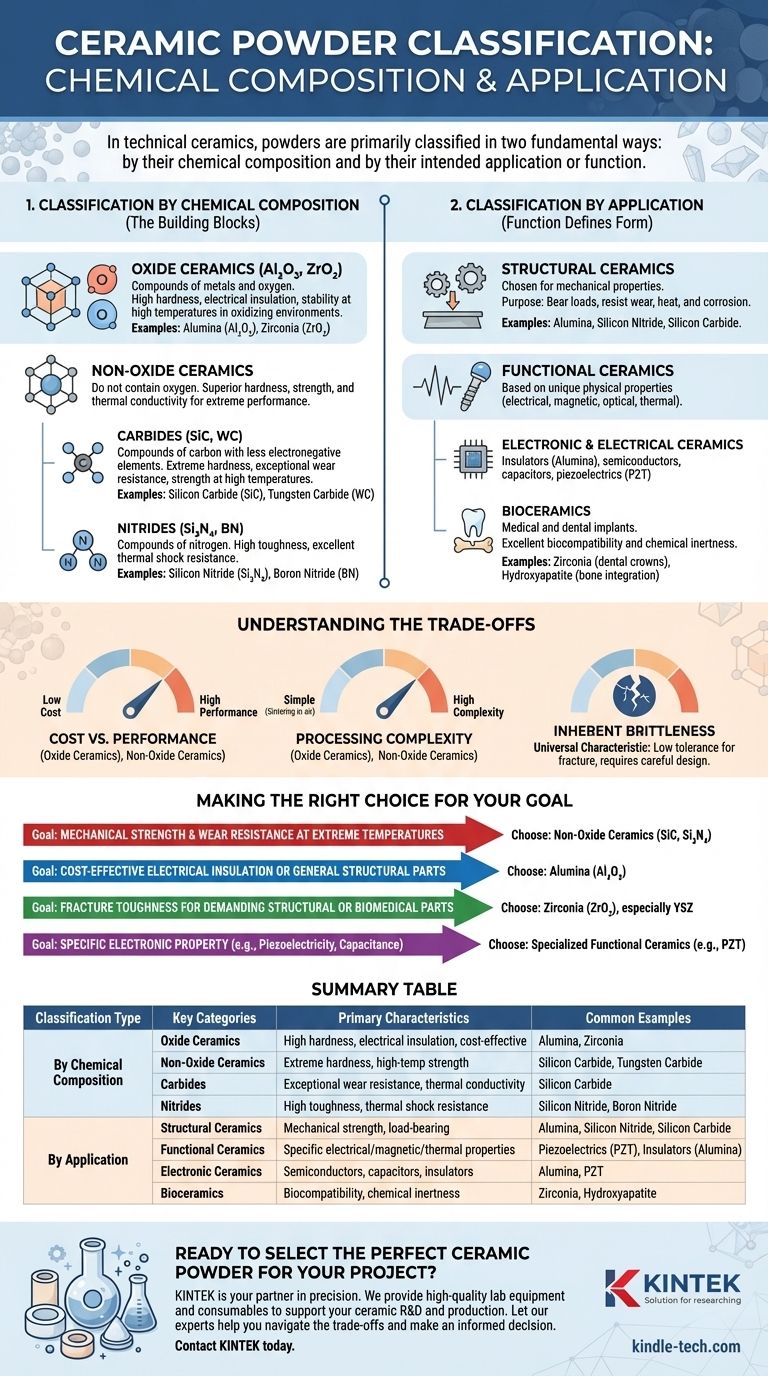

In der technischen Keramik werden Pulver hauptsächlich auf zwei grundlegende Weisen klassifiziert: nach ihrer chemischen Zusammensetzung und nach ihrer beabsichtigten Anwendung oder Funktion. Die chemische Zusammensetzung – ob ein Material ein Oxid, Karbid oder Nitrid ist – bestimmt seine intrinsischen Eigenschaften, während die Anwendung – ob es für strukturelle, elektronische oder biomedizinische Zwecke bestimmt ist – die Leistungsanforderungen definiert, die es erfüllen muss.

Das Verständnis dieser Klassifizierungssysteme ist nicht nur eine akademische Übung. Es ist der grundlegende Schritt bei der Materialauswahl, da die Kategorie, zu der ein Pulver gehört, direkt sein Verarbeitungsverhalten, seine Kosten und die endgültigen Leistungsmerkmale des gefertigten Bauteils vorhersagt.

Klassifizierung nach chemischer Zusammensetzung: Die Bausteine

Die grundlegendste Art, ein Keramikpulver zu kategorisieren, ist nach seiner chemischen Zusammensetzung. Diese Klassifizierung bietet den klarsten Einblick in die inhärenten Eigenschaften eines Materials, wie seinen Schmelzpunkt, seine Härte und seine chemische Stabilität.

Oxidkeramiken (Al₂O₃, ZrO₂)

Oxidkeramiken sind Verbindungen von Metallen und Sauerstoff. Sie sind die am weitesten verbreitete und kostengünstigste Klasse von Hochleistungskeramiken.

Sie werden für ihre hohe Härte, ausgezeichneten elektrischen Isolationseigenschaften und gute Stabilität bei hohen Temperaturen in oxidierenden Umgebungen geschätzt. Gängige Beispiele sind Aluminiumoxid (Al₂O₃) und Zirkonoxid (ZrO₂).

Nicht-Oxidkeramiken

Diese breite Kategorie umfasst Materialien, die Sauerstoff nicht als Hauptbestandteil enthalten. Sie werden im Allgemeinen für extreme Leistungsanwendungen entwickelt, bei denen Oxide nicht ausreichen.

Nicht-Oxide bieten oft überlegene Härte, Festigkeit und Wärmeleitfähigkeit, sind aber typischerweise teurer und schwieriger zu verarbeiten.

Karbide (SiC, WC)

Karbidkeramiken sind Verbindungen von Kohlenstoff mit weniger elektronegativen Elementen wie Silizium oder Wolfram.

Sie sind bekannt für ihre extreme Härte, außergewöhnliche Verschleißfestigkeit und Festigkeit bei sehr hohen Temperaturen. Siliziumkarbid (SiC) und Wolframkarbid (WC) sind prominente Beispiele, die in Schneidwerkzeugen und Panzerungen verwendet werden.

Nitride (Si₃N₄, BN)

Nitridkeramiken sind Stickstoffverbindungen, die für ihre hohe Zähigkeit und ausgezeichnete Thermoschockbeständigkeit geschätzt werden.

Siliziumnitrid (Si₃N₄) ist ein Paradebeispiel, bekannt für seine einzigartige Kombination aus hoher Festigkeit und Bruchzähigkeit, wodurch es für Lager und Automobilmotorteile geeignet ist. Bornitrid (BN) zeichnet sich durch seine hohe Wärmeleitfähigkeit und niedrige Dielektrizitätskonstante aus.

Klassifizierung nach Anwendung: Funktion definiert Form

Während die chemische Zusammensetzung uns sagt, was ein Material ist, sagt uns die Klassifizierung nach Anwendung, was es tut. Dieser Ansatz ist praktischer für Ingenieure und Designer, die sich auf einen bestimmten Endzweck konzentrieren.

Strukturkeramiken

Diese Materialien werden aufgrund ihrer mechanischen Eigenschaften ausgewählt. Ihr Hauptzweck ist es, Lasten zu tragen und Verschleiß, Hitze und Korrosion zu widerstehen.

Diese Kategorie umfasst viele Hochleistungs-Oxide, Karbide und Nitride. Anwendungen reichen von Industrielagern und Schneidwerkzeugen bis hin zu Turbinenkomponenten und Hitzeschilden.

Funktionskeramiken

Die primäre Rolle von Funktionskeramiken basiert auf ihren einzigartigen physikalischen Eigenschaften, nicht nur auf ihrer mechanischen Festigkeit.

Diese vielfältige Gruppe ist durch spezifische elektrische, magnetische, optische oder thermische Verhaltensweisen definiert.

Elektronische und elektrische Keramiken

Diese Unterkategorie der Funktionskeramiken ist riesig. Sie umfasst Materialien, die als Isolatoren (wie Aluminiumoxid), Halbleiter, Kondensatoren und Piezoelektrika (wie Blei-Zirkonat-Titanat oder PZT) verwendet werden, die mechanischen Druck in elektrische Signale umwandeln.

Biokeramiken

Biokeramiken werden für medizinische und zahnmedizinische Implantate aufgrund ihrer ausgezeichneten Biokompatibilität und chemischen Inertheit im menschlichen Körper verwendet.

Wichtige Materialien sind Zirkonoxid für seine Festigkeit und Bruchfestigkeit in Zahnkronen und Hydroxylapatit für seine Fähigkeit, sich mit Knochen zu integrieren.

Die Kompromisse verstehen

Die Auswahl eines Keramikpulvers erfordert die Abwägung einer Reihe kritischer Kompromisse. Kein einzelnes Material ist für jede Situation ideal.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Leistung und Kosten. Gängige Oxidkeramiken wie Aluminiumoxid sind relativ preiswert und leicht zu beschaffen.

Im Gegensatz dazu bieten Hochleistungs-Nicht-Oxidkeramiken wie Siliziumnitrid überlegene Eigenschaften, sind aber mit deutlich höheren Material- und Verarbeitungskosten verbunden.

Verarbeitungskomplexität

Oxidkeramiken können typischerweise an der Luft gesintert (bei hohen Temperaturen verdichtet) werden. Dies vereinfacht den Herstellungsprozess erheblich.

Die meisten Nicht-Oxidkeramiken oxidieren bei hohen Temperaturen und müssen in kontrollierten, inerten Atmosphären (wie Argon oder Stickstoff) verarbeitet werden, was die Herstellung erheblich komplexer und teurer macht.

Inhärente Sprödigkeit

Obwohl einige Keramiken zäher sind als andere, bleibt Sprödigkeit ein universelles Merkmal. Diese geringe Bruchfestigkeit muss bei der Konstruktion jedes Keramikbauteils, unabhängig von seiner Klassifizierung, immer eine zentrale Überlegung sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Auswahl hängt vollständig von Ihrem primären Ziel ab. Indem Sie die Materialklassifizierung mit den Anforderungen Ihrer Anwendung abstimmen, können Sie eine fundiertere Entscheidung treffen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Verschleißfestigkeit bei extremen Temperaturen liegt: Nicht-Oxidkeramiken wie Siliziumkarbid (SiC) oder Siliziumnitrid (Si₃N₄) sind die führenden Kandidaten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger elektrischer Isolation oder allgemeinen Strukturteilen liegt: Aluminiumoxid (Al₂O₃) ist der Industriestandard und ein ausgezeichneter Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit für anspruchsvolle strukturelle oder biomedizinische Teile liegt: Zirkonoxid (ZrO₂), insbesondere Yttrium-stabilisiertes Zirkonoxid (YSZ), ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen elektronischen Eigenschaft wie Piezoelektrizität oder Kapazität liegt: Sie müssen spezialisierte Funktionskeramiken untersuchen, die genau für diesen Zweck entwickelt wurden.

Die Beherrschung dieser Klassifizierungen verwandelt Keramikpulver von einer einfachen Ware in ein vorhersagbares und leistungsstarkes Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Klassifizierungstyp | Schlüsselkategorien | Primäre Eigenschaften | Gängige Beispiele |

|---|---|---|---|

| Nach chemischer Zusammensetzung | Oxidkeramiken | Hohe Härte, elektrische Isolation, kostengünstig | Aluminiumoxid (Al₂O₃), Zirkonoxid (ZrO₂) |

| Nicht-Oxidkeramiken | Extreme Härte, Hochtemperaturfestigkeit | Siliziumkarbid (SiC), Wolframkarbid (WC) | |

| Karbide | Außergewöhnliche Verschleißfestigkeit, Wärmeleitfähigkeit | Siliziumkarbid (SiC) | |

| Nitride | Hohe Zähigkeit, Thermoschockbeständigkeit | Siliziumnitrid (Si₃N₄), Bornitrid (BN) | |

| Nach Anwendung | Strukturkeramiken | Mechanische Festigkeit, Tragfähigkeit, Verschleißfestigkeit | Aluminiumoxid, Siliziumnitrid, Siliziumkarbid |

| Funktionskeramiken | Spezifische elektrische, magnetische oder thermische Eigenschaften | Piezoelektrika (PZT), Isolatoren (Aluminiumoxid) | |

| Elektronische Keramiken | Halbleiter, Kondensatoren, Isolatoren | Aluminiumoxid, PZT | |

| Biokeramiken | Biokompatibilität, chemische Inertheit | Zirkonoxid, Hydroxylapatit |

Bereit, das perfekte Keramikpulver für Ihr Projekt auszuwählen?

Die Wahl des richtigen Keramikpulvers ist entscheidend für die Leistung und Kosteneffizienz Ihres Endprodukts. Ob Sie die Hochtemperaturfestigkeit von Siliziumkarbid, die kostengünstige Isolation von Aluminiumoxid oder die Biokompatibilität von Zirkonoxid benötigen, KINTEK ist Ihr Partner für Präzision.

Wir liefern hochwertige Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Keramik-F&E und Produktion, um sicherzustellen, dass Sie die richtigen Materialien für den Erfolg haben.

Lassen Sie sich von unseren Experten beraten, um die Kompromisse zu navigieren und eine fundierte Entscheidung zu treffen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Sechseckiges Bornitrid HBN Keramikring

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

Andere fragen auch

- Wie lange hält Keramik? Maximieren Sie die Lebensdauer und den Schutz Ihrer Beschichtung

- Was sind Keramikwerkstoffe? Ihre Kerneigenschaften und industriellen Anwendungen verstehen

- Welche Art von Struktur hat Siliziumkarbid? Ein kovalentes Netzwerk-Feststoff für extreme Leistung

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Was ist die Funktion des Sinterprozesses in der Keramikherstellung? Hohe Dichte und strukturelle Integrität erreichen

- Wie unterscheidet sich Mikrowellen- vom konventionellen Sintern? Entdecken Sie schnellere, effizientere Materialverarbeitung

- Warum wird Aluminiumoxid in Öfen verwendet? Erreichen Sie unübertroffene Hitzebeständigkeit und Reinheit

- Welche Eigenschaften haben Keramikoberflächen? Entdecken Sie ihre extreme Härte und Stabilität