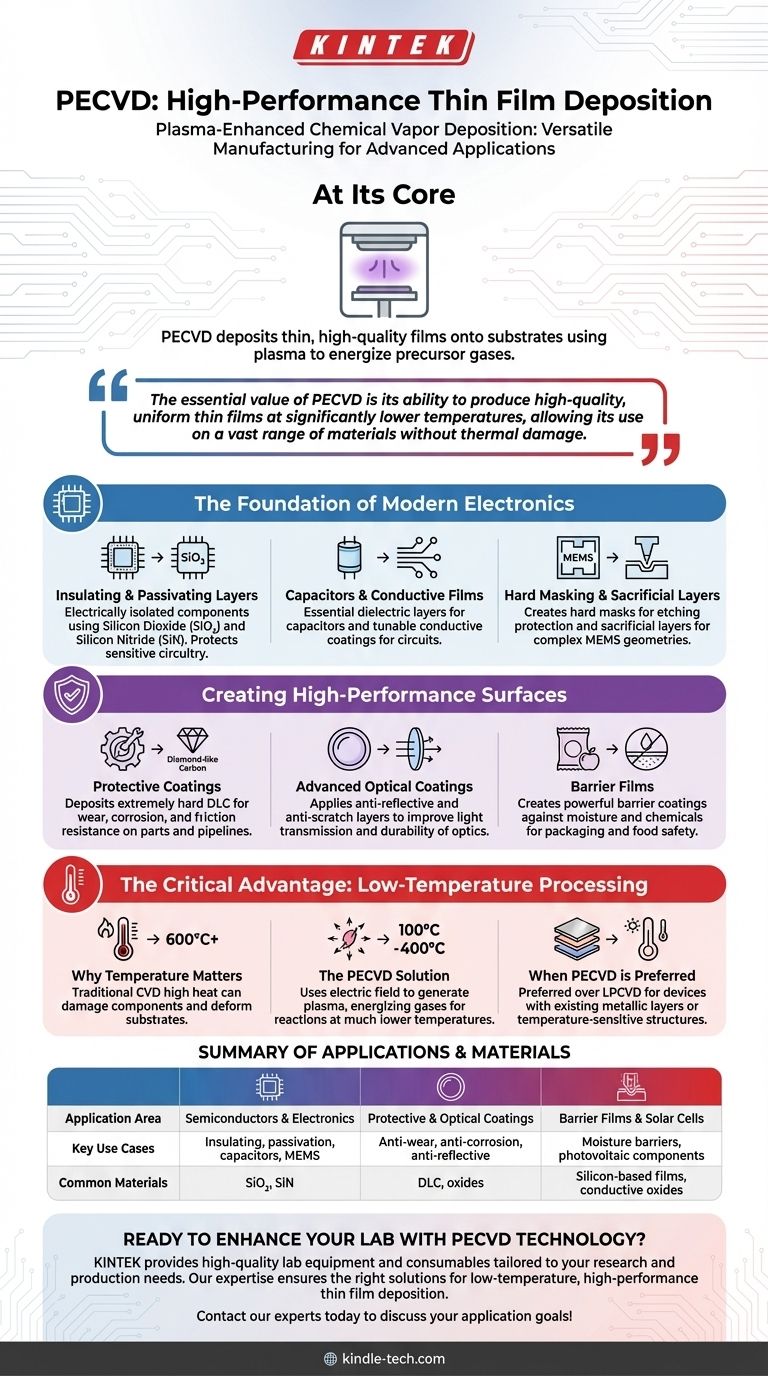

Im Kern ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ein hochflexibler Herstellungsprozess, der zur Abscheidung dünner, hochleistungsfähiger Schichten auf einem Substrat verwendet wird. Sie ist eine Eckpfeilertechnologie in der Halbleiterindustrie zur Herstellung integrierter Schaltkreise, doch ihre Anwendungen erstrecken sich auch auf die Erzeugung von Schutzbeschichtungen für mechanische Teile, fortschrittliche optische Schichten für Linsen und kritische Komponenten für Solarzellen.

Der wesentliche Vorteil von PECVD liegt in seiner Fähigkeit, qualitativ hochwertige, gleichmäßige Dünnschichten bei wesentlich niedrigeren Temperaturen als andere Methoden herzustellen. Dieser Vorteil der niedrigen Temperatur ermöglicht den Einsatz auf einer Vielzahl von Materialien, einschließlich solcher, die durch intensive Hitze beschädigt würden, was sie für moderne Elektronik und Materialwissenschaften unverzichtbar macht.

Die Grundlage der modernen Elektronik

PECVD ist ein Arbeitspferd in der Halbleiter- und Mikroelektronikindustrie. Ihre Fähigkeit, präzise Materialschichten ohne hohe Hitze abzuscheiden, ist entscheidend für den Aufbau komplexer, mehrschichtiger Bauteile.

Isolations- und Passivierungsschichten

Bei der Herstellung von integrierten Schaltkreisen müssen die Komponenten voneinander elektrisch isoliert sein. PECVD wird häufig zur Abscheidung dünner Schichten aus Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) verwendet, die als ausgezeichnete Isolatoren und schützende Passivierungsschichten dienen, welche die empfindliche Schaltung abschirmen.

Kondensatoren und leitfähige Schichten

Über die Isolierung hinaus wird der Prozess zur Herstellung anderer grundlegender elektronischer Komponenten eingesetzt. Er kann die für Kondensatoren wesentlichen dielektrischen Schichten abscheiden und auch so eingestellt werden, dass leitfähige Beschichtungen abgeschieden werden, die Teile des Schaltkreises selbst bilden.

Hartmaskierung und Opferschichten

Die moderne Nanofabrikation ist ein komplexer Prozess des Hinzufügens und Entfernens von Material. PECVD wird zur Erzeugung von Hartmasken verwendet, die bestimmte Bereiche während des Ätzens schützen, sowie von Opferschichten, bei denen es sich um temporäre Strukturen handelt, die zum Aufbau komplexer dreidimensionaler Geometrien in Bauteilen wie MEMS (Mikro-Elektro-Mechanische Systeme) dienen.

Erzeugung von Hochleistungsoberflächen

Die Vorteile von PECVD reichen weit über die Elektronik hinaus. Es ist eine Schlüsseltechnologie zur Verbesserung der physikalischen Eigenschaften von Oberflächen für industrielle, optische und Verbraucheranwendungen.

Schutzbeschichtungen für Langlebigkeit

PECVD kann extrem harte und langlebige Schichten abscheiden, wie z. B. diamantähnlichen Kohlenstoff (DLC). Diese Beschichtungen bieten außergewöhnlichen Verschleiß-, Korrosions- und Reibungswiderstand und eignen sich daher ideal zum Schutz mechanischer Teile und sogar von Infrastrukturen im großen Maßstab wie Offshore-Öl- und Gaspipelines.

Fortschrittliche optische Beschichtungen

In der Optikindustrie wird PECVD zur Aufbringung von Antireflexionsbeschichtungen verwendet, die die Lichtdurchlässigkeit durch Linsen verbessern, und von Kratzschutzschichten, die die Haltbarkeit von Brillengläsern, Kameralinsen und anderen optischen Komponenten drastisch erhöhen.

Barrierefilme für Verpackungen

Der Prozess wird auch zur Herstellung leistungsstarker Barrierebeschichtungen gegen Feuchtigkeit und Chemikalien eingesetzt. Dies ist besonders wertvoll in der Lebensmittel- und Getränkeindustrie, wo dünne PECVD-Filme Inhalte schützen und die Haltbarkeit verlängern können.

Der entscheidende Vorteil: Tieftemperaturverarbeitung

Um wirklich zu verstehen, warum PECVD so weit verbreitet ist, müssen wir uns auf seinen primären technischen Vorteil gegenüber konkurrierenden Methoden konzentrieren.

Warum die Temperatur wichtig ist

Herkömmliche Methoden der Chemischen Gasphasenabscheidung (CVD) erfordern sehr hohe Temperaturen (oft über 600 °C), um die chemischen Reaktionen auszulösen, die zur Filmbildung erforderlich sind. Eine solch hohe Hitze kann bereits vorhandene Komponenten auf einem Halbleiterwafer leicht beschädigen oder zerstören, Kunststoffsubstrate verformen oder die Eigenschaften empfindlicher Materialien verändern.

Die PECVD-Lösung

PECVD überwindet diese Einschränkung, indem es dem System Energie durch ein elektrisches Feld zuführt, um ein Plasma zu erzeugen. Dieses Plasma regt die Vorläufergase an, wodurch die gewünschten chemischen Reaktionen bei viel niedrigeren Temperaturen, typischerweise zwischen 100 °C und 400 °C, ablaufen können.

Wann PECVD bevorzugt wird

Aus diesem Grund ist PECVD die bevorzugte Methode gegenüber Low-Pressure CVD (LPCVD) oder thermischer Oxidation bei der Herstellung von Bauteilen mit bereits vorhandenen Metallschichten oder anderen temperaturempfindlichen Strukturen. Es eröffnet die Möglichkeit, fortschrittliche Bauteile zu entwickeln, deren Herstellung mit Hochtemperaturverfahren unmöglich wäre.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften Ihrer Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer integrierter Schaltkreise liegt: PECVD eignet sich ideal für die Abscheidung hochwertiger Isolations- und Passivierungsschichten, ohne die empfindlichen Komponenten auf dem Wafer zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberfläche eines mechanischen oder optischen Teils liegt: PECVD bietet eine zuverlässige Methode zur Erzeugung langlebiger Anti-Verschleiß-, Korrosionsschutz- oder Antireflexionsbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Materialien liegt: PECVD ist die definitive Wahl gegenüber Hochtemperaturverfahren, da es thermische Schäden verhindert und dennoch eine hochreine, gleichmäßige Schicht erzeugt.

Letztendlich macht die Fähigkeit von PECVD, hohe Leistung ohne die zerstörerischen Kosten hoher Hitze zu liefern, es zu einem der vielseitigsten und wichtigsten Werkzeuge in der modernen Fertigung.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiter & Elektronik | Isolationsschichten, Passivierung, Kondensatoren, MEMS | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) |

| Schutz- & Optische Beschichtungen | Anti-Verschleiß, Korrosionsschutz, Antireflexionsschichten | Diamantähnlicher Kohlenstoff (DLC), verschiedene Oxide |

| Barrierefilme & Solarzellen | Feuchtigkeitsbarrieren, photovoltaische Komponenten | Siliziumbasierte Filme, transparente leitfähige Oxide |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit PECVD-Technologie zu erweitern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie fortschrittliche Halbleiter, langlebige Beschichtungen oder optische Komponenten der nächsten Generation entwickeln – unsere Expertise stellt sicher, dass Sie die richtigen Lösungen für die Tieftemperatur-Hochleistungsdünnschichtabscheidung erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Schlüsselelemente für die Abscheidung von Hochleistungsdünnschichten

- Welche Rolle spielt die Plasma-Stromversorgung in PECVD? Ermöglicht hochwertige Dünnschichten bei niedrigen Temperaturen

- Was ist Plasma-Enhanced CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie hoch ist die Temperatur der Plasmaabscheidung? Maßgeschneiderte Prozessgestaltung von Raumtemperatur bis 500 °C

- Was sind Plasmaabscheidungsreaktoren, wie und warum werden sie eingesetzt? Präzise Dünnschichtabscheidung freischalten

- Was ist das Material für DLC? Ein Leitfaden zu abstimmbaren diamantähnlichen Kohlenstoffbeschichtungen

- Was sind Plasmaabscheideverfahren? Erzielen Sie Hochleistungs-Dünnschichten bei niedrigeren Temperaturen

- Was ist das Prinzip der PECVD? Nutzung von Niedertemperaturplasma für eine überlegene Dünnschichtabscheidung